1.本发明涉及在使用收容于容器主体的液体时使该液与空气混合而形成泡沫状并喷出的泡沫喷出器。

背景技术:

2.以往,已知有一种泡沫喷出器,其包括:容器主体,其用于收容液体;管状构件,其贯穿于该容器主体,能够利用活塞的工作而导入液体和空气;以及泵头,其被该管状构件支承而被向上方施力,并且设有与该管状构件连通的喷出口,通过在由管状构件形成的垂直流路内设有网状体等发泡构件,从而若向下压泵头,则活塞工作,导入到管状构件的液体和空气穿过发泡构件成为泡沫体并从在泵头的前端配置的喷出口喷出(专利文献1)。

3.然而,若这样的泡沫喷出器在使用后放置,则泵头内残留的泡沫体的水分从喷出口逐渐蒸发,有时附着于发泡构件的泡沫体干燥而成为覆膜、晶体颗粒并固化。如此,若覆膜等覆盖发泡构件的表面,则喷出的泡沫的状态变化,不仅有损使用性,而且存在液体和空气不穿过发泡构件而无法使用泡沫喷出器的危险性。

4.因此,谋求一种泡沫喷出器的开发,该泡沫喷出器能够防止因在泡沫喷出器内产生的泡沫体的干燥而引起的发泡构件的堵塞,从而能够长期稳定地喷出均质的泡沫体。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2012-157822号公报

技术实现要素:

8.发明要解决的问题

9.本发明的课题在于提供一种泡沫喷出器,该泡沫喷出器能够防止因在泡沫喷出器内产生的泡沫体的干燥而引起的发泡构件的堵塞,从而能够长期稳定地喷出均质的泡沫体。

10.用于解决问题的方案

11.为了解决上述问题,本发明人等进行了研究,结果发现,通过在发泡构件的上方设置利用球状部件的上升而开阀的开闭阀,能够有效地防止使用后的发泡构件的干燥,从而稳定地喷出均质的泡沫体,而完成了本发明。

12.即,本发明是一种泡沫喷出器,其特征在于,该泡沫喷出器包括:容器主体,其用于收容液体;管状构件,其贯穿于该容器主体,能够利用活塞的工作而导入液体和空气;以及泵头,其被该管状构件支承而被向上方施力,并且设有与该管状构件连通的喷出口,通过在由所述泵头和/或所述管状构件形成的垂直流路内配置有发泡构件和在该发泡构件的上方利用球状构件的上升而开阀的开闭阀,从而在向下压所述泵头时,活塞工作,导入到所述管状构件的液体和空气穿过所述发泡构件成为泡沫体并经由所述开闭阀从所述喷出口喷出。

13.而且,本发明是一种泡沫喷出器,其特征在于,所述开闭阀包括球状构件和阀座构

件,该阀座构件在上表面形成有倒圆锥状的凹部,并且从该凹部中央大致垂直地设有贯通流路,若所述球状构件下降,则所述球状构件与所述阀座构件的凹部抵接而闭阀。

14.而且,本发明是一种泡沫喷出器,其特征在于,所述开闭阀的球状构件由密度为1g/cm3以上的材料形成。

15.而且,本发明是一种化妆品,其特征在于,该化妆品在上述的泡沫喷出器收容有液状化妆品或清洁剂而成。

16.发明的效果

17.根据本发明的泡沫喷出器,能够有效地防止因在泡沫喷出器内产生的泡沫体的干燥而引起的发泡构件的堵塞,从而能够长期稳定地喷出均质的泡沫体。

18.此外,如果在这样的泡沫喷出器收容液状化妆品或者清洁剂,则能够提供稳定地喷出适用于清洗等的泡沫体的化妆品。

附图说明

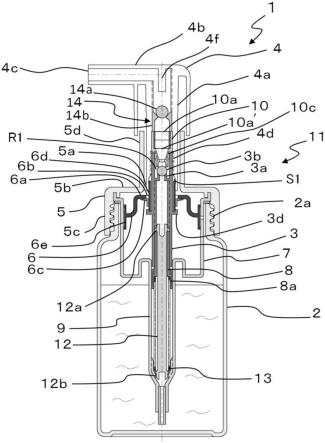

19.图1是表示泡沫喷出器的构造的图。

20.图2是表示泵头下降的过程中的泡沫喷出器的构造的图。

21.图3是表示泵头上升的过程中的泡沫喷出器的构造的图。

22.图4是开闭阀的放大图((a)静止或泵头上升的过程的状态图、(b)泵头下降的过程的状态图)。

23.图5是表示发泡构件的构造的图((a)俯视图、(b)主视图、(c)仰视图、(d)立体图)。

24.图6是表示阀座构件的构造的图((a)俯视图、(b)主视图、(c)仰视图、(d)立体图、(e)a-a线剖视图)。

具体实施方式

25.以下详细说明本发明的泡沫喷出器。作为用于实施的形态举出了具体例,但本发明并不限定于此。此外,本发明中的构成构件的连结或安装不仅包括直接的连结等,还包括借助其他构件的间接的连结等,只要是将作为对象的两个构件的安装部位的相对的位置关系保持为大致一定的结构,除非另有说明,否则全部包含在其中。

26.如图1所示,本实施方式的泡沫喷出器1包括:容器主体2,其用于收容液体;管状构件3,其贯穿于该容器主体2;以及泵头4,其被管状构件支承而被向上方施力。

27.容器主体2只要能够长期稳定地保持液状化妆品等液体,就不限定材质、形状,但从生产性、使用性等观点来看,通常使用树脂制瓶。

28.管状构件3在容器主体2的口部2a以在上方施力状态下能够向下方移动的方式贯穿于容器主体内。管状构件与安装盖5、空气用缸7、液体用缸9、气液混合室r1以及发泡构件10一起构成泵机构部11,借助安装盖固定于容器主体的口部,该安装盖5形成有供管状构件上下运动自如地插入的贯通孔5a,并且安装于容器主体2的口部2a,该空气用缸7在内部将与泵头4以及管状构件3协同的空气用活塞6以上下滑动自如的方式收容,该液体用缸9在内部将与泵头4以及管状构件3协同的液体用活塞8以上下滑动自如的方式收容,该气液混合室r1使来自于空气用缸7的空气和来自于液体用缸9的液体汇合,该发泡构件10使在气液混合室r1混合的气液混合体发泡。

29.安装盖5包括:顶板部5b,其在大致中央处形成有贯通孔5a;周壁部5c,其从顶板部5b的外周缘垂下;以及引导筒部5d,其从贯通孔5a的外周缘部朝向上方延伸。安装盖在周壁部5c的内周面形成有螺旋,利用该结构使安装盖旋装于容器主体2的口部2a。

30.空气用缸7形成为大径的有底圆筒状,小径圆筒状的液体用缸9从该空气用缸7的底面中央向下方延伸,空气用缸7和液体用缸9在连通的状态下连结。

31.空气用缸7的上端开口部以与安装盖5的周壁部5c以及顶板部5b的内表面分别密合的状态固定。由此,空气用缸7和液体用缸9以从安装盖5向容器主体2的内部垂下的状态配置。

32.泵头4包括向下方向延伸的嵌合筒部4a和向水平方向延伸的喷嘴部4b,嵌合筒部4a与在喷嘴部4b的前端形成的喷出口4c连通,嵌合筒部和喷嘴部形成了截面大致字母l状的流路。

33.嵌合筒部4a上下运动自如地插入于安装盖5的引导筒部5d的径向内侧,并且插入嵌合有管状构件3的上方前端部。

34.空气用活塞6以气密状态能够上下滑动地配设于空气用缸7内,在平板部6a的上表面设有在上下方向上贯穿的空气孔6b,在下表面设有用于使空气孔开闭的空气用阀芯6c。在空气用活塞的外周形成有与空气用缸7的内表面滑动接触的环状的滑动接触部6e。

35.在空气用活塞的平板部6a的中央设有沿上下方向延伸的筒部6d,管状构件3贯穿筒部,能够上下运动地插入于空气用缸7和液体用缸9内。此外,筒部6d的上端部外周面与嵌合筒部4a的下端部内周面滑动接触,另一方面,在筒部6d的上端和嵌合筒部的内表面之间设有间隙s1并且在嵌合筒部4a的下端和平板部6a之间也设有间隙,以使空气用活塞能够相对于泵头相对地上下移动。

36.在嵌合筒部4a的下端内周面的嵌合有管状构件3的上端部的部分形成有沿上下方向延伸的多个纵槽4d。该纵槽4d在径向上跨管状构件3的上端开口缘而与在发泡构件10的保持筒10b形成的多个保持筒槽10c连通。

37.在管状构件3的内周面,在位于液体用活塞8和发泡构件10之间的部分朝向径向内侧突出设置有圆环状的阀座3a,在该阀座3a设有能够落座(日文:着座)和离座(日文:退座)的球状的密封阀3b。并且,在管状构件3的内部,发泡构件10的保持筒10b的小径部10d的下端和阀座3a的上表面之间的空间成为气液混合室r1。

38.在管状构件3的外周面和空气用活塞6的筒部6d的内周面设有空气能够流通的程度的间隙,空气用缸7的空气能够穿过该间隙,并经由间隙s1、纵槽4d、保持筒槽10c向气液混合室r1流入。

39.在管状构件3的外周面形成有朝向径向外侧伸出并从下方与空气用活塞6的筒部6d的下端抵接的凸缘状的抵接部3d。该抵接部3d与管状构件3形成为一体,在向下压泵头4之前的静置状态下,空气用活塞6的筒部6c的下端与该抵接部3d抵接。

40.液体用活塞8的上方侧面与管状构件3的内侧面滑动接触,并且其下端部从管状构件3的下端开口缘向下方突出,该下端部的外周面与管状构件3的外周面几乎成为面平齐,以与液体用缸9的内侧面滑动接触的方式形成大径筒部8a。

41.在液体用活塞8和液体用缸9的内部配置有棒状的阀构件12,在该阀构件12的上端部形成截面大致字母u状的上部阀芯12a,在该阀构件12的下端部形成能够相对于液体用缸

9内的下端开口部落座和离座的下部阀芯12b。阀构件的上部阀芯12a作为对液体用缸9内与管状构件3的上端部内之间的连通和阻断进行切换的阀发挥功能。

42.在液体用活塞8和液体用缸9的下端部内表面之间配设有螺旋弹簧13,液体用活塞被从大径筒部8a的下方支承为在上方施力状态下能够向下方移动。

43.发泡构件10配设于泵头4的嵌合筒部4a内的垂直流路的大致中央高度的位置,位于气液混合室r1和喷出口4c之间。该发泡构件10包括保持筒10b和筒状体10f,该筒状体10f将安装于该保持筒10b的两个网状体10a、10a’展开设置于上下的开口面(图5)。

44.保持筒10b具有上侧为大径部10e、下侧为小径部10d的两段的圆筒形状部。大径部10e插入固定于嵌合筒部4a的内侧,小径部10d嵌合于管状构件3的上端部的内侧。在小径部10d的外周面形成有从其下端向上方延伸至大径部10e的底部外表面进而朝向其径向外侧延伸并开口的多个保持筒槽10c。

45.在发泡构件10的大径部10e收容有筒状体10f,该筒状体10f将形成有网眼的网状体10a、10a’分别展开设置于上下的开口面。

46.发泡构件10用于使导入到气液混合室r1的液体和空气穿过发泡构件而混合并使其发泡。在本实施方式中,示出了采用两个网状体的例子,但不一定限定于该形态,例如,也能够通过变更网状体的数量、采用海绵这样的多孔体等来构成发泡构件。

47.在泵头4的嵌合筒部4a内形成的流路内,在发泡构件10的上方位置配置开闭阀14。开闭阀14包括球状构件14a和阀座构件14b,通过球状构件的上升而从阀座构件离座从而开阀,通过下降而向阀座构件落座从而闭阀。在阀座构件14b的圆筒状的筒体内部圆周上设有突起部14c,由此,在阀座构件的上表面形成有倒圆锥状的凹部,并且自该凹部中央大致垂直地形成有贯通流路(图6)。

48.阀座构件的凹部14d的倾斜面呈直线状或者具有比球状构件14a的表面的曲率半径大的曲率半径,若球状构件14a下降而与阀座构件14b的凹部14d的倾斜面抵接,则球状构件和阀座构件之间的接触成为圆形状的线接触。如此,若使接触面积极其小,则能够顺畅地进行阀的开闭动作,由发泡构件发泡而得到的泡沫体不会破裂,能够以维持气泡的状态从喷出口4c喷出。

49.由于开闭阀的开闭利用球状构件的上升或者下降来进行,因此,球状构件的密度较为重要。为了顺畅地进行球状构件的开闭,需要选定适当的密度的球状构件,但由于在由位于嵌合筒部4a内的液体和空气发泡而得到的泡沫体中进行球状构件的上下运动,因此,需要考虑泡沫体的物理性质。若收容于容器主体的液体是通常的清洁剂等化妆品,则对于球状构件来说,优选的是使用密度为1g/cm3以上的材料,其中,特别优选的是使用密度为3g/cm3以上的材料。

50.在图1示出发泡构件10和在该发泡构件的上方配置的开闭阀14配设在泵头4的嵌合筒部4a内的大致中央高度的位置的形态例,但不一定限定为配置在这样的位置,根据构成泵机构部11的各构成构件的形状,也能够将管状构件10向上方延长,使发泡构件和开闭阀配置于管状构件的内部。即,发泡构件10和应配置于其上方的开闭阀14只要配置在由泵头和/或管状构件形成的垂直流路内的任意高度位置即可。此外,为了说明泡沫喷出器的构造,为了方便,将嵌合筒部4a和管状构件3作为不同的构件进行了说明,但不仅能够包含图1所示的管状构件3,也能够包含位于其上方的嵌合筒部4a的一部分或者全部来作为构成本

发明的管状构件。

51.在泵头4的嵌合筒部4a内形成的垂直流路的上端部,向下方向突出设置有棒状的止挡件4f,防止球状构件14a流入在喷嘴部4b内形成的水平流路并与泡沫体一起从喷出口4c喷出。由此,球状构件能够可靠地在垂直流路内上下运动。

52.以下,说明基于泡沫喷出器的工作而进行的各构成构件的动作,在静置状态下,空气用活塞6的筒部6c的下端与管状构件3的抵接部3d抵接,在泵头4的嵌合筒部4a的内表面和筒部6d的上端缘之间形成间隙s1(图1)。此外,开闭阀14配置于发泡构件10的上方,封堵泵头4的嵌合筒部4a内的流路(图4)。

53.如图2所示,若进行向下压泵头4的操作,则嵌合筒部4a下降,发泡构件10、管状构件3、液体用活塞8一边使螺旋弹簧13压缩变形一边向下方向移动。

54.此时,空气用活塞6不移动,在该空气用活塞6的筒部6d的下端和管状构件3的抵接部3d之间形成间隙。此外,空气用活塞6的筒部6c的上端缘和嵌合筒部4a的内表面之间的间隙s1变小。由此,空气用缸7经由纵槽4d、保持筒槽10c而与气液混合室r1连通。

55.接着,随着液体用活塞8向下方移动,下部阀芯12b也向下方移动。然后,若该下部阀芯12b向液体用缸9的下端开口部落座而封堵该下端开口部,则如图2所示,液体用活塞8的上端部从阀构件12的上部阀芯12a向下方分离,液体用缸9和管状构件3连通。

56.然后,若进行进一步向下压泵头4的操作,则空气用活塞6也会保持空气用阀芯6b封堵空气孔6a的状态地向下方移动,从而使空气用缸7内的空气被压缩。由此,空气用缸内的空气从空气用活塞6的筒部6d的下端和管状构件3的抵接部3d之间的间隙穿过筒部内侧面和管状构件外侧面之间,并经由纵槽4d、保持筒槽10c向气液混合室r1流入。

57.此时,在阀构件12的下部阀芯12b封堵液体用缸9的下端开口部的状态下,液体用活塞8向下方移动,因此,液体用缸9内的液体上升而到达管状构件3内。然后,通过使液体用缸9内的液压作用于相对于管状构件3的阀座3a落座着的密封阀3b,使该密封阀3b从阀座3a离座而开阀,液体用缸9内的液体被输送至气液混合室r1内。

58.如上所述,导入到气液混合室r1内的液体和空气一边被压缩一边从小径部10d向发泡构件10的内部流入,并且穿过两个网状体10a、10a’,从而使液体和空气混合并成为泡沫体。然后,该泡沫体将开闭阀14的球状构件14a向上方推起,并且穿过在球状构件14a和阀座构件14b的凹部14d之间产生的间隙而上升,到达泵头4的喷出口4c并向外部喷出(图4)。

59.在喷出结束后,若解除泵头4的下压,则如图3所示,由于螺旋弹簧13的弹性复原力,泵头4、管状构件3、与该管状构件3协同的空气用活塞6以及液体用活塞8返回至原来的位置。即,利用管状构件3的上升,空气用活塞6的筒部6c的下端部与抵接部3d抵接,空气用活塞6与管状构件3一起上升。此时,由于空气用缸7的内部的体积膨胀而产生负压,因此,空气用阀芯6b打开,空气穿过空气孔6a进入空气用缸7内。

60.开闭阀14的球状构件14a因自重而在嵌合筒部4a内残留的泡沫体中下落,向阀座构件14b落座而闭阀。由于开闭阀的闭阀,存在于比开闭阀靠下方的位置的泡沫体不会与来自于喷出口的外部气体接触,而不会干燥。

61.由此,能够防止泡沫体成为覆膜、晶体颗粒而覆盖发泡构件的表面。其结果是,能够有效地防止因在泡沫喷出器内产生的泡沫体的干燥而引起的发泡构件的堵塞,从而能够长期稳定地喷出均质的泡沫体。

62.如果在这样的泡沫喷出器收容液状化妆品或者清洁剂,则能够提供稳定地喷出适用于清洗等的泡沫体的化妆品。

63.以下,将针对泡沫喷出器进行的效果的确认试验的结果作为实施例来进行记载。

64.确认试验将基于表1的处方而进行了调整的试样收容于泡沫喷出器的容器主体,向下压泵头,对喷出泡沫体时的泵头的按压和喷出的泡沫体的状态(质地的细密性)进行了评价。之后,在高温下放置,经过一周的时间后再一次喷出泡沫体而对泵头的按压和泡沫体的状态进行评价,将这样的评价重复四次(四周的时间),对于时间经过所产生的变化也进行了评价。其中,泡沫体的喷出通过每次将泵头向下压五次来进行,但上述的评价是对每次初次向下压时的泵头的按压和喷出的泡沫体的状态来进行评价的。

65.[表1]

[0066][0067]

在表2示出在确认试验中使用的开闭阀的球状构件的材质和密度。

[0068]

[表2]

[0069]

球状构件的材质密度金属球(sus)7.7~7.9g/cm3陶瓷3.8g/cm3尼龙1.15g/cm3[0070]

在表3示出按压的评价的结果。在表中,按压的评价表示为:a:无异常、b:容许(稍微有冲破的感觉)、c:容许(比通常时感到有阻力)、d:异常(若不施加力内容物就不会出

来)。

[0071]

[表3]

[0072][0073]

从表3的结果能够确认到:对于具备开闭阀的泡沫喷出器,不存在按压的异常(d评价)。而且确认到:若使球状构件为金属、陶瓷,则可以得到更良好的结果。

[0074]

接下来,在表4示出喷出的泡沫体的状态(质地的细密性)的评价结果。在表中,按压的评价表示为:a:无异常、b:容许(在五次喷出以内返回至正常状态)、c:异常(即使进行五次喷出也混合着粗泡沫)。

[0075]

[表4]

[0076][0077]

从表4的结果能够确认到:对于具备开闭阀的泡沫喷出器,泡沫体的状态(质地的细密性)不存在异常(c评价)。

[0078]

附图标记说明

[0079]

1、泡沫喷出器;2、容器主体;2a、口部;3、管状构件;3a、阀座;3b、密封阀;3d、抵接部;4、泵头;4a、嵌合筒部;4b、喷嘴部;4c、喷出口;4d、纵槽;4f、止挡件;5、安装盖;5a、贯通孔;5b、顶板部;5c、周壁部;5d、引导筒部;6、空气用活塞;6a、平板部;6b、空气孔;6c、空气用阀芯;6d、筒部;6e、滑动接触部;7、空气用缸;8、液体用活塞;8a、大径筒部;9、液体用缸;10、发泡构件体;10a、网状体;10a’、网状体;10b、保持筒;10c、保持筒槽;10d、小径部;10e、大径部;10f、筒状体;11、泵机构部;12、阀构件;12a、上部阀芯;12b、下部阀芯;13、螺旋弹簧;14、开闭阀;14a、球状构件;14b、阀座构件;14c、突起部;14d、凹部;r1、气液混合室;s1、间隙。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。