一种含油和有机物型fenton铁泥的资源化利用方法

技术领域

1.本发明涉及固体废弃物的资源化处理技术领域,具体的说是一种fenton处理技术产生的含油和有机物铁泥的利用方法。

背景技术:

2.近些年,芬顿氧化技术可以有效的用来处理工业废水,该技术利用酸性条件下fe

2

和h2o

2 反应生成羟基自由基,该自由基的氧化能很强,强于一般的氧化剂,能够将有机化合物氧化生成co

2 和h2o,从而有效的除去废水中的有机物。

3.fenton法处理有机废水时,具有其它方法无可比拟的优点,至今已成功运用于各种工业有机废水的处理。但是,fenton法处理废水后期,一般会加入碱、絮凝剂调ph值絮凝,会产生一定量的化学污泥,该污泥如果处理不妥当将会产生很多危害。

4.目前处理芬顿铁泥的方法主要有以下几种方法:一是直接填埋,但是在填埋的过程中依旧会有很多的问题出现,不仅浪费了其中的大量铁元素,占用大量的土地,而且会产生次生污染,如大量的铁泥随着时间的推移会发生各种化学变化破坏人类赖以生存的土壤,其中吸附的有机物被微生物分解,产生臭味,产生更大的环境问题。二是将得到的铁泥进行焚烧,把其中的有机物都烧掉,经过焚烧后,铁泥中铁基本上会转变成fe3o4或fe2o3,然后将铁泥回用。该方法能实现铁泥的回用,但是焚烧过程中有机物会对大气进行二次污染,焚烧工艺会消耗大量的能源。三是固化法,固化法是将污染物通过化学反应,引入到某种稳定固体晶格中去,或者通过物理过程将污染物直接掺入到惰性基材中。这样处理后,危险固废的毒性和可迁移性将会大大减少,同时改善处理对象的工程性质。

5.公开号为103252340a的中国专利申请公开了一种fenton铁泥资源化利用的方法,该方法是在铁泥中加浓硫酸,浓硫酸和氢氧化铁反应以三价铁的形式存在于溶液中,再加入废铁屑还原三价铁变成硫酸亚铁溶液,最后结晶得到工业硫酸亚铁产品。该方法可以对常规的芬顿铁泥进行资源化处理,但是对含有大量油污和有机物的铁泥处理起来并不适用。因为油污与铁泥在酸浸时彻底分开需要较高的反应温度和较长的反应时间,否则很难实现油污和铁泥的分开;吸附的有机物在酸溶解的时候还存留在溶液中,如果不采取有效措施,结晶过程中会有相当一部分吸附在工业品硫酸亚铁中,影响成品硫酸亚铁的质量。

技术实现要素:

6.本发明的技术目的为:通过反应试剂的调整以及处理工艺步骤的改进,实现对含有油污和有机物的fenton铁泥的资源化利用,以制备出纯度较高,品质较好的硫酸亚铁产品,提高经济效益。

7.为了解决上述技术问题,本发明采取的技术方案为:一种含油和有机物型fenton铁泥的资源化利用方法,包括以下步骤:(1)溶解取待处理的含油和有机物型fenton铁泥,向其中加入水、浓硫酸和氯酸钠,使反应

体系的液固比为(6~9)︰1,将该反应体系置于80~90℃温度条件下进行溶解反应,直至反应体系中的深红色不断褪尽,且反应产物的ph值为0.5~1;(2)除油对步骤(1)制得的反应产物进行静置处理至少60min,使反应产物分层为上层油脂层、中层溶液层和下层沉淀层,之后,先将上层油脂层从顶部捞出进行回收利用,再对剩余物料进行过滤处理,制得滤渣和滤液,备用;(3)活性炭吸附按照10~20g/l的添加量,向步骤(2)制得的滤液中添加活性炭进行吸附净化处理,之后,对所得固液混合物进行过滤,制得净化溶液,备用;(4)三价铁还原测定步骤(3)制得的净化溶液中fe

3

的浓度,之后,按照理论添加量1.1~1.3倍的配比,向步骤(3)制得的净化溶液中加入废铁屑,于50~70℃温度条件下进行初还原60~120min,然后,再向净化溶液中加入还原铁粉,于25~35℃温度条件下进行深度还原,直至净化溶液变为浅蓝色,过滤除去滤渣后制得还原液,备用;(5)调节ph值向步骤(4)制得的还原液中添加氧化亚铁粉末,调节溶液的ph值为1~5,之后,进行搅拌30~90min,直至溶液变为亮绿色,过滤除去滤渣后制得硫酸亚铁溶液,备用;(6)结晶对步骤(5)制得的硫酸亚铁溶液进行结晶处理,即得成品硫酸亚铁。

8.进一步的,在步骤(1)中,所述含油和有机物型fenton铁泥的含水率为70~80%,且该含油和有机物型fenton铁泥中含有深红色油污、有机物、氢氧化铁和氢氧化钙。

9.进一步的,在步骤(1)中,所述待处理的含油和有机物型fenton铁泥中氯酸钠的添加量为50~100g/1kg。

10.进一步的,在步骤(1)中,所述溶解反应的时间为80~150min。

11.进一步的,在步骤(2)中,采用筛网从已静置分层的反应产物中进行上层油脂层的回收。

12.进一步的,对步骤(2)制得的滤渣进行水洗、烘干后,制得固体硫酸钙,可进行回收利用。

13.进一步的,在步骤(4)中,所述还原铁粉的添加量为净化溶液质量的1~2%。

14.进一步的,在步骤(6)中,所述结晶处理的具体方法为,先将硫酸亚铁溶液浓缩成饱和溶液,之后,向其中加入其体积1/8~1/12的无水乙醇,充分混匀后,采用冷冻结晶的方式,于8~20℃温度条件下进行冷冻结晶6~18h,然后,对所得结晶液进行过滤,所得滤渣即为成品硫酸亚铁。

15.有益效果:1、本发明的一种含油和有机物型fenton铁泥的资源化利用方法,含油污和有机物的fenton铁泥经过浓硫酸和氯酸钠进行浸出溶解处理后,反应液可实现静置分层,通过该方式可将上层油污捞出,用于回用生产,底层滤渣主要是品位85%以上的副产品caso4,而中层的溶液可用于高纯度硫酸亚铁的生产。整个处理工艺过程不会产生新的固体废弃物,而且油污回用和副产物caso4出售会产生一定的经济价值,资源化利用程度较高,环境友好性

强。

16.2、本发明的一种含油和有机物型fenton铁泥的资源化利用方法,在对fenton铁泥进行溶解的过程中,在加入浓硫酸进行浸出的同时,还添加有少量的氯酸钠。该氯酸钠的加入不仅能够促进反应体系中溶解反应的发生,还可以除掉fenton铁泥中的部分有机物,使最终制得的成品硫酸亚铁纯度较高。除油污后的滤液再采用活性炭吸附净化,这样结晶过滤后的母液可以直接回用生产,不会产生新废水,资源利用率高。

17.3、本发明处理铁泥之后得到的硫酸亚铁质量可达到国标gb664-93化学分析纯的标准,实现了fenton铁泥的变废为宝,产生了明显的经济利益和社会效益。工艺本身简便易行,很容易工业化,极具推广应用价值。

附图说明

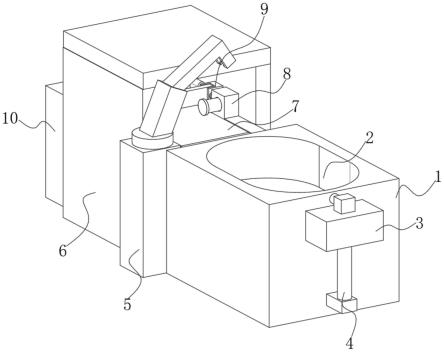

18.图1为发明的工艺流程简图。

具体实施方式

19.为使发明实施例的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本发明做进一步详细的说明。但所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互任意组合。

20.本发明的一种含油和有机物型fenton铁泥的资源化利用方法,所使用的fenton铁泥原料为车间废水处理产生的含有油污和有机物的fenton铁泥,该fenton铁泥的含水率为70%~80%,其它组成物主要为深红色的油污、有机物、氢氧化铁和氢氧化钙。其具体的处理工艺包括以下步骤:(1)溶解:向含油和有机物的车间废水处理产生的fenton铁泥中加入适量水、浓硫酸和少量氯酸钠,其中,浓硫酸的加入量为控制反应体系终了的ph值在0.5~1范围内,氯酸钠的添加量为1kg湿铁泥加入氯酸钠50~100g,水加入后,反应体系的液固比为6~9︰1,全部加入后,将反应体系置于80~90℃温度条件下进行溶解反应80~150min,直至反应体系中的深红色不断褪尽,当反应液深红色基本上褪尽后,反应接近终点;(2)除油:将步骤(1)的反应液静置60min后,反应液明显分为3层:上层为油层,中层为硫酸铁溶液,下层主要为硫酸钙渣,采用筛网从中捞出上层油污回用,然后过滤,得到滤液和滤渣,滤渣主要为硫酸钙渣,滤液主要为硫酸铁溶液;(3)活性炭吸附:由于步骤(2)制得的滤液中含有大量的有机物,如酚和苯类化合物、石油以及其他许多的人工化合物,使用活性炭吸附可进一步净化溶液,滤液中活性炭的加入量为每升滤液10~20g;(4)三价铁还原:将步骤(3)中除掉大部分有机物的滤液先采用废铁屑还原,废铁屑的加入量为理论剂量的1.1~1.3倍,废铁屑还原温度为50~70℃、还原时间60~120min,还原后向溶液中加入少量还原铁粉,于25~35℃温度条件下进行深度还原,直至溶液变为浅蓝色即为还原终点;(5)调溶液的ph值:向还原后的硫酸亚铁溶液中加入氧化亚铁粉末调节溶液的ph

为1~5,搅拌30~90min后溶液变为亮绿色即为终点,过滤得到纯净的硫酸亚铁溶液;(6)结晶:将步骤(5)中得到的硫酸亚铁溶液浓缩成饱和溶液,之后,向其中加入其体积1/8~1/12的无水乙醇,充分混匀后,采用冷冻结晶的方式,于8~20℃温度条件下进行冷冻结晶6~18h,然后,对所得结晶液进行过滤,所得滤渣即为成品硫酸亚铁。

21.本发明采用含油和有机物的fenton铁泥为原料,制备得到了高纯度的硫酸亚铁、caso4副产品和可回用的油污,解决了fenton铁泥的固废资源化利用问题,实现了可持续发展。

22.实施例1一种含油和有机物型fenton铁泥的资源化利用方法,本实施例中湿铁泥的用量为442.27g,该湿铁泥的含水率为80%,处理时先向湿铁泥中加水300ml,再加入一定量的浓硫酸,控制反应终了的ph0.5左右,为了使反应进行的比较彻底,另外加入40g氯酸钠促进反应。反应的其它条件为:反应温度90℃,反应时间80min。反应结束后,反应液分为三部分,上面一层是废油,中间层是含铁溶液,下层是略带白色的渣。采用筛网从中捞出上层油污回用,然后过滤,得到滤液和滤渣,滤渣主要为硫酸钙渣,滤液主要为硫酸铁。

23.滤渣水洗烘干称重,重量为98.17g,作为副产品产出。

24.滤液500ml,投入活性炭的量为10g,在常温下进行吸附。吸附结束后过滤,滤液采用废铁屑和还原铁粉还原。还原过程分为两步,第一步为预还原,还原过程为:温度50℃,先加入废铁屑把溶液还原成浅黄色。第二步为深度还原,在30℃时向上清液中加入其质量1~2%的还原铁粉,溶液变为浅蓝色即为终点,最后进行中和,向还原后的硫酸亚铁溶液中加入氧化亚铁粉末调节溶液的ph1,搅拌90min后溶液变为亮绿色即为终点,过滤得到纯净的硫酸亚铁溶液。

25.溶液结晶过程为:首先将溶液浓缩至饱和,然后加入80ml无水乙醇,结晶温度20℃,结晶时间12h,然后,对所得结晶液进行过滤,所得滤渣即为成品硫酸亚铁结晶体。

26.实施例2一种含油和有机物型fenton铁泥的资源化利用方法,本实施例中湿铁泥的用量为453.53g,该湿铁泥的含水率为70%,处理时先向湿铁泥中加水300ml,再加入一定量的浓硫酸,控制反应终了的ph0.9左右,为了使反应进行的比较彻底,另外加入23g氯酸钠促进反应。反应的其它条件为:反应温度80℃,反应时间150min。反应结束后,反应液分为三部分,上面一层是废油,中间层是含铁溶液,下层是略带白色的渣。采用筛网从中捞出上层油污回用,然后过滤,得到滤液和滤渣,滤渣主要为硫酸钙渣,滤液主要为硫酸铁。

27.滤渣水洗烘干称重,重量为103.99g,作为副产品产出。

28.滤液520ml,投入活性炭的量为6g,在常温下进行吸附。吸附结束后过滤,滤液采用废铁屑和还原铁粉还原。还原过程分为两步,第一步为预还原,还原过程为:温度70℃,先加入废铁屑把溶液还原成浅黄色。第二步为深度还原,在25℃时向上清液中加入其质量1~2%的还原铁粉,溶液变为浅蓝色即为终点,最后进行中和,向还原后的硫酸亚铁溶液中加入氧化亚铁粉末调节溶液的ph3,搅拌60min后溶液变为亮绿色即为终点,过滤得到纯净的硫酸亚铁溶液。

29.溶液结晶过程为:首先将溶液浓缩至饱和,然后加入50ml无水乙醇,结晶温度8℃,结晶时间18h,然后,对所得结晶液进行过滤,所得滤渣即为成品硫酸亚铁结晶体。

30.实施例3一种含油和有机物型fenton铁泥的资源化利用方法,本实施例中湿铁泥的用量为500g,该湿铁泥的含水率为75%,处理时先向湿铁泥中加水350ml,再加入一定量的浓硫酸,控制反应终了的ph0.7左右,为了使反应进行的比较彻底,另外加入50g氯酸钠促进反应。反应的其它条件为:反应温度85℃,反应时间100min。反应结束后,反应液分为三部分,上面一层是废油,中间层是含铁溶液,下层是略带白色的渣。采用筛网从中捞出上层油污回用,然后过滤,得到滤液和滤渣,滤渣主要为硫酸钙渣,滤液主要为硫酸铁。

31.滤渣水洗烘干称重,重量为123.38g,作为副产品产出。

32.滤液680ml,投入活性炭的量为13.6g,在常温下进行吸附。吸附结束后过滤,滤液采用废铁屑和还原铁粉还原。还原过程分为两步,第一步为预还原,还原过程为:温度60℃,先加入废铁屑把溶液还原成浅黄色。第二步为深度还原,在35℃时向上清液中加入其质量1~2%的还原铁粉,溶液变为浅蓝色即为终点,最后进行中和,向还原后的硫酸亚铁溶液中加入氧化亚铁粉末调节溶液的ph5,搅拌30min后溶液变为亮绿色即为终点,过滤得到纯净的硫酸亚铁溶液。

33.溶液结晶过程为:首先将溶液浓缩至饱和,然后加入100ml无水乙醇,结晶温度17℃,结晶时间8h,然后,对所得结晶液进行过滤,所得滤渣即为成品硫酸亚铁结晶体。

34.以上实施例仅用以说明本发明的技术方案而非限制,仅仅参照较佳实施例对本发明进行了详细说明。本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。