1.本发明涉及发动机气门挺柱技术领域,尤其涉及一种插入式挺柱焊接结构及其工艺。

背景技术:

2.现有平底式机械挺柱主要分为整体式和硬质合金焊接式;整体式机械气门挺柱主要为x210crw12材料和冷激铸铁材料,底部端面氮化或者镀层处理,此种方案材料硬度较高使得机加工较为困难,精密尺寸不好控制,增加加工成本;硬质合金焊接式气门挺柱如专利cn201320062215所示,主要是swrch45k、c45ec或者40cr材料的柱体和硬质合金片用纯铜焊片焊接而成,此种方案对焊接要求极高,且加工工艺步骤多,工艺复杂,硬质合金片价格也比较高,成本高。

3.现也有采用分体式结构设计的挺柱,如专利cn201920427105所述的一种杯状气门挺柱,但该挺柱的分体式结构间通过卡点实现定位和固定,加工定位卡点工艺复杂,对工艺要求高,同时分体式结构间容易存在相对移动,影响产品的使用。

技术实现要素:

4.为解决上述技术问题,本发明设计了一种插入式挺柱焊接结构及其工艺。

5.本发明采用如下技术方案:一种插入式挺柱焊接结构,包括壳体和底座,壳体上横向设置有一对油孔,底座上设置球窝工作面,底座底面为底座底部工作面,所述壳体内腔与底座上部插接,壳体内腔与底座上部连接处间留有焊接间隙l,底座上部连接处顶端设置有一圈圆弧形的底座台阶面,底座台阶面内安置有一圈铜环焊丝。

6.作为优选,所述壳体内腔底部设置有一定位用的斜倒角,底座上位于底座上部连接处底部对应设置有一圈底座斜面,斜倒角与底座斜面的倾斜角度一致。

7.作为优选,所述壳体内腔的内径大于底座上部连接处外径0.1mm。

8.该插入式挺柱焊接结构的生产工艺步骤为:s1、下料:在下料阶段选用钢管作为壳体的制坯原料,选用铜丝作为铜环焊丝的制坯原料,选用棒料作为底座的制坯原料;s2、子零件车削加工和绕制加工:在壳体的制坯原料下车削加工壳体外圆面、与底座外圆面配合的壳体内圆面、与底座斜面配合的壳体与底座定位面、以及壳体上下端面,若挺柱有油孔需求则利用冲压或者钻、铣方法进行油孔加工;在底座的制坯原料下车削与壳体内圆面相配合的底座外圆面、壳体与底座定位面配合的底座斜面、放置铜环焊丝的底座台阶面、球窝工作面以及底座上下端面;在铜环焊丝的制坯原料下用绕环机将铜丝绕成铜环并切下形成铜环焊丝;s3、焊接前子零件装配:将铜环焊丝放置在底座的底座台阶面上,然后将底座和铜环焊丝一起插入到壳体

中,直至壳体内腔底部斜倒角压紧底座斜面;s4、焊接以及热处理:将装配好的挺柱放入网带炉中进行焊接,焊接温度850℃至1100℃,此焊接温度同时会对底座进行淬火,焊接过程中,铜环焊丝受热熔化,流入壳体内腔与底座外圆面预留的环形焊接间隙l内,冷却重新凝固的铜形成焊缝将壳体与底座焊接成一体;并对底座进行低温回火以及去应力退火;s5、挺柱磨削加工:热处理后通过无心磨或切入磨方式磨削挺柱壳体外圆面的基准面,再夹持壳体外圆面的基准面磨削挺柱底座底部工作面,根据使用要求控制挺柱底座底部工作面的粗糙度、凸度以及跳动度;s6、挺柱底座底部工作面氮化处理:在挺柱底座底部工作面磨削后进行氮化处理,根据使用要求控制挺柱底座底部工作面氮化后的表面硬度、白亮层深度、扩散层深度、脆性等级以及疏松层等级;s7、挺柱壳体外圆面热处理:对挺柱壳体外圆面进行感应淬火,感应淬火使挺柱壳体外圆面表面硬度不低于550hv10,硬化层深度不低于0.5mm,在感应淬火后用箱式回火炉对挺柱进行低温回火;s8、挺柱壳体外圆面精磨削加工:挺柱壳体外圆面热处理后对其进行精磨削加工,根据使用要求控制壳体外圆面直径大小,粗糙度以及圆柱度。

9.作为优选,所述步骤s4中,淬火后挺柱底座硬度为52-58hrc。

10.作为优选,所述步骤s4中,低温回火温度为200-220℃,去应力温度为600-700℃,退火后挺柱底座硬度为48hrc以上。

11.作为优选,所述步骤s1中,钢管选用45钢或40cr材料的钢管。

12.作为优选,所述步骤s1中,铜丝选用hl105或s225或t2牌号的铜丝。

13.作为优选,所述步骤s1中,棒料选用x210crw材料的棒料。

14.作为优选,所述步骤s7中,低温回火温度120-200℃ ,回火时间控制在40分钟到1.5小时。

15.本发明的有益效果是:本发明采用插入式焊接结构及工艺,结构简单可靠,加工工艺简单,焊接性能较好,因采用的是插入式焊接壳体可采用价格相对便宜的45号钢或者40cr等材料,底座采用x210crw12材料,可以大大减少材料成本。

附图说明

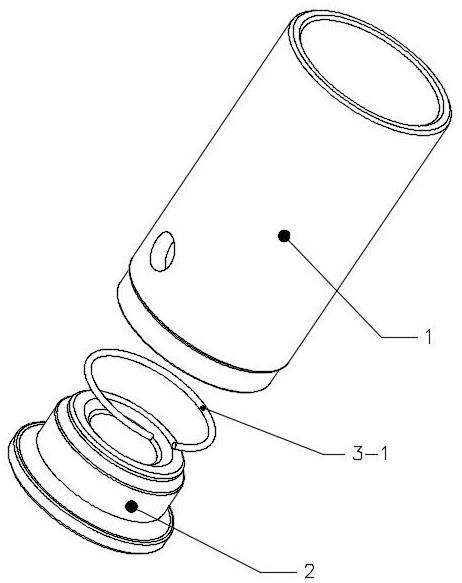

16.图1是本发明插入式挺柱焊接结构的一种分解爆炸图;图2是本发明插入式挺柱焊接结构焊接前的一种剖视图;图3是图2中a处的一种放大图;图4是本发明插入式挺柱焊接结构焊接后的一种剖视图;图5是图4中a处的一种放大图;图6是本发明壳体的一种剖视图;图7是本发明底座的一种剖视图;

图中:1、壳体,1-1、壳体外圆面,1-2、壳体内圆面,1-3、油孔,1-4、壳体与底座定位面,1-5、壳体上下端面,2、底座,2-1、底座外圆面,2-2、底座斜面,2-3、底座台阶面,2-4、球窝工作面,2-5、底座底部工作面,3-1、铜环焊丝,3-2、焊缝。

具体实施方式

17.下面通过具体实施例,并结合附图,对本发明的技术方案作进一步的具体描述:实施例:如附图1-图5所示,一种插入式挺柱焊接结构,包括壳体1和底座2,壳体1上横向设置有一对油孔1-3,底座2上设置球窝工作面2-4,底座2底面为底座底部工作面2-5,其特征是,所述壳体1内腔与底座2上部插接,壳体1内腔与底座2上部连接处间留有焊接间隙l,底座2上部连接处顶端设置有一圈圆弧形的底座台阶面2-3,底座台阶面2-3内安置有一圈铜环焊丝3-1。

18.壳体1内腔底部设置有一定位用的斜倒角,底座2上位于底座2上部连接处底部对应设置有一圈底座斜面2-2,斜倒角与底座斜面2-2的倾斜角度一致。

19.壳体1内腔的内径大于底座2上部连接处外径0.1mm。

20.该插入式挺柱焊接结构的生产工艺步骤为:s1、下料:在下料阶段选用钢管作为壳体1的制坯原料,选用铜丝作为铜环焊丝3-1的制坯原料,选用棒料作为底座2的制坯原料;s2、子零件车削加工和绕制加工:如图6所示,在壳体1的制坯原料下车削加工壳体外圆面1-1、与底座外圆面2-1配合的壳体内圆面1-2、与底座斜面2-2配合的壳体与底座定位面1-4、以及壳体上下端面1-5,若挺柱有有孔需求则利用冲压或者钻、铣方法进行油孔1-3加工;如图7所示,在底座2的制坯原料下车削与壳体内圆面1-2相配合的底座外圆面2-1、壳体与底座定位面1-4配合的底座斜面2-2、放置铜环焊丝3-1的底座台阶面2-3、球窝工作面2-4以及底座上下端面;在铜环焊丝的制坯原料下用绕环机将铜丝绕成铜环并切下形成铜环焊丝3-1;s3、焊接前子零件装配:将铜环焊丝3-1放置在底座2的底座台阶面 2-3上,然后将底座2和铜环焊丝3-1一起插入到壳体1中,直至壳体1内腔底部斜倒角压紧底座斜面2-2;s4、焊接以及热处理:将装配好的挺柱放入网带炉中进行焊接,焊接温度850℃至1100℃,此焊接温度同时会对底座2进行淬火,焊接过程中,铜环焊丝受热熔化,流入壳体内腔与底座外圆面2-1预留的环形焊接间隙l内,冷却重新凝固的铜形成焊缝3-2将壳体1与底座2焊接成一体;并对底座进行低温回火以及去应力退火;s5、挺柱磨削加工:热处理后通过无心磨或切入磨方式磨削挺柱壳体外圆面1-1的基准面,再夹持壳体外圆面1-1的基准面磨削挺柱底座底部工作面2-5,根据使用要求控制挺柱底座底部工作面2-5的粗糙度、凸度以及跳动度;s6、挺柱底座底部工作面2-5氮化处理:在挺柱底座底部工作面2-5磨削后进行氮化处理,根据使用要求控制挺柱底座底

部工作面2-5氮化后的表面硬度、白亮层深度、扩散层深度、脆性等级以及疏松层等级;s7、挺柱壳体外圆面1-1热处理:对挺柱壳体外圆面1-1进行感应淬火,感应淬火使挺柱壳体外圆面1-1表面硬度不低于550hv10,硬化层深度不低于0.5mm,在感应淬火后用箱式回火炉对挺柱进行低温回火;s8、挺柱壳体外圆面1-1精磨削加工:挺柱壳体外圆面1-1热处理后对其进行精磨削加工,根据使用要求控制壳体外圆面1-1直径大小,粗糙度以及圆柱度。对有打标需求的挺柱可在壳体外圆面1-1精磨削后进行打标操作。

21.步骤s4中,淬火后挺柱底座硬度为52-58hrc。

22.步骤s4中,低温回火温度为200-220℃,去应力温度为600-700℃,退火后挺柱底座2硬度为48hrc以上。

23.步骤s1中,钢管选用45钢或40cr材料的钢管。

24.步骤s1中,铜丝选用hl105或s225或t2牌号的铜丝。

25.步骤s1中,棒料选用x210crw材料的棒料。

26.步骤s7中,低温回火温度120-200℃ ,回火时间控制在40分钟到1.5小时。

27.本发明采用插入式焊接结构及工艺,结构简单可靠,加工工艺简单,焊接性能较好,因采用的是插入式焊接壳体可采用价格相对便宜的45号钢或者40cr等材料,底座采用x210crw12材料,可以大大减少材料成本。

28.以上所述的实施例只是本发明的一种较佳的方案,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。