1.本发明属于锂离子电池技术领域,尤其涉及一种正负极同侧极耳的圆柱型锂离子电池制备方法。

背景技术:

2.现有的圆柱形锂离子电池,正负极一般都采用异向引出,都采用不锈钢外壳包裹锂离子电池芯,再从封闭的外壳中引出正负极,正极固接在盖板上,负极固定在在外壳底部的,其工艺的复杂性、设备资金投入、外壳的密封性差,这将影响整个电池的寿命与性能。圆柱型电池一般采用两端分别出正负极耳的方式,无论是单极耳、双极耳,还是多极耳结构。正负极极耳组装连接方式的空间占有率太高,在电池高度一定的情况下,往往降低了对电池极片涂覆宽度的要求,这将导致电池性能不优。为了提高锂离子电池的空间利用率、增加极片涂覆宽度,增大集流面积,降低接触电阻,提高电池散热功能,降低电池安全隐患等。锂电池行业已经在研发圆柱形正负极同向引出的锂离子电池。授权公告号为cn 205488367u的专利文献公开了一种圆柱形正负极同向引出的锂离子电池,包括:壳体、锂离子电池芯、盖板、电极柱、电极耳和橡胶垫板,所述的锂离子电池芯固接在壳体内部,所述的电极柱从上而下依次穿过橡胶垫板和盖板,电极柱通过固定圈固定在橡胶垫板和盖板上,所述的电极耳上端通过冲压固接在电极柱上,下端焊接在锂离子电池芯的电极上,所述的橡胶垫板外侧的上下端面都为凸起圈,所述的壳体顶部向下弯曲包边,壳体上部冲压有凹槽,所述的盖板位于壳体弯曲包边与壳体凹槽之间。授权公告号为cn209169317u的专利文献公开了一种出极耳方式的圆柱形聚合物锂离子电芯,包括:正极极片与负极极片,所述正极极片的内端面设置有正极集电网,所述负极极片的内端面设置有负极集电网所述,所述正极极片与负极极片同芯卷绕成圆柱形的电芯,电芯的外层包裹有隔膜层,所述隔膜层的外层包裹有铝塑包装膜,通过铝塑包装膜将电芯进行包裹,所述正极极片的上端设置有正极耳,所述负极极片的上端设置有负极耳,正极耳与负极耳在电芯同侧。授权公告号为cn 210956891 u的专利文献公开了一种锂离子椭圆型结构电池,其包括电芯,包覆在电芯外侧的封装膜、以及设置在电芯侧壁的正极耳和负极耳,所述正极耳和负极耳相互平行且朝向相同,所述电芯的横截面为椭圆状,所述正极耳和负极耳位于椭圆的短轴位的位置处。

3.现有技术的圆柱形正负极同向引出锂离子电池工艺有的较复杂,有的生产线改造投入较大,实际操作存在很大困难,不利于推广应用。

技术实现要素:

4.本发明的目的在于克服上述技术的不足,而提供一种正负极同侧极耳的圆柱型锂离子电池制备方法,既可以极大缩减部件所占空间比例,又可以加大正负极汇流片与极耳的接触面积,同时增大了电流传导面积,降低了接触电阻,提高电池安全性能。

5.本发明为实现上述目的,采用以下技术方案:一种正负极同侧极耳的圆柱型锂离子电池制备方法,将正负极片的空白箔片边缘切割成宽度相同、高度不等和距离不等的阶

梯状正负极极耳,卷绕后制成正负极极耳同侧的卷芯,具体步骤如下:圆柱型锂离子电池包括正负极片、正负极极片卷绕切迭而成的卷芯,正极汇流片,负极汇流片、绝缘片、壳体和正极极柱,

6.(1)激光切割:经激光切割后的正负极片空白箔边缘呈宽度相同、高度不等和距离不等的阶梯状正负极极耳,空白箔边缘接近卷芯中心位置与正负极片涂覆界面/陶瓷胶重合;

7.(2)卷绕:激光切割后的正负极极耳经卷绕后分别分布在卷芯轴两侧,互不交叠,正负极极耳卷绕切迭后形成的卷芯端面分为中心无极耳区、正极极耳区和负极极耳区,其中中心无极耳区设置隔绝正负极的绝缘片,卷绕后形成正负极极耳位于同一端且各占1/2的卷芯;

8.(3)焊接:绝缘片、卷芯依次入壳,正极极耳穿过绝缘片,绝缘片轴向将正、负极极耳隔绝,对正、负极极耳分别进行揉平处理,正、负极极耳分别与正、负极汇流片固接,其中负极汇流片远离卷芯中心轴的一端与壳体内壁固接,正极汇流片的圆弧钉与正极极柱和盖板固接,盖板与壳体上口圆周固连,制成正负极同侧极耳的圆柱型锂离子电池。

9.进一步地,所述绝缘片形状呈半圆形,绝缘片侧壁高于正极极耳揉平后的高度,低于正极汇流片圆弧钉凸起高度。

10.进一步地,所述正、负极汇流片远离卷芯的一面分别设有圆弧形焊接凹槽,所述凹槽凸起侧靠近极耳。

11.有益效果:本发明通过激光切割正负极片边缘空白箔成不同宽度,形成阶梯状边缘的正负极片;所述正负极片经激光切割成等宽、不等高、不等距的正负极极耳,经卷绕而成卷芯,卷芯端面处正负极极耳各占近乎一半位置,此结构在一定程度上增加了正负极片的涂覆宽度,提高了电池充放电性能,同时也增加了壳体的空间利用率,提高电池的能量密度。本发明通过负极汇流片侧壁焊接壳体、正极汇流片直线连接正极极柱,又极大的缩减了部件所占空间比例,且正负极汇流片与极耳大面积接触,负极汇流片与壳体的直接相连,同时增大了电流传导面积,降低了接触电阻,增大了散热,提高电池安全性能;负极汇流片与壳体相连,也有利于电池pack。由于本发明改变了圆柱型锂离子电池的整体设计结构,因而对电池的制造工艺产生一些改变。

附图说明

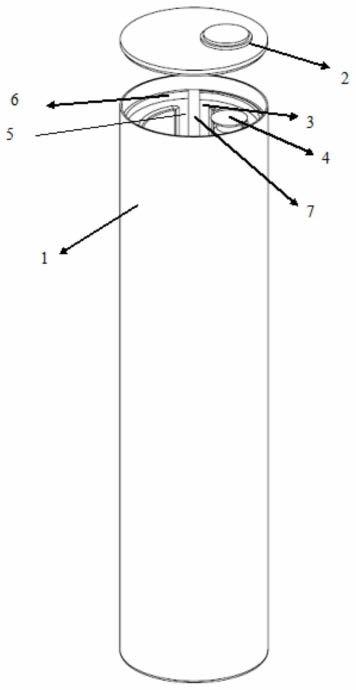

12.图1是实施例中电池整体结构示意图;

13.图2是实施例中极片阶梯状边缘空白箔示意图;

14.图3是实施例中极片等宽、不等距、不等高的极耳示意图;

15.图4是实施例中卷芯的结构示意图;

16.图5是实施例中汇流片的结构示意图;

17.图6是实施例中正极极柱的结构示意图;

18.图7是实施例中防爆片的结构示意图。

19.图中:1-钢壳壳体、2-正极极柱、3-正极汇流片、4-正极汇流片中圆弧钉、5-负极汇流片、6-壳体侧壁焊接线、7-绝缘片、8-极片、9-阶梯状空白箔、10-陶瓷胶、11-不等距、不等高、等宽极耳、12-负极极耳区、13-正极极耳区、14-无极耳区、15-正负汇流片极耳焊接凹

槽、16-铝材铆钉、17-内绝缘片、18-外绝缘片、19-铝材铆垫、20-加强筋、21-刻痕线。

具体实施方式

20.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行详细描述。需要说明的是,在不冲突的情况下,本技术的实施方式及实施方式中的特征可以相互组合。在下面的描述中阐述了很多具体细节以便于充分理解本发明,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。

21.在本发明的各实施例中,为了便于描述而非限制本发明,本发明专利申请说明书以及权利要求书中使用的术语"连接"并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。"上"、"下"、"下方"、"左"、"右"等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也相应地改变。

22.详见附图,本发明提供了一种正负极同侧极耳的圆柱型锂离子电池制备方法,将正负极片的空白箔片边缘切割成宽度相同、高度不等和距离不等的阶梯状正负极极耳,卷绕后制成正负极极耳同侧的卷芯,具体步骤如下:圆柱型锂离子电池包括正负极片、正负极极片卷绕切迭而成的卷芯,正极汇流片3,负极汇流片5、绝缘片7、钢壳壳体1、正极极柱2和防爆片,

23.(1)激光切割:经激光切割后的正负极片空白箔边缘呈宽度相同、高度不等和距离不等的阶梯状正负极极耳11,空白箔边缘接近卷芯中心位置与正负极片涂覆界面/陶瓷胶10重合;

24.(2)卷绕:激光切割后的正负极极耳经卷绕后分别分布在卷芯轴两侧,互不交叠,正负极极耳卷绕切迭后形成的卷芯端面分为中心无极耳区14、正极极耳区13和负极极耳区12,其中中心无极耳区设置隔绝正负极的绝缘片,卷绕后形成正负极极耳位于同一端且各占1/2的卷芯;

25.(3)焊接:绝缘片、卷芯依次入壳,正极极耳穿过绝缘片,绝缘片轴向将正、负极极耳隔绝,对正、负极极耳分别进行揉平处理,正、负极极耳分别与正、负极汇流片焊接,其中负极汇流片远离卷芯中心轴的一端与壳体内壁焊接,正极汇流片的圆弧钉与正极极柱和盖板焊接,盖板与壳体上口圆周固连,制成正负极同侧极耳的圆柱型锂离子电池。

26.进一步地,所述绝缘片形状呈半圆形,绝缘片侧壁高于正极极耳揉平后的高度,低于正极汇流片圆弧钉凸起高度。

27.进一步地,所述正、负极汇流片远离卷芯的一面分别设有圆弧形焊接凹槽,所述凹槽凸起侧靠近极耳,有利于导流。

28.结合附图详细描述实施例的制作过程

29.一种正负极同侧极耳用于圆柱型锂离子电池的结构,包括阶梯型空白箔极片9,图2示;不等距、不等高、等宽极耳11,图3示;阶梯型空白箔正负极片卷绕形成的卷芯,图4示;内置卷芯、绝缘片的钢壳1,所述正极片的若干个正极耳与负极片的若干个负极耳均位于同

一端面,若干个所述正极耳和负极耳分别在正负极片上均呈不连续且间断的设置,相较于现有技术中正负极耳呈等高、等距的片状结构,本发明在一定程度上优化了全极耳的结构。

30.如图5所示,本发明中绝缘片7放置在正负极极耳、正负极汇流片、正极极耳与壳壁交界处,对正负极极耳进行揉平处理,绝缘片有一定高度,其高度比揉平后的正极极耳、正极汇流片侧壁略高,比正极汇流片中圆弧钉4略低,既避免正极汇流片、正极极耳与壳壁相接触,又助于圆弧钉与正极极柱的面连接,正负极汇流片通过凹槽部分与正负极极耳进行焊接相连,正负极汇流片与正负极极耳区域分别相对应,本发明中的负极汇流片与壳体侧壁进行焊接连接,图中所示,壳体侧壁焊接线6,正极汇流片通过圆弧钉与正极极柱相连,降低了极耳、汇流片、盖板连接所占空间,在一定程度上能够提高生产后电池的能量密度。

31.如图5所示,所述卷芯的正负极耳表面分别固定连接有正、负极汇流片3、5,所述正负极汇流片远离卷芯的一端均设有极耳焊接凹槽15,所述凹槽呈圆形,通过机械冲压制成,因此正负汇流片的凹槽背面形成一个圆形凸起。所述正负阶梯状极片卷绕形成卷芯,所述极耳揉平后由端面平衡度较高,所述正汇流片与正极耳更贴合,所述正汇流片端面的凹槽与正极耳对齐,其凹槽对应背面的圆形凸起与正极耳相接触,所述负汇流片端面的凹槽与负极耳对齐,其凹槽对应背面的圆弧形凸起与负极耳相接触,所述正负汇流片与正负极耳通过激光焊接固定。凹槽的圆形为激光焊接的轨迹,汇流片端面设置凹槽,一方面能够将汇流片通过凹槽形成的凸起与极耳相接触,在一定程度上降低了汇流片与极耳之间的虚焊面积,进一步提高了汇流片与极耳之间的焊接强度,另一方面对激光焊接的区域轨迹进行限定,便于工艺加工操作。

32.如图6-7,所述敞口盖板表面设有与正极汇流片圆弧钉连接的正极柱,所述正极极柱的结构为:铝材铆钉16、内绝缘片17、钢材壳体1、外绝缘片18、铝材铆垫19,所述正极柱通过正极铆钉固定相连,在上述各个结构之间的相互配合作用下,能够实现正极柱与壳体之间绝缘分布;封口端盖设有防爆功能,盖板外表面设有凹槽,为加强筋20,在电池受到外力挤压时能使其不易变形,盖板内侧设有刻痕线21结构,起到泄压作用,降低爆炸风险。

33.本发明制作过程,包括:

34.步骤一、分别对正负极片进行激光切割空白箔操作,切割后的极片空白箔呈现不等宽的阶梯形状,分别对所述正负极极耳进行激光切片,在正负极片上形成若干个不等高、不等距、等宽的极耳,切割后的极耳与隔膜卷绕成型,形成正负极极耳均位于同一端且各占1/2的卷芯;

35.步骤二、正极极耳穿过绝缘片,绝缘片轴向绝缘部分将正负极极耳分离开来,对卷芯的正负极极耳分别进行揉平处理,此时绝缘片隔绝了正负极极耳、正负极汇流片、正极极耳与壳壁。

36.步骤三、正负极汇流片分别与正负极极耳进行焊接,绝缘垫、卷芯依次入壳;

37.步骤四、负极汇流片通过激光焊接与壳体内壁焊接相连,然后通过正极极柱将盖板与正极汇流片固定连接,最后盖板通过周边焊与壳体相连。

38.焊接方式为超声焊、电阻焊、激光焊、摩擦焊中的一种或几种,圆弧钉比负极汇流片侧壁焊接侧边高,平面圆弧钉也利于平衡盖板。

39.如图2-4所示,步骤一中正负极片通过调整激光制片机的参数,在极片的空白箔端通过激光切割所需的阶梯状空白箔结构,再通过激光切割出所需极耳,经过激光切片后的

正负极耳均形成不等距、等宽、不等高形状,当该正负极耳与隔膜一同卷制形成卷芯后,如图4所示,会使卷芯的一端面上形成正、负极耳区和中心非极耳区,使用现有技术中的极耳揉平工艺,并使卷绕的极耳揉平,使现有技术中的全极耳形成本发明中存在的正、负极耳区,因为极耳不等高、不等距、等宽的设计,卷绕后的极片之间存在一定间隙,使电解液能够快速流入并浸润卷绕后的正负极片。

40.如图5所示,步骤二中正负极极耳卷绕形成的卷芯,卷芯的正负极耳表面分别固定连接有正负汇流片,正负汇流片远离卷芯的一端均设有凹槽,凹槽呈圆形,通过冲压制成,因此正负汇流片的凹槽背面形成一个圆形凸起。正负阶梯状极片卷绕形成卷芯,极耳揉平后平衡度较高,正汇流片与正极耳更贴合,正汇流片端面的凹槽与正极耳对齐,其凹槽对应背面的圆形凸起与正极耳相接触,负汇流片端面的凹槽与负极耳对齐,其凹槽对应背面的圆弧形凸起与负极耳相接触,正负汇流片与正负极耳通过激光焊接固定。凹槽的圆形为激光焊接的轨迹,汇流片端面设置凹槽,一方面能够将汇流片通过凹槽形成的凸起与极耳相接触,在一定程度上降低了汇流片与极耳之间的虚焊面积,进一步提高了汇流片与极耳之间的焊接强度,另一方面对激光焊接的区域轨迹进行限定,便于工艺加工操作。

41.如图7所示,步骤三中所述的钢壳封口端盖,端盖内侧设有绝缘垫或绝缘胶带,端盖设有防爆功能,盖板外表面设有凹槽,为加强筋,在电池受到外力挤压时能使其不易变形,盖板内侧设有刻痕线结构,起到泄压作用,降低爆炸风险。

42.如图1、6所示,所述盖板表面开设有与正极圆弧钉连接的正极柱,所述正极柱的结构为:铝材铆钉、内绝缘片、钢材壳体、外绝缘片、铝材铆垫,所述正极柱通过正极铆钉固定相连,在上述各个结构之间的相互配合作用下,能够实现正极柱与壳体之间绝缘分布,负极汇流片与钢壳相连,钢壳壳体与上下盖板均可作为负极柱。

43.本发明结构在使用时,通过一端出极耳的正负极片卷绕形成正负极耳具有不等距、不等高、等宽的卷芯,再对卷芯的正负极耳进行揉平、焊接,再将卷芯上的正负极耳与正负汇流片分别焊接固定,再将负极汇流片与钢壳侧壁焊接,通过圆弧钉将正极汇流片与盖板正极柱焊接相连,盖板与壳体开口相互匹配并周边焊接固定。

44.现有技术中的圆柱型锂离子电池,其卷芯一般采用两端出极耳的方式,无论是单极耳、多极耳还是全极耳,电池两端均需要进行封口操作,工艺繁琐,成本较高,本发明专利将正负极极耳设置在卷芯的同一个端面上,一定程度上不仅增加了正负极片涂覆宽度的可开发空间,还增加了电池壳体的空间利用率,提高了电池能量密度,同时仅对钢壳一端进行开口和封口,电池制作工艺大大简化。本发明改变了圆柱型锂离子电池的整体设计结构,因而对圆柱电池的制作工艺有一定的改变,相较于现在技术中全极耳的极片,本发明专利增加了对正负极极片空白箔部分的激光切割,通过激光切割正负极片空白箔呈阶梯状结构,然后对极耳进行揉平、焊接工艺操作,能够使正负极片卷绕形成的卷芯一端形成正负极耳区域,负极汇流片设计成与钢壳壳体侧壁进行激光焊接的结构,该结构增大了电流的导流面积、散热面积,降低了电池电阻,利于电池pack,正极汇流片中心设置一定高度的圆弧钉,圆弧设计可增大其与正极极柱铝铆钉的接触面积,高度比负极汇流片侧边高度略高,可大大提高电池生产效率。

45.上述参照实施例对一种正负极同侧极耳的圆柱型锂离子电池制备方法的详细描述,是说明性的而不是限定性的,可按照所限定范围列举出若干个实施例,因此在不脱离本

发明总体构思下的变化和修改,应属本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。