1.本发明涉及智能传感技术领域,更具体地,涉及一种碳基压阻薄膜传感器及其制备方法和应用。

背景技术:

2.随着物联网、数字化制造、智能制造等技术的飞速发展,对前端传感器的要求越来越高。目前,传感器大多为分立式器件,不具备防护功能,无法安装于摩擦、氧化、腐蚀等苛刻的工作环境中。而且,传感器距离器件表面较远,难以精准反映器件的温度、压力等实时数据,无法准确判断器件的工作状态。

3.为解决上述问题,现有技术中以薄膜传感器代替分立式传感器,并在传感器表面设置防护层以保护传感器器件。例如,现有技术中提供一种耐磨防护一体化集成式多功能薄膜传感器及其制备方法,在该薄膜传感器的表面覆盖一层陶瓷材料的耐磨防护层,不仅对被集成的元件表面进行保护,而且能对传感器薄膜和电极进行有效保护,能有效提高薄膜传感器的寿命;但由于该薄膜传感器的绝缘层、传感层和耐磨防护层均为不同的材料,而不同材料的弹性模量、热膨胀系数等物性不匹配,易导致薄膜传感器各功能层界面结合强度较低,还会导致传感器的灵敏性下降。

4.因此,如何在增强传感器耐磨性同时,提高传感器各功能层之间界面结合强度及传感器灵敏性,是目前薄膜传感器亟需解决的难题。

技术实现要素:

5.本发明的目的是克服现有耐磨薄膜传感器各功能层之间界面结合强度及传感器灵敏性较低的缺陷和不足,提供一种碳基压阻薄膜传感器,各功能层均为碳基薄膜材料且传感层中sp

3-c键含量为30%~50%,显著改善了耐磨薄膜传感器各功能层之间界面结合强度及传感器灵敏性。

6.本发明的另一目的是提供所述碳基压阻薄膜传感器的制备方法。

7.本发明的又一目的是提供所述碳基压阻薄膜传感器在耐磨工件传感中的应用。

8.本发明上述目的通过以下技术方案实现:

9.一种碳基压阻薄膜传感器,所述碳基压阻薄膜传感器由耐磨层、传感层、绝缘层和电极层组成;

10.所述耐磨层、传感层和绝缘层均为碳基薄膜材料;

11.所述传感层为类金刚石碳(dlc)膜,厚度为200~600nm;

12.所述类金刚石碳膜中sp

3-c键含量为30%~50%。

13.本发明的碳基压阻薄膜传感器的耐磨层、传感层和绝缘层均采用碳基薄膜材料,使得各层材料的亲和性、弹性模量、热膨胀系数等物理化学性能参数相匹配,显著提高薄膜传感器各功能层的界面结合强度,尤其是绝缘层与耐磨层之间界面结合强度的提升,使得耐磨层在摩擦过程中不易剥落,有效延长了碳基压阻薄膜传感器的使用寿命。

14.此外,本发明碳基压阻薄膜传感器的传感层为类金刚石碳(dlc)膜,类金刚石碳膜的压阻性能与其结构中sp

3-c键和sp

2-c键的含量及分布有关,sp

3-c骨架结构带隙大,起到绝缘阻隔作用,而sp

2-c带隙小,起到导电作用,在压力作用下,类金刚石碳膜中的sp

2-c键发生转动,相互连接导致电阻改变,发生压阻现象。当sp

3-c键含量增大时,sp

2-c键团簇尺寸减小,在应力作用下电阻变化大,灵敏度系数增大;但随着sp

3-c键含量增加的同时,传感层的弹性模量增大,在应力作用下变形抗力增大,进而会导致灵敏度系数减小。

15.本发明碳基压阻薄膜传感器的传感层为sp

3-c键含量30%~50%的类金刚石碳膜,表现出优异的压阻特性;当类金刚石碳膜中sp

3-c键含量<30%或当类金刚石碳膜中sp

3-c键含量>50%时,压阻灵敏度系数较低。同时,发明人发现传感层厚度为200~600nm时,可以使其在具备较好抗击穿性能的的同时,又能够保持较好的变形能力,进而使得碳基压阻薄膜传感器具备高灵敏性。此外,传感层中sp

3-c键含量由raman光谱测定计算得到。

16.优选地,所述传感层中sp

3-c键含量为35%~45%。

17.在具体实施方式中,本发明的绝缘层为硅、氧共掺杂的类金刚石碳(sio

2-dlc:h)膜,厚度为200~600nm,sio

2-dlc:h膜具有良好的绝缘性,可以降低绝缘层的厚度,进而提高碳基压阻薄膜传感器的灵敏性。

18.优选地,所述绝缘层中si含量为10~15%,o含量为20~30%,其中绝缘层中的si含量通过改变磁控溅射si靶功率调控,o含量则通过通入o2的流量控制;而且,绝缘层中si含量为10~15%且o含量为20~30%时,可以保证其具备优异绝缘性的同时,具备更好的硬度,进而有利于提高绝缘层与传感层、耐磨层之间的界面结合强度。绝缘层中si和o含量由raman光谱测定计算得到。

19.在具体实施方式中,所述耐磨层为四面体非晶碳(ta-c)膜,厚度为400~600nm。

20.本发明采用四面体非晶碳膜作为碳基压阻薄膜传感器的耐磨层,相较于其他耐磨材料,四面体非晶碳(ta-c)膜中同时含有高硬度(高耐磨性)的sp

3-c键和具有润滑作用的石墨sp

2-c键,使耐磨层兼具耐磨和润滑性能,表现出低摩擦系数及低磨损率,充分发挥了耐磨层的防护作用,有效延长了碳基压阻薄膜传感器使用寿命。

21.优选地,所述耐磨层中sp

3-c键含量≥60%。

22.当耐磨层中sp

3-c键含量≥60%时,使得耐磨层具有较高的硬度,不仅可以增强耐磨层的耐磨润滑性能,还可以更好地提高传感器的临界载荷值。

23.优选地,所述耐磨层中sp

3-c键含量≤80%。

24.本发明还保护一种碳基压阻薄膜传感器的制备方法,采用电弧蒸发复合磁控溅射镀膜机进行制备;所述电弧蒸发复合磁控溅射镀膜机由一个真空室、三个磁控溅射源、一个电弧蒸发源和能同时旋转的工件支架组成,工件支架安装在真空室内部。

25.具体制备方法包括以下步骤:

26.s1.在基体表面上,采用磁控溅射沉积下绝缘层;

27.s2.在s1中下绝缘层的基础上,采用掩饰法和磁控溅射沉积电极层;

28.s3.在s2中电极层的基础上,采用掩饰法和磁控溅射沉积类金刚石碳(dlc)膜传感层;

29.s4.在s3中类金刚石碳(dlc)膜传感层基础上,采用磁控溅射沉积上绝缘层;

30.s5.在s4中上绝缘层的基础上,采用阴极电弧沉积耐磨层,即可获得碳基压阻薄膜

传感器。

31.一种碳基压阻薄膜传感器在耐磨工件传感中的应用,也在本发明的保护范围之内。

32.与现有技术相比,本发明的有益效果是:

33.1.本发明提供一种碳基压阻薄膜传感器,该传感器的各功能层(耐磨层、传感层和绝缘层)均为碳基薄膜材料,具有良好的结构连续性,且各功能层的弹性模量、热膨胀系数等物性参数相匹配,使得各功能层之间具有优异的界面结合强度,临界载荷值达到36~62n,同时使得传感器的高灵敏性达到4.2~7.4。此外,本发明的碳基压阻薄膜传感器还具备优异的耐磨性,磨损率达到6.4

×

10-8

mm3/nm,摩擦系数低至0.1,可适用于各种工况条件,实时监测工件表面工作状态。

34.2.本发明还提供一种碳基压阻薄膜传感器的制备方法,该制备方法周期短,成本低,可用于大规模工业化生产,适用所有涂层制造行业。

附图说明

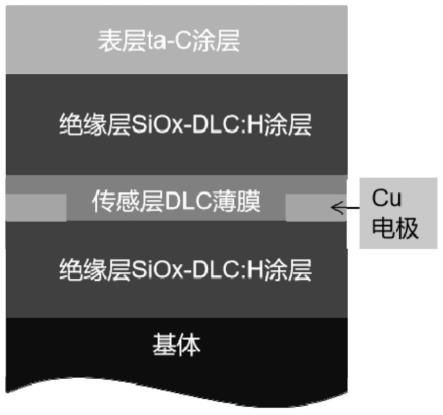

35.图1为实施例1中碳基压阻薄膜传感器制备流程示意图;

36.图2为实施例1中碳基压阻薄膜传感器的结构示意图;

37.图3为实施例1中碳基压阻薄膜传感器制备过程中所用掩膜板示意图;

38.图4为实施案例1中碳基压阻薄膜传感器的划痕图;

39.图5为实施案例1中碳基压阻薄膜传感器摩擦曲线;

40.图6为实施案例1中碳基压阻薄膜传感器磨痕形貌。

具体实施方式

41.下面结合具体实施方式对本发明作进一步的说明,但实施例并不对本发明做任何形式的限定。除非另有说明,本发明实施例采用的原料试剂为常规购买的原料试剂。

42.实施例1

43.一种碳基压阻薄膜传感器,由耐磨层、传感层、绝缘层和电极层组成(如图2所示);

44.其中,传感层为类金刚石碳(dlc)膜,厚度为200nm;传感层中sp

3-c键含量为30%;

45.绝缘层为硅、氧共掺杂的类金刚石碳(sio

2-dlc:h)膜,厚度为1μm,si含量为15%,o含量为30%;

46.耐磨层为四面体非晶碳(ta-c)膜,厚度为400nm;耐磨层中sp

3-c键含量为60%;其中,传感层和耐磨层中sp

3-c键含量、绝缘层中si和o含量由raman光谱测定计算得到。

47.上述碳基压阻薄膜传感器采用电弧蒸发复合磁控溅射镀膜机制备,所述电弧蒸发复合磁控溅射镀膜机由一个真空室、三个磁控溅射源分别装有石墨、铜、硅靶材,一个电弧蒸发源装有石墨靶材和能同时旋转的工件支架组成,工件支架安装在真空室内部。

48.具体制备方法包括以下步骤(如图1所示):

49.s1.制备下绝缘层:将预处理后的基体,放入电弧蒸发复合磁控溅射镀膜机真空腔室中,然后开启石墨溅射靶和硅溅射靶,控制通入o2流量为2~6sccm,通入ar流量为150~250sccm,c2h2流量为20~30sccm,控制腔压为0.5pa,偏压为-100v,c靶磁控溅射电源功率为2.5kw,si靶磁控溅射电源功率为0.5kw~0.75kw,沉积时间为1.5~2.5h;

50.s2.制备cu电极:取出s1中的样品,盖上1号掩膜板(如图3所示),然后装回真空腔体;抽真空至真空度5.0

×

10-3

pa以下,开启铜溅射靶,控制通入ar流量为200~300sccm,控制腔压为0.4pa,偏压为-100v,磁控溅射电源功率为2kw,沉积时间为15~30min;

51.s3.制备传感层:取出s2中的样品,换上2号掩膜板,然后装回真空腔体;抽真空至真空度5.0

×

10-3

pa以下,开启石墨溅射靶,控制通入ar流量为200sccm,控制腔压为0.5pa,偏压为-100v,磁控溅射电源功率为2.5kw,沉积时间为40min;

52.s4.制备上绝缘层:取出s3中的样品,去掉掩膜板,然后装回真空腔体;抽真空至真空度5.0

×

10-3

pa以下,开启石墨溅射靶和硅溅射靶,控制通入o2流量为2~6sccm,通入ar流量为150~250sccm,c2h2流量为20~30sccm,控制腔压为0.5pa,偏压为-100v,石墨靶磁控溅射电源功率为2.5kw,硅靶磁控溅射电源功率为0.5kw~0.75kw,沉积时间为1.5~2.5h;

53.s5.制备耐磨层:将s4中的样品放入复合磁控溅射镀膜机真空腔室中,开启电弧石墨靶,控制通入ar流量为200~300sccm,控制腔压为0.8~1pa,偏压为-60v,电弧靶弧流为60~80a,沉积时间为20min,即可获得碳基压阻薄膜传感器。

54.其中,步骤s1中的预处理为:

55.(1)清洗基体:将经抛光处理后的基体送入超声波清洗机,依次用丙酮、无水乙醇分别进行超声清洗,然后用去离子水漂洗,再用普氮吹干;

56.(2)抽真空和辉光清洗:用高功率吸尘器清洗镀膜室;将超声清洗后的基体置于真空室的工件支架上,真空室抽真空,至真空5.0

×

10-3

pa以下,通入100~300sccm氩气,设置偏压-600v~-900v,此刻蚀清洗过程持续5~30min;

57.(3)离子束刻蚀基体:向离子源通入200~300sccm氩气,设置偏-800~-1000v,离子源功率0.8~1.2kw,工作时间为10~30min。

58.实施例2

59.一种碳基压阻薄膜传感器,由耐磨层、传感层、绝缘层和电极层组成;

60.其中,传感层为类金刚石碳(dlc)膜,厚度为200nm;传感层中sp

3-c键含量为50%;

61.绝缘层为硅、氧共掺杂的类金刚石碳(sio

2-dlc:h)膜,厚度为1μm;

62.耐磨层为四面体非晶碳(ta-c)膜,厚度为400nm;耐磨层中sp

3-c键含量为60%。

63.上述碳基压阻薄膜传感器的制备方法与实施例1基本相同,其区别在于步骤s3中偏压设定为-300v。

64.实施例3

65.一种碳基压阻薄膜传感器,由耐磨层、传感层、绝缘层和电极层组成;

66.其中,传感层为类金刚石碳(dlc)膜,厚度为200nm;传感层中sp

3-c键含量为35%;

67.绝缘层为硅、氧共掺杂的类金刚石碳(sio

2-dlc:h)膜,厚度为1μm;

68.耐磨层为四面体非晶碳(ta-c)膜,厚度为400nm;耐磨层中sp

3-c键含量为60%。

69.上述碳基压阻薄膜传感器的制备方法与实施例1基本相同,其区别在于步骤s3中偏压设定为-150v。

70.实施例4

71.一种碳基压阻薄膜传感器,由耐磨层、传感层、绝缘层和电极层组成;

72.其中,传感层为类金刚石碳(dlc)膜,厚度为200nm;传感层中sp

3-c键含量为45%;

73.绝缘层为硅、氧共掺杂的类金刚石碳(sio

2-dlc:h)膜,厚度为1μm;

74.耐磨层为四面体非晶碳(ta-c)膜,厚度为400nm;耐磨层中sp

3-c键含量为60%。

75.上述碳基压阻薄膜传感器的制备方法与实施例1基本相同,其区别在于步骤s3中偏压设定为-200v。

76.实施例5

77.一种碳基压阻薄膜传感器,由耐磨层、传感层、绝缘层和电极层组成;

78.其中,传感层为类金刚石碳(dlc)膜,厚度为600nm;传感层中sp

3-c键含量为30%;

79.绝缘层为硅、氧共掺杂的类金刚石碳(sio

2-dlc:h)膜,厚度为1μm;

80.耐磨层为四面体非晶碳(ta-c)膜,厚度为400nm;耐磨层中sp

3-c键含量为60%。

81.上述碳基压阻薄膜传感器的制备方法与实施例1基本相同,其区别在于步骤s3中磁控溅射沉积时间为120min。

82.实施例6

83.一种碳基压阻薄膜传感器,由耐磨层、传感层、绝缘层和电极层组成;

84.其中,传感层为类金刚石碳(dlc)膜,厚度为200nm;传感层中sp

3-c键含量为30%;

85.绝缘层为硅、氧共掺杂的类金刚石碳(sio

2-dlc:h)膜,厚度为1μm;

86.耐磨层为四面体非晶碳(ta-c)膜,厚度为400nm;耐磨层中sp

3-c键含量为80%。

87.上述碳基压阻薄膜传感器的制备方法与实施例1基本相同,其区别在于步骤s5中偏压设定为-80v。

88.实施例7

89.一种碳基压阻薄膜传感器,由耐磨层、传感层、绝缘层和电极层组成;

90.其中,传感层为类金刚石碳(dlc)膜,厚度为200nm;传感层中sp

3-c键含量为30%;

91.绝缘层为硅、氧共掺杂的类金刚石碳(sio

2-dlc:h)膜,厚度为1μm;

92.耐磨层为四面体非晶碳(ta-c)膜,厚度为400nm;耐磨层中sp

3-c键含量为50%。

93.上述碳基压阻薄膜传感器的制备方法与实施例1基本相同,其区别在于步骤s5中偏压设定为-40v。

94.实施例8

95.一种碳基压阻薄膜传感器,由耐磨层、传感层、绝缘层和电极层组成;

96.其中,传感层为类金刚石碳(dlc)膜,厚度为200nm;传感层中sp

3-c键含量为30%;

97.绝缘层为硅、氧共掺杂的类金刚石碳(sio

2-dlc:h)膜,厚度为1.5μm,si含量为10%,o含量为20%;

98.耐磨层为四面体非晶碳(ta-c)膜,厚度为600nm;耐磨层中sp

3-c键含量为60%。

99.上述碳基压阻薄膜传感器的制备方法与实施例1基本相同,其区别在于步骤s5中沉积时间为30min。

100.对比例1

101.一种碳基压阻薄膜传感器,由耐磨层、传感层、绝缘层和电极层组成;

102.其中,传感层为类金刚石碳(dlc)膜,厚度为200nm;传感层中sp

3-c键含量为20%;

103.绝缘层为硅、氧共掺杂的类金刚石碳(sio

2-dlc:h)膜,厚度为1μm;

104.耐磨层为四面体非晶碳(ta-c)膜,厚度为400nm;耐磨层中sp

3-c键含量为60%。

105.上述碳基压阻薄膜传感器的制备方法与实施例1基本相同,其区别在于步骤s3中偏压设定为-50v。

106.对比例2

107.一种碳基压阻薄膜传感器,由耐磨层、传感层、绝缘层和电极层组成;

108.其中,传感层为类金刚石碳(dlc)膜,厚度为200nm;传感层中sp

3-c键含量为60%;

109.绝缘层为硅、氧共掺杂的类金刚石碳(sio

2-dlc:h)膜,厚度为1μm;

110.耐磨层为四面体非晶碳(ta-c)膜,厚度为400nm;耐磨层中sp

3-c键含量为60%。

111.上述碳基压阻薄膜传感器的制备方法与实施例1基本相同,其区别在于步骤s3中偏压设定为-250v。

112.性能测试

113.对上述实施例和对比例制备的碳基压阻薄膜传感器进行性能测试,具体测试方法如下:

114.(1)划痕测试:通过划痕仪,利用金刚石针头对传感器进行划痕测试,利用光学显微镜观察划痕后传感器破环情况,以压阻薄膜传感器(耐磨层)首次出现破裂(即出现各层间剥落)为临界载荷,载荷越高,说明各层间界面结合力越高,传感器越耐划,具体测试结果如表1所示。实施案例1中碳基压阻薄膜传感器的划痕图如图4所示,由图4可知碳基压阻薄膜传感器的临界载荷达到48n,说明传感器各层之间具有良好的界面结合力。

115.(2)压阻效应测试:通过压力机对压阻薄膜传感器加载压力,电阻仪通过电极和导线与传感层相连,加载压力后观察电阻变化,灵敏度系数gf通过以下公式计算所得:

[0116][0117]

其中,ro为初始电阻值,r为加载应力后电阻值,f为所加载的应力,e为材料的弹性模量,ε为对应的拉伸应变,具体测试结果如表1所示。

[0118]

(3)摩擦系数,采用球-盘摩擦磨损仪测定,压力为8n,摩擦半径8mm,摩擦配偶球为al2o3,摩擦圈数20000圈。实施案例1中碳基压阻薄膜传感器摩擦曲线图5所示,由图5可知,碳基压阻薄膜传感器的耐磨层具有优异的润滑性,摩擦系数低至0.1,其他实施例的摩擦系数也处于同一水平。

[0119]

(4)磨损率,采用激光共聚焦测出摩擦后磨痕横界面图,同时结合公式v=a

×

2πr计算出v(mm3)磨损量,再通过公式计算磨损率。实施案例1中碳基压阻薄膜传感器磨痕形貌如图6所示,由图6可知,碳基压阻薄膜传感器的耐磨层具良好的耐磨性,磨损率达到6.4

×

10-8

mm3/nm;其他实施例的磨损率基本处于同一水平。

[0120]

测试结果

[0121]

表1

[0122][0123][0124]

本发明中实施例1~4和对比例1~2中碳基压阻薄膜传感器的临界载荷值虽然不同,但在本领域技术人员的认知中,45n~48n基本处于同一水平,即其他条件不变,传感层中sp

3-c键含量在一定范围内变化时,对临界载荷值的影响较小;同时可发现碳基压阻薄膜传感器传感层中sp

3-c键含量为30%~50%时,各层之间具有优异的界面结合强度,同时保持较高的灵敏度系数。

[0125]

由实施例1和实施例5可知,当传感层的厚度较大时,传感层与其他层之间的应力增加,导致界面结合强度下降,临界载荷减小;同时由于传感层厚度的增加,导致相同应力作用下,其应变较小,进而导致灵敏度系数略微下降。

[0126]

由实施例1、6和7可看出,碳基压阻薄膜传感器传感层中sp

3-c键含量相同,耐磨层中sp

3-c键含量越高,耐磨层硬度越大,临界载荷值越大;但随着耐磨层硬度的增大,碳基压阻薄膜传感器整体变形能力降低,灵敏度系数下降。

[0127]

本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。