1.本发明属于无损检测领域,涉及一种带涂层封严齿的阵列涡流检测系统及方法。

背景技术:

2.航空发动机盘、轴件上都有封严齿结构,目的是为了减少漏气损失,提高增压比和涡轮效率,同时封严齿上喷涂耐磨涂层,可以起到增强封严效果和保护基体的作用。

3.某零件封严齿进行等离子火焰喷涂、底层采用nial粉料喷涂、面层采用al2o3tio2粉料喷涂。但是由于封严齿为刀刃式结构,齿尖做得非常薄,因此在高压、高温及高速旋转的工作环境中容易磨损或在基体上产生裂纹类缺陷。

4.某机的某个封严齿在进行修理时,针对带涂层封严齿部位,首先进行目视和手触检查涂层的完整性,若涂层粗糙度符合标准要求,则认为带涂层封严齿部位合格;若涂层粗糙度在目视和手触检测工序中超差,则无法判断封严齿的部位是否受损,就需要去除涂层后对封严齿进行荧光检测,荧光检测合格后还需要对封严齿的部位重新喷涂,该过程工序多、周期长且重新喷涂修理成本高,同时涂层的去除需要多次反复进行才能达到荧光检测的表面状态要求,多次去除涂层造成封严齿尺寸变化甚至变形,存在导致零件超差的风险。

技术实现要素:

5.针对现有技术中存在的问题,本发明提供一种带涂层封严齿的阵列涡流检测系统及方法,可在涂层存在下对基体裂纹缺陷实施快速全覆盖检测。

6.本发明是通过以下技术方案来实现:

7.一种带涂层封严齿的阵列涡流检测系统,包括阵列涡流探头、用于模拟待检带涂层封严齿的对比试样和涡流探伤仪;

8.所述阵列涡流探头包括支撑体,支撑体中开设有若干层缺口,所述缺口的层数与所述对比试样中带涂层封严齿个数的差值为1,所述缺口与所述对比试样中带涂层封严齿的形状相同,支撑体中的缺口与所述对比试样中带涂层封严齿啮合,支撑体中的缺口与所述对比试样中带涂层封严齿留有间隙,支撑体中与所述对比试样中带涂层封严齿的齿根、齿面及齿尖相对的位置布置有差动式线圈;

9.所述阵列涡流探头中的差动式线圈与涡流探伤仪连接。

10.优选的,所述对比试样与待检带涂层封严齿的材质、热处理工艺、表面粗糙度和结构相同,对比试样中封严齿的齿根、齿面和齿尖均制作有人工刻槽,其中齿尖对应的人工刻槽为通槽。

11.进一步,所述齿根上的人工刻槽长1.5~2.5mm,宽0.1~0.15mm,深0.2~0.8mm;齿尖上的人工刻槽长1.5~2.5mm,宽0.1~0.15mm,齿面上的人工刻槽长1.5~2.5mm,宽0.1~0.15mm,深0.2~0.8mm。

12.再进一步,所述制作有人工刻槽的封严齿上喷涂有与待检带涂层封严齿相同工艺的涂层。

13.优选的,所述支撑体中的缺口与所述对比试样中带涂层封严齿的间隙为0.1~0.2mm。

14.优选的,所述支撑体由超高分子量聚乙烯材料制成。

15.优选的,所述的差动式线圈为屏蔽差动式检测线圈,直径为1.5~2.5mm。

16.一种带涂层封严齿的阵列涡流检测方法,基于上述任意一项所述的带涂层封严齿的阵列涡流检测系统,包括如下步骤:

17.在涡流探伤仪上设置检测频率为800~2000khz,之后将阵列涡流探头插入待检带涂层封严齿中,沿待检带涂层封严齿圆周方向匀速平稳滑动,当待检带涂层封严齿的涡流信号幅值在涡流探伤仪满屏幕的50%以上时,待检带涂层封严齿不合格,当待检带涂层封严齿的涡流信号幅值小于涡流探伤仪满屏幕的50%,待检带涂层封严齿合格。

18.进一步,所述的阵列涡流探头沿待检带涂层封严齿圆周方向匀速平稳滑动至少两圈。

19.与现有技术相比,本发明具有以下有益的技术效果:

20.本发明一种带涂层封严齿的阵列涡流检测系统,对比试样可用于模拟待检带涂层封严齿,支撑体中开设缺口的层数与对比试样带涂层封严齿个数的差值为1,且形状相同,这样可以保证支撑体中的缺口与对比试样中带涂层封严齿啮合,考虑到支撑体和被检部位会发生相对运动时的摩擦力,以及支撑体的耐磨性能,同时在检测时也不能对涂层产生磨损,在它们之间留有间隙,差动式线圈与涡流探伤仪连接后可先通过对比试样来调节固化检测工艺,随后对待检带涂层封严齿的齿根、齿面及齿尖进行涡流检测,以有效检出裂纹缺陷。本发明采用阵列涡流技术实现被检部位的全覆盖检测,验证了系统的有效性。

21.本发明一种带涂层封严齿的阵列涡流检测方法,先经过在对比试样上进行调节检测灵敏度测试,在涡流探伤仪上设置检测频率,之后使用阵列涡流探头插入待检带涂层封严齿中,沿待检带涂层封严齿圆周方向匀速平稳滑动,可对带涂层的封严齿部位进行涡流检测,根据检测涡流信号幅值大小可以判断待检带涂层封严齿是否合格,可在不去除涂层的前提下对封严齿基体实施检测,可有效检出封严齿基体的裂纹缺陷。整个操作简单,检测可靠性、有效性和一致性良好,减少了该型件号的修理周期,同时也节约了大量的修理成本。

附图说明

22.图1a为本发明所述软件模拟下对比试样中封严齿的人工刻槽位置示意图。

23.图1b为本发明所述对比试样在人工刻槽前的结构示意图。

24.图1c为图1a中人工刻槽的位置说明图。

25.图2a为本发明所述阵列涡流探头与封严齿的结合位置放大图。

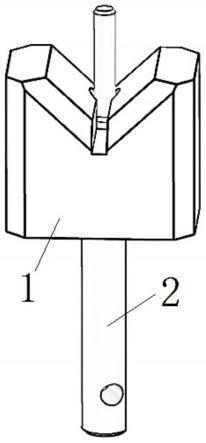

26.图2b为本发明所述阵列涡流探头与封严齿的结合示意图。

27.图3为本发明所述阵列涡流探头中线圈的排布示意图。

28.图中:1-被检件本体、2-阵列涡流探头、3-封严齿。

具体实施方式

29.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而

不是限定。

30.本发明一种带涂层封严齿的阵列涡流检测系统,包括阵列涡流探头2涡流探伤仪和对比试样,该对比试样与待检带涂层封严齿的材质、热处理工艺、表面粗糙度及结构一样。制作时如图1a和图1c所示,采用电火花的加工方式在封严齿3的齿根、齿面及齿尖部位制作人工刻槽。人工刻槽尺寸(即长

×

宽

×

深)分别为:齿根槽1.5~2.5mm

×

0.1~0.15mm

×

0.2~0.8mm;齿尖通槽1.5~2.5mm

×

0.1~0.15mm;齿面槽1.5~2.5mm

×

0.1~0.15mm

×

0.2~0.8mm;之后,在加工完人工刻槽的封严齿上进行与待检带涂层封严齿工艺相同的喷涂层工作,以模拟待检带涂层封严齿的真实检测状态,确保检测灵敏度的一致性。

31.具体在制作人工刻槽时,齿根槽可为2mm

×

0.13mm

×

0.5mm;齿尖通槽可为2mm

×

0.13mm;齿面槽可为2mm

×

0.13mm

×

0.5mm。

32.根据阵列涡流探头2的特点和带涂层封严齿的结构特性可以看出,除了需要满足检测灵敏度以及缺陷定位精度要求外,还需要考虑被检测工件的几何形状、曲面变化、表面粗糙度。该封严齿上的涂层表面粗糙度很大,设计阵列涡流探头2时也必须考虑支撑体和被检部位发生相对运动时的摩擦力和支撑体的耐磨性能,同时阵列涡流探头2在检测时也不能对涂层产生磨损。由于被检封严齿表面涂层较粗糙,为了避免这些微小变化及阵列涡流探头2的晃动产生的干扰信号,检测线圈采用差动式线圈。差动式线圈是一种由一个激励线圈和两个测量线圈构成,针对被检测对象两处相邻位置通过其自身电磁特性差异的比较进行检测的线圈,这种线圈比起绝对式线圈能更好抑制由于工件外形尺寸和电磁特性等缓慢变化引起的线圈阻抗的变化,可减小一些干扰信号的输出,对裂纹缺陷具有极高的检测灵敏度。阵列涡流探头2包括了一个采用超高分子量聚乙烯材料制成的支撑体,这样安装差动式线圈后可防止差动式线圈部位的磨损,增加阵列涡流探头2的使用寿命。支撑体插接在绝缘的探头本体中,支撑体中开设若干层缺口,缺口的层数与对比试样中带涂层封严齿个数的差值为1,参照图1b,仅展示了3个齿的封严齿,这样支撑体需要4层缺口,缺口与对比试样中带涂层封严齿的形状相同,支撑体中的缺口与对比试样中带涂层封严齿啮合,支撑体中与对比试样中带涂层封严齿的齿根、齿面及齿尖相对的位置布置有差动式线圈,通过试验得出,支撑体中的缺口与对比试样中带涂层封严齿需要留有0.1~0.2mm的间隙,图2a展示了具体实施时选择了0.2mm的间隙,这样支撑体中的差动式线圈可与被检部位形成良好的电磁耦合,既减少摩擦阻力同时也减小因线圈卡顿引起的干扰信号。

33.另外,需要将阵列涡流探头2中的差动式线圈与涡流探伤仪通过导线进行连接,便于对差动式线圈的电磁特性进行合理控制。

34.具体地,需要对差动式线圈进行进一步的设计和排布。支撑体的每层结构中可以间隔布置多个直径为1.5~2.5mm的屏蔽差动式线圈,屏蔽差动式线圈比差动式线圈多了一些辅助部件,也属于现有的,参照图3,第一层可以是1个或者多个,向下的箭头表示检测的部位位于该屏蔽差动式线圈的下方,向上的箭头表示检测的部位位于该屏蔽差动式线圈的上方,每个屏蔽差动式线圈的作用范围为1.5~2.5mm,椭圆表示检测的是齿根,因此需要根据待检带涂层封严齿的实际尺寸,在支撑体的每层结构中均匀间隔设置屏蔽差动式线圈,比如待检带涂层封严齿的某个检测面长10mm,就需要在对应的支撑体中间隔布置3~7个屏蔽差动式线圈,这样就能分别对相邻两个封严齿3的齿面、齿尖及齿根部位实施全覆盖检测。

35.基于以上说描述的带涂层封严齿的阵列涡流检测系统,本发明一种带涂层封严齿的阵列涡流检测方法,具体包括如下步骤:

36.步骤1,检测灵敏度设置;

37.利用阵列涡流探头2和对比试样进行阵列涡流检测参数的设定,在涡流探伤仪中设置检测频率采用800khz~2000khz。经过前期试验,通过调节增益和驱动电压等其他参数,使得人工刻槽的涡流信号幅值不低于涡流探伤仪满屏幕的50%。将人工刻槽的涡流信号幅值为涡流仪满屏幕的50%,作为检测标准的涡流信号幅值大小,待检带涂层的封严齿涡流信号幅值为满屏幕的50%以上,说明待检带涂层封严齿不合格,否则待检带涂层封严齿为合格。

38.步骤2,阵列涡流检测过程;

39.使用阵列涡流探头2插入图2b所示的待检带涂层封严齿,沿待检带涂层封严齿圆周方向匀速平稳滑动至少两圈,观察涡流信号幅值大小,这样可以保证检测结果的准确性,对产生异常的涡流信号幅值进行涡流阻抗分析并记录检测结果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。