1.本实用新型涉及基坑施工技术领域,特别是涉及一种用于深基坑盖挖施工的永临结合型钢内支撑。

背景技术:

2.随着城市快速发展及地下空间的开发利用,地下空间向更深的方向开发,基坑深度也越来越深。当地下工程施做时需要穿越公路、建筑等障碍物而采取的新型工程施工方法,是由地面向下开挖至一定深度后,将顶部封闭,其余的下部工程在封闭的顶盖下进行施工,该施工方法为盖挖法。

3.然而在相关技术中,地下连续墙变形对深基坑内的支撑结构产生侧向力,使得支撑结构产生形变,大大降低整体结构强度;另外,部分支撑结构需要在施工时被拆除,临时支撑结构利用率较小,并且增加拆除临时支撑结构的工期,大大降低作业效率。

技术实现要素:

4.本实用新型的目的在于提供一种用于深基坑盖挖施工的永临结合型钢内支撑,具有较高的整体结构强度,无需拆除型钢,能够提高临时支撑结构的利用率,并提高了作业效率,具有较好的适用性。

5.为实现上述目的,本实用新型采用了如下技术方案:

6.一种用于深基坑盖挖施工的永临结合型钢内支撑,包括:

7.梁体,呈水平设置于深基坑内;

8.多个钢管柱,各所述钢管柱沿所述梁体长度方向呈间隔设置,且穿过所述梁体;

9.多个抱箍件,一一对应套设固定于各所述钢管柱外;

10.型钢,设置于相邻两个所述钢管柱之间,与所述抱箍件的外表面固定连接,安设于所述梁体内且位于靠近所述梁体底面的一侧。

11.优选地,所述型钢底面与所述梁体底面之间的距离尺寸为小于或等于160mm。

12.优选地,相邻两个所述钢管柱之间设有多个所述型钢,靠近所述钢管柱的所述型钢一侧与所述抱箍件固接,另一侧与相邻的型钢固接,另外各所述型钢的两侧均与相邻的所述型钢固接。

13.优选地,所述用于深基坑盖挖施工的永临结合型钢内支撑还包括连接板,相邻两个所述型钢通过所述连接板固接。

14.优选地,所述型钢与所述抱箍件外表面呈焊接连接。

15.优选地,所述抱箍件包括套设于所述钢管柱外的一对钢板,以及设置于各所述钢板两侧的耳板,所述用于深基坑盖挖施工的永临结合型钢内支撑还包括螺栓件,所述螺栓件穿过对应的两个所述耳板并锁紧固定。

16.相比现有技术,本实用新型的有益效果在于:

17.上述技术方案中所提供的一种用于深基坑盖挖施工的永临结合型钢内支撑,是通

过型钢设置于相邻两个钢管柱之间,型钢不仅能够给钢管柱提供侧向支撑力,防止钢管柱产生形变,提高整体结构的强度;同时安设于梁体内且位于靠近梁体底面一侧的型钢,能够代替梁体的底筋永久设置于梁体内,不仅使得梁体配筋率大大降低,还提高了型钢的利用率,提高作业效率并节约工期;通过抱箍件连接钢管柱与型钢,无需在钢管柱上进行焊接,有效避免钢管柱上出现连贯弱面的情况,较好的保证了钢管柱的质量,使得支撑结构更加稳固,具有较好的适用性。

附图说明

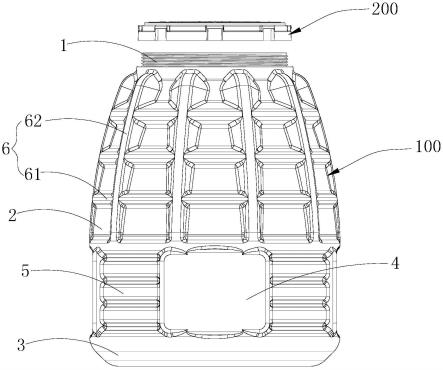

18.图1为本实用新型实施例中一种深基坑的结构示意图;

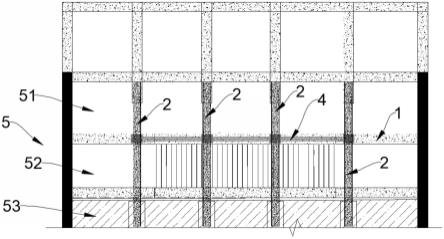

19.图2为图1所示梁体及型钢的结构示意图;

20.图3为图1所示部分组件的俯视示意图;

21.图4为图1所示部分组件的放大示意图。

22.附图符号说明:

23.1、梁体;2、钢管柱;3、抱箍件;31、钢板;32、耳板;4、型钢;5、深基坑;51、负一结构层;52、负二结构层;53、垫层底;6、连接板。

具体实施方式

24.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

26.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

27.请参阅图1及图4,本实用新型实施例中提供了一种用于深基坑盖挖施工的永临结合型钢内支撑,至少包括:

28.梁体1,呈水平设置于深基坑5内;多个钢管柱2,各所述钢管柱2沿所述梁体1长度方向呈间隔设置,且穿过所述梁体1;多个抱箍件3,一一对应套设固定于各所述钢管柱2外;型钢4,设置于相邻两个所述钢管柱2之间,与所述抱箍件3的外表面固定连接,安设于所述梁体1内且位于靠近所述梁体1底面的一侧。

29.可以理解的是,该深基坑5包括负一结构层51、负二结构层52以及垫层底53,梁体1位于所述负二结构层52,钢管柱2一侧设置于所述垫层底53内,另一侧穿过所述负二结构层

52设置于所述负一结构层51内,所述钢管柱2在竖直方向上对深基坑5起支撑作用,具体地,各所述钢管柱2露出至所述垫层底53的轴向尺寸为11m,钢管柱2的长细比及应力比超限,通过呈水平设置的型钢4可提升钢管柱2的整体稳定性,所述型钢4能够给钢管柱2提供侧向支撑力,防止钢管柱2产生形变,提高整体结构的强度。

30.安设于梁体1内且位于靠近梁体1底面一侧的型钢4,浇筑混凝土时该型钢4作为永久结构设置于梁体1内,能够代替梁体1的底筋,不仅使得梁体1配筋率大大降低,还提高了型钢4的利用率,使得作业效率提高,工期缩短;优选地,采用300*300*10*15的q355bh型钢4,使得型钢4具有较好的强度,进一步提高对钢管柱2侧向的支撑作用;通过抱箍件3连接钢管柱2与型钢4,无需在钢管柱2上直接进行焊接,有效避免钢管柱2上出现连贯弱面的情况,较好的保证了钢管柱2的质量,使得支撑结构更加稳固。

31.作为优选的实施方式,在本实施例中,如图2所示,所述梁体1沿其高度方向的截面呈长方形,该截面的高度尺寸为1000mm,宽度尺寸为500mm,采用300*300*10*15的q355bh型钢4,所述型钢4底面与所述梁体1底面之间的距离尺寸为小于或等于160mm,该型钢4安设于梁体1截面靠近底部一侧,能够代替梁体1的底筋,不仅使得梁体1配筋率大大降低,还提高了型钢4的利用率。

32.具体地,如图1、图3、图4所示,抱箍件3的具体结构,所述抱箍件3包括套设于所述钢管柱2外的一对钢板31,以及设置于各所述钢板31两侧的耳板32,所述用于深基坑盖挖施工的永临结合型钢内支撑还包括螺栓件,所述螺栓件穿过对应的两个所述耳板32并锁紧固定;其中,所述型钢4与所述抱箍件3外表面呈焊接连接。

33.可以理解的是,抱箍件3可以设置多个,各抱箍件3一一对应套设固定于各钢管柱2外,各抱箍件3包括一对钢板31和耳板32,所述钢板31呈半圆弧型,两个钢板31形成一个完整的圆并套设于钢管柱2外表面上,耳板32与对应钢板31呈一体成型设置,螺栓件将相对的两个耳板32锁紧固定,即使得一对钢板31实现固接,使得抱箍件3能够套设固定于钢管柱2外,型钢4焊接固定于钢板31上,即通过抱箍件3使得型钢4与钢管柱2固接,由于焊接在型钢4与抱箍件3之间进行,无需在钢管柱2上直接进行焊接,有效避免钢管柱2上出现连贯弱面的情况,较好的保证了钢管柱2的质量,使得支撑结构更加稳固;型钢4与抱箍件3在工厂焊接完成后呈一体设置,在深基坑5开挖现场进行使用,能够减少现场的作业量;另外,型钢4与抱箍件3焊接后产生缝隙用高压灌浆料填充密实形成整体结构以提高整体结构的稳定性。

34.在其中一实施例中,需要说明的是,在相邻两个钢管柱2之间可以用一个型钢4或多个型钢4进行连接,如图3-图4所示,在本实施例中,相邻两个所述钢管柱2之间设有多个所述型钢4,靠近所述钢管柱2的所述型钢4一侧与所述抱箍件3焊接固定,另一侧与相邻的型钢4固接,另外各所述型钢4的两侧均与相邻的所述型钢4固接,在相邻两个钢管柱2之间设置多个型钢4,型钢4安装时减轻作业人员拿取的重量,有利于型钢4的安装;并且能够根据相邻两个钢管柱2之间的间距不同调整型钢4的设置数量,能够适配更多的使用场景。

35.作为优选的实施方式,所述用于深基坑盖挖施工的永临结合型钢内支撑还包括连接板6,相邻两个所述型钢4通过所述连接板6固接,所述连接板6可以设为一个或多个,其数量可根据需要进行调整,在本实施例中,连接板6设有多个,通过多个连接板6能够更稳固的将相邻两个所述型钢4固接。

36.上述实施方式仅为本实用新型的优选实施方式,不能以此来限定本实用新型保护的范围,本领域的技术人员在本实用新型的基础上所做的任何非实质性的变化及替换均属于本实用新型所要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。