1.本发明涉及建筑技术领域,特别地是一种明挖现浇地下综合管廊移动台模一体化施工工法。

背景技术:

2.为集约利用城市建设用地,提高城市工程管线建设安全与标准,统筹安排城市工程管线在综合管廊内的敷设,可以保证城市综合管廊工程建设做到适用、经济合理、技术先进,便于施工和维护。综合管廊将电力、通信、燃气供热、给排水等各种工程管线集于一体,设有专门的检修口、吊装口和监测系统,实施统一规划、统一设计、统一建设和管理,是保障城市运行的重要基础设施和“生命线”。

3.在发达国家,地下管廊已经存在了一个多世纪,基于管廊的各种优势,国家高度重视推进城市地下综合管廊建设,从2013年至今,全国已开始大量兴修综合地下管廊,地下管廊已成为一种不可阻挡的趋势。但传统管涵施工需要耗费大量的木材资源,不符合低碳绿色的施工的理念,如采用组合小钢模则难以保证廊体的外观质量。需要提供一种技术先进的工法解决上述问题。

技术实现要素:

4.本发明的目的在于提供一种具有明显的社会效益和经济效益,具有推广应用价值的明挖现浇地下综合管廊移动台模一体化施工工法。

5.本发明通过以下技术方案实现的:

6.一种明挖现浇地下综合管廊移动台模一体化施工工法,包括以下步骤:

7.步骤s1、通过监控测量,确定施工作业;

8.步骤s2、施工准备,进行移动台模底板外拼接;

9.步骤s3、节段管廊底板施工;

10.步骤s4、支模系统调整,并进行钢筋制作及绑扎;

11.步骤s5、设备外模板、预埋件安装、沉降缝或施工缝安装;

12.步骤s6、墙体及底板砼浇,并对混凝土进行养护;

13.步骤s7、移动台模脱模、外模拆除以及模板清理;

14.步骤s8、防水层施工;

15.步骤s9、基坑回填。

16.进一步地,所述移动钢模包括模板、支模系统机架、模板浇筑支撑机构和液压控制系统;所述支模系统机架通过液压控制系统控制升降,所述支模系统机架通过模板浇筑支撑机构进行支撑设备。

17.进一步地,所述模板包括侧模、顶模和肩模;所述侧模通过侧模油缸驱动伸缩;所述顶模通过顶模油缸驱动伸缩、所述肩模通过肩模油缸驱动伸缩;同时通过所述侧模、顶模和肩模的拼装连接,使所述模板形成一个整体。

18.进一步地,所述模板浇筑支撑机构包括可调螺杆式支撑杆;所述模板通过所述可调螺杆式支撑杆支撑在机架上;所述调螺杆式支撑杆的一端通过旋转支座固定在机架上,另一端为顶托结构。

19.进一步地,所述液压控制系统主要由油泵电机、油缸电磁阀、液压滤油器、集成块和管路系统组成。

20.进一步地,所述支模系统机架包括行走系统;所述行走系统主要由钢轮组件和行走液压油缸组成,所述行走系统在轨道上行走,从而实现纵向移动。

21.进一步地,所述步骤s2中,第一次支模时,将组装好的移动台模牵引到预定位置,调整好前后和左右的距离后,用挂车组件将台模设备整体顶升到标高;其次用相应油缸组件将顶模、肩模、内模等顶到预定位置,并用模板的各支撑组件进行拧紧固定;最后用挂车支撑组件进行将整个台模设备顶紧固定。

22.进一步地,后续管廊节段支模时,只需要对模板清理、脱模剂涂抹;其操作是台模设备模板在收缩状态时使用清扫工具进行模具表面清理,然后再使用按照比例调兑的脱模剂用滚刷在模板内侧均匀涂抹。

23.进一步地,所述步骤s7中,当混凝土强度达到设计拆模强度后,方可进行模板拆除,拆模工序如下:

24.拆除底板连接螺母、上部连接拉杆

→

内、外模拆卸

→

顶模拆卸

→

支撑油缸顶升

→

轨道输送

→

内部框架移动到下一施工节段重复支模工序

→

施工垃圾清理。

25.进一步地,模板拆除完后,通过行走系统移动到下一节段施工,在移动过程中,首先安排工作员对行进路段钢筋进行校正,内模与顶模必须通过油缸收缩到最大位置,操作员注意观察,严禁碰撞廊体及钢筋。

26.本发明的有益效果:

27.1、移动钢台模整体性好,稳定性强。利用移动台模的整体性,减少模板钻孔布置拉筋,避免拆模以后留下大量的拉筋孔需要处理,影响管廊的外观质量,同时,也节省了大量的拉筋。

28.2、简易性好。台模内部用定型钢桁架做支撑系统,前期投入较大,但在后期运行过程中,不需要大量的人工和机械来搬运钢架和模板,减少大量人工费用。

29.3、机动性强。采用钢模台车在相邻管廊之间的移动方便快捷,省去了大量安装和拆卸时间,对工程成本和工期控制有利。

30.4、模板拼装工作量小。移动台模只需在第一个施工段使用前,拼装合格就位,保证各个模板缝符合要求,使其平整。在后续使用时只需与上一次浇筑的管廊面紧密接触,通过对油缸的控制,就能确保其垂直度、平整度及标高符合设计及规范验标的要求。

31.5、模板拆卸移动方便。当完成每一个施工段混凝土浇筑,需要移动设备进入下一个施工段时,只需将支撑丝杆按一定顺序微调内收,再用液压油缸使模板脱离已浇筑混凝土面,而不必将模板逐一拆离设备机架。

32.6、周转期短,施工进度快。移动台模设备每9~10天可以完成(从钢筋安装至拆模)一个施工段,而支架钢(木)模需要13~14天时间。

附图说明

33.图1为本发明的移动台模施工工艺流程图。

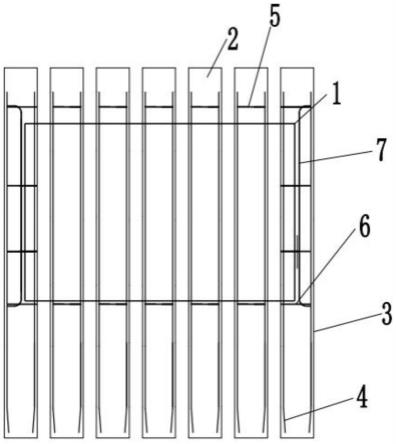

34.图2为本发明的模板状态图。

35.图3为本发明的移动台模设备正面图。

36.图4为本发明的模板浇筑状态图之一。

37.图5为本发明的模板浇筑状态图之二。

38.图6为本发明的模板脱模状态图。

39.图7为本发明的管廊构造横断面图。

具体实施方式

40.下面将结合附图以及具体实施例来详细说明本发明,在此以本发明的示意下面将结合附图以及具体实施例来详细说明本发明,在此以本发明的示意性实施例及说明用来解释本发明,但并不作为对本发明的限定。

41.需要说明,在本发明中如涉及“第一”、“第二”的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

42.在本发明中,除非另有明确的规定和限定,术语“连接”应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

43.参照图1,一种明挖现浇地下综合管廊移动台模一体化施工工法,包括以下步骤:

44.步骤s1、通过监控测量,确定施工作业;

45.步骤s2、施工准备,进行移动台模底板外拼接;

46.步骤s3、节段管廊底板施工;

47.步骤s4、支模系统调整,并进行钢筋制作及绑扎;

48.步骤s5、设备外模板、预埋件安装、沉降缝或施工缝安装;

49.步骤s6、墙体及底板砼浇,并对混凝土进行养护;

50.步骤s7、移动台模脱模、外模拆除以及模板清理;

51.步骤s8、防水层施工;

52.步骤s9、基坑回填。

53.参照图2和图3,,具体的,本实施例方案中,所述移动钢模包括模板、支模系统机架、模板浇筑支撑机构和液压控制系统;所述支模系统机架通过液压控制系统控制升降,所述支模系统机架通过模板浇筑支撑机构进行支撑设备。

54.具体的,本实施例方案中,所述模板包括侧模、顶模和肩模;所述侧模通过侧模油缸驱动伸缩;所述顶模通过顶模油缸驱动伸缩、所述肩模通过肩模油缸驱动伸缩;同时通过

所述侧模、顶模和肩模的拼装连接,使所述模板形成一个整体,从而加快施工进度。通过对油缸的控制,可以调整模板位置,以适用于不同截面管廊的现浇施工。本发明采用移动台模整体支拆施工工艺,避免了顶板脚手架及模板的反复装拆,提高了功效,大大缩短了施工周期。传统施工方法需要很多模板工、架子工等施工人员,而采用移动台车,以四舱室管廊为例,只要6~8人即可完成操作,大大的节省了人工费用。

55.具体的,本实施例方案中,所述模板浇筑支撑机构包括可调螺杆式支撑杆;所述模板通过所述可调螺杆式支撑杆支撑在机架上;所述调螺杆式支撑杆的一端通过旋转支座固定在机架上,另一端为顶托结构。需要说明的是,在浇筑之前将可调螺杆式支撑杆旋转伸出,对模板进行顶托支撑。而机架底部由重型挂车支撑装置支撑。在不同里程段,管廊舱室宽度需要根据内置管道大小不同进行调整,模板支撑机构可以通过调节液压油缸和可调螺杆式支撑杆调整台模支撑宽度,顶模加宽部分采用另外预备的钢模进行组拼。

56.具体的,本实施例方案中,所述液压控制系统主要由油泵电机、油缸电磁阀、液压滤油器、集成块和管路系统组成。需要说明的是,液压控制系统由4kw油泵电机提供液压动力。总计12个油缸电磁阀组成,液压站安装在设备端头,电磁阀组在集成安装,各密封部位不得有漏油现象;电磁阀及油泵电机带有防护罩;液压站到各油缸之间的连接使用硬管连接,只有肩部模板的油缸有大约1m长的软管进行连接;油箱容积240l,系统压力:16mpa;额定流量:8.5l/min;油缸油口螺纹都统一为m18

×

1.5。

57.具体的,本实施例方案中,所述支模系统机架包括行走系统;所述行走系统主要由钢轮组件和行走液压油缸组成,所述行走系统在轨道上行走,从而实现纵向移动。

58.需要说明的是,本发明还包括电气控制系统:

59.1、设备总电控箱留有接电插口,方便现场施工段接电使用,接入电压380v;

60.2、设备电器控制固定部分由一个电控箱固定安装在支模机端头,油泵电机控制系统、电磁阀控制系统、遥控装置接收系统;电器控制遥控部分为肩挂式遥控器,可对上述设备功能进行遥控控制;遥控面板上留有急停按钮,设备运行过程中出现紧急情况时可通过此按钮停止动作;

61.3、控制系统可提供支模系统内部led灯照明;

62.4、控制箱为不锈钢柜体,固定在设备上的控制箱装有总电源开关、急停开关;供电不稳定时设备自动进行关机保护。

63.具体的,本实施例方案中,所述步骤s2中,第一次支模时,将组装好的移动台模牵引到预定位置,调整好前后和左右的距离后,用挂车组件将台模设备整体顶升到标高;其次用相应油缸组件将顶模、肩模、内模等顶到预定位置,并用模板的各支撑组件进行拧紧固定;最后用挂车支撑组件进行将整个台模设备顶紧固定。

64.具体的,本实施例方案中,后续管廊节段支模时,只需要对模板清理、脱模剂涂抹;其操作是台模设备模板在收缩状态时使用清扫工具进行模具表面清理,然后再使用按照比例调兑的脱模剂用滚刷在模板内侧均匀涂抹。在顶升过程中,由一个人通过操作控制按钮控制整个升降,使其步调保持一致,防止倾倒和设备整体滑移,整个操作方便简单。

65.如图4和图5所示,当进行加宽段廊体浇筑时,只需在顶板两侧各增设一块加宽模板,并通过对模板支撑机构及液压控制系统的调整,即可以实现不同截面尺寸的管廊的浇筑。

66.参照图6,具体的,本实施例方案中,所述步骤s7中,当混凝土强度达到设计拆模强度后,方可进行模板拆除,拆模工序如下:

67.拆除底板连接螺母、上部连接拉杆

→

内、外模拆卸

→

顶模拆卸

→

支撑油缸顶升

→

轨道输送

→

内部框架移动到下一施工节段重复支模工序

→

施工垃圾清理。

68.需要说明的是,竖向结构模板拆除条件:混凝土终凝,拆模时不会导致现浇结构破坏。一般在混凝土浇筑完成至少24小时后才能拆除。

69.模板拆除条件:现浇结构板拆模混凝土强度必须满足《混凝土结构工程施工质量验收规范》(gb50204-2015)的相关要求才能拆除。由于现浇结构板一般拆模较早,板砼必须待项目试验员留设的同条件养护试块强度报告表明符合拆模条件后,由项目施工员签署拆模许可证后方可进行模板拆除。

70.在模板拆除过程中,如发现影响结构、安全、质量问题时,应暂停拆除,经过处理后方可拆除。模板拆除后应随即进行修整及清理,整平后涂刷隔离剂,以便到下一节段使用。

71.具体的,本实施例方案中,模板拆除完后,通过行走系统移动到下一节段施工,在移动过程中,首先安排工作员对行进路段钢筋进行校正,内模与顶模必须通过油缸收缩到最大位置,操作员注意观察,严禁碰撞廊体及钢筋。

72.本发明采用移动台模设备,每9~10天可以完成(从钢筋安装至拆模)一个施工段,而支架钢(木)模需要13~14天时间。大大提高了施工进度,在节约工期上效果明显。

73.采用移动台模设备,整个施工过程用3个台车技工及数名辅助工人替换掉了25~30个模板及架子工师傅,且效率高工期短;移动台模施工的管廊外观质量好,可以减少二次修补费用,在节约人工成本上效果明显。

74.移动模架设备在使用过程中几乎没有损耗,而传统木模支架系统所采用的木方及胶合板材周转次数有限,需要消耗大量的木材资源,而且成本高。因而采用移动台模设备具有较好的环境效益。

75.实施例1,工程概况:某市国际低碳城启动区—综合管廊工程二期工程项目为综合管廊的新建及相关道路。

76.管线的改迁和恢复工程,全长约1406.6米,设有四个管线舱。管廊布置在现状道路的车道、人行道及绿化带下。

77.管廊基底埋深约为8.0m以内,因管廊紧邻市政道路、村民建筑,为保护现状道路、现状地下管线和现状村民建筑,综合管廊基坑无法采用大开挖形式施工,必须采用直立支挡措施。为严格控制基坑变形和地下水降落,尽量规避社会影响,基坑采用咬合桩 内支撑的形式进行支挡。

78.参照图7,本工程采用补偿收缩混凝土(掺复合纤维),其限制膨胀率为0.025%。结构混凝土强度等级c35,混凝土抗渗等级:p8。

79.施工情况

80.项目自2018年6月底开始基坑支护桩施工,并随着支护桩施工进度逐步进行基坑开挖及横向支撑施工。2018年12月中旬首段基槽验收后,开始采用移动台模设备进行管廊主体结构及附属工程施工,管廊纵向平均约26m为一个节段,节段之间设置变形缝一道。至2020年3月初,已完成管廊主体结构施工,基本能保证9~10天完成一个施工节段。从整个施工过程来看,管廊结构质量及日常安全状况良好。

81.结果评价移动模板台车施工地下综合管廊与其他施工方法相比,具有如下优点:

82.模板台车整体性好,稳定性强。利用台车的整体性,内模无需钻孔布置拉筋,避免拆模以后留下大量的拉筋孔需要处理,影响管廊的外观质量。同时,也节省了大量的拉筋。

83.模板台车只需在第一个施工段使用前,拼装合格到位,保证各个模板缝符合要求,打磨平整。在后续使用时只需与上一次浇注的砼涵身紧密接触,通过对支撑螺杆进行调节,就能确保其垂直度、平整度及标高符合设计及现行规范验标的要求。

84.当完成每一个施工节段混凝土浇注,需要移动模板台车进入下一个施工节段时,只需将支撑螺杆按一定顺序内收,使模板脱离已浇注混凝土面,而不必将模板逐一拆离台车骨架。

85.机械化程度高、施工速度快。对于模板台车周转,台车每5~7天可以完成(从钢筋安装至拆模)一个施工段,而组合钢模则需要7~10天时间。

86.总之,采用移动台模施工综合效益显著,是可广泛采用和推广的施工技术,倍受建设、设计、监理等各单位的重视,多次组织单位来观摩学习。项目自2018年6月开工以来,整体施工过程中情况良好,无安全质量事故发生,得到了各方的高度评价。

87.以上对本发明实施例所提供的技术方案进行了详细介绍,本文中应用了具体个例对本发明实施例的原理以及实施方式进行了阐述,以上实施例的说明只适用于帮助理解本发明实施例的原理;同时,对于本领域的一般技术人员,依据本发明实施例,在具体实施方式以及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。