1.本发明涉及太阳能技术领域,特别是涉及一种耐热冲击测试方法和光伏组件。

背景技术:

2.在玻璃的一些使用场景中,需要对玻璃的耐热冲击性能进行评估。例如,在光伏组件中,光伏组件的热斑会导致光伏组件中的玻璃爆裂,影响光伏组件的发电量和使用安全。在光伏组件的生成过程中,需要对所用的玻璃进行耐热冲击测试,确定玻璃的耐热冲击性能是否符合要求。

3.相关技术中,针对玻璃的耐热冲击测试,首先将玻璃样品放置在接近100度的烘箱中,保持若干小时后,从烘箱中取出玻璃样品立即放入冰水混合物中,若玻璃样品出现爆裂,则说明玻璃样品所在批次的玻璃耐热冲击性能不符合要求,反之则确定该批次的玻璃符合要求。由此可知,相关技术中的耐热冲击测试过程所用时间较长,效率较低。

技术实现要素:

4.本发明提供一种耐热冲击测试方法和光伏组件,旨在解决玻璃的耐热冲击测试效率较低的问题。

5.本发明实施例提供了一种耐热冲击测试方法,包括:

6.在玻璃的边缘选定检测区域;

7.加热所述检测区域达到目标温度;

8.在设定时间内,玻璃的所述检测区域经受设定温度差值的温度变化的情况下,根据玻璃的爆裂情况确定玻璃的耐热冲击性能。

9.可选地,所述玻璃为玻璃成品,所述玻璃用于光伏组件。

10.可选地,所述检测区域的面积大于或等于0.2平方厘米,和/或,所述检测区域的面积小于900平方厘米。

11.可选地,所述检测区域与所述玻璃的拐角之间的距离大于或等于10毫米;和/或,所述检测区域与所述玻璃的边沿之间的距离小于或等于5毫米。

12.可选地,所述在玻璃的边缘选定检测区域,包括:在所述玻璃的边缘选定间隔的多个检测区域。

13.可选地,所述间隔的多个检测区域环绕玻璃中心。

14.可选地,所述加热的方式包括:热风加热或加热件加热。

15.可选地,在玻璃的边缘选定检测区域之后,在加热所述检测区域达到目标温度之前,还包括:在所述检测区域的外围设置隔热件。

16.可选地,所述玻璃包括相对的第一面和第二面;所述加热所述检测区域达到目标温度,包括:

17.对玻璃的检测区域的第一面进行加热;

18.测量所述检测区域的第二面的温度;

19.比较所述检测区域的第二面的温度与目标温度。

20.可选地,所述设定时间小于或等于1分钟。

21.可选地,所述在设定时间内,玻璃的所述检测区域经受设定温度差值的温度变化的情况下,根据玻璃的爆裂情况确定玻璃的耐热冲击性能,包括:

22.在所述设定时间内,玻璃的所述检测区域从目标温度降低设定温度差值达到第一温度,根据玻璃的爆裂情况确定玻璃的耐热冲击性能;

23.或者,所述在设定时间内,玻璃的所述检测区域经受设定温度差值的温度变化的情况下,根据玻璃的爆裂情况确定玻璃的耐热冲击性能,包括:

24.在设定时间内,玻璃的所述检测区域从第二温度升高设定温度差值达到目标温度,根据玻璃的爆裂情况确定玻璃的耐热冲击性能;其中,玻璃的所述检测区域从第二温度升高设定温度差值达到所述目标温度的过程,与加热所述检测区域达到目标温度的过程为同一过程。

25.可选地,所述根据玻璃的爆裂情况确定玻璃的耐热冲击性能,包括:

26.若所述玻璃在所述检测区域的温度变化达到所述设定温度差值时未出现爆裂,则确定所述玻璃的耐热冲击性能符合要求;

27.若所述玻璃在所述检测区域的温度变化达到起始温度差值之前出现爆裂,则确定所述玻璃的耐热冲击性能不符合要求;所述起始温度差值小于所述设定温度差值;

28.若所述玻璃在所述检测区域的温度变化达到所述起始温度差值之后、且在达到所述设定温度差值之前出现爆裂,则确定爆裂区域的爆点位置,

29.在所述爆点位置位于所述玻璃的边沿的情况下,确定所述玻璃的耐热冲击性能符合要求;

30.在所述爆点位置位于除所述边沿之外的其他位置的情况下,确定所述玻璃的耐热性不符合要求。

31.本发明实施例还提供了一种光伏组件,所述光伏组件包括玻璃,所述玻璃为采用如上所述的耐热冲击测试方法检测耐热冲击性能达标的玻璃。

32.在本发明实施例中,在玻璃的边缘选定检测区域,加热检测区域达到目标温度,在设定时间内,玻璃的检测区域经受设定温度差值的温度变化的情况下,根据玻璃的爆裂情况确定玻璃的耐热冲击性能。在检测过程中,从玻璃的边缘选定检测区域进行加热。由于检测区域的面积可以控制在较小的范围内,因此相对于对整个玻璃或整个玻璃试样进行加热,可以减少加热的玻璃质量,快速完成加热工序,进而可以缩短整个测试过程所需时间,提高耐热冲击测试的工作效率。

附图说明

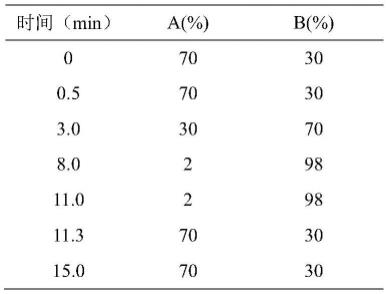

33.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例的描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

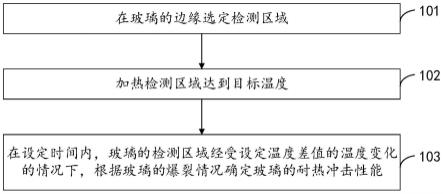

34.图1示出了本发明实施例中的一种耐热冲击测试方法的步骤流程图;

35.图2示出了本发明实施例中的一种玻璃的俯视图;

36.图3示出了本发明实施例中的一种耐热冲击测试的场景示意图。

37.附图标记说明:

38.200-玻璃,201-检测区域,202-边沿,300-测试平台,401-热风枪,402-显示设备。

具体实施方式

39.为了更清楚的介绍本发明,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.参照图1,示出了本发明实施例中的一种耐热冲击测试方法的步骤流程图,该方法可以包括:

41.步骤101、在玻璃的边缘选定检测区域。

42.其中,玻璃的边缘为玻璃表面靠近玻璃边沿的区域。

43.在一种实施例中,在对玻璃进行耐热冲击测试的过程中,首先可以固定玻璃,从玻璃的边缘选择一个或多个区域作为检测区域,然后将检测区域加热到目标温度。如图2所示,图2示出了本发明实施例中的一种玻璃的俯视图,在测试过程中,首先可以通过夹具固定玻璃200,或者将玻璃200放置在水平的测试平台上,使玻璃200固定。在固定玻璃之后,可以从玻璃200一侧的边缘选定一个区域作为检测区域201。检测区域201可以是边缘中的一个较小的区域,也可以是一个较大的区域。检测区域201的面积大于或等于0.2平方厘米,例如检测区域201的面积可以是0.2平方厘米、0.25平方厘米、0.4平方厘米、0.55平方厘米、0.7平方厘米、1平方厘米、1.7平方厘米、2.5平方厘米等。检测区域的面积不低于0.2平方厘米时,可以使测试过程中的热冲击作用在较大的区域,便于用户观察玻璃在受到热冲击时的变化情况。检测区域201的面积可以小于900平方厘米。例如,检测区域201的面积可以是890平方厘米、800平方厘米、700平方厘米、600平方厘米、500平方厘米、300平方厘米、200平方厘米、80平方厘米、50平方厘米、20平方厘米、10平方厘米、5平方厘米、2.5平方厘米等。此时,相对于玻璃试样,检测区域201的面积较小。在实际应用中,检测区域可以是圆形区域,也可以是矩形区域或者其它不规则形状的区域,检测区域的具体形状可以根据需求设置。检测区域的面积可以根据玻璃的面积设置,玻璃的面积较大时,玻璃的边缘的面积较大,可以选择较大面积的检测区域,玻璃的面积较小时,玻璃的边缘的面积较小,可以选择较小面积的检测区域,本实施例对检测区域的形状和面积不做限制。

44.可选地,玻璃为玻璃成品,玻璃用于光伏组件。玻璃可以是应用于光伏组件的玻璃成品,玻璃成品可以是光伏组件中的组件盖板或者组件背板。需要说明的是,当玻璃为玻璃成品时,玻璃成品的面积远大于在先技术中耐冲击测试所用的玻璃样品。

45.本发明实施例中,测试过程中可以直接对用于光伏组件的玻璃成品进行测试,不需要制作玻璃样品,可以提高测试效率。同时,在实际生产中,玻璃样品往往无法准确表征玻璃成品的耐热冲击性能。直接对玻璃成品进行测试时,相比于对玻璃样品的测试,可以更准确的确定玻璃成品的耐热冲击性能是否符合要求。进一步的,由于测试效率的提高,可以提高整个光伏组件的制造效率。

46.步骤102、加热检测区域达到目标温度。该目标温度为加热步骤的最终温度。加热

至该目标温度后停止加热。目标温度可以为100℃、120℃、125℃、130℃、140℃、150℃、170℃、180℃、190℃、200℃或210℃等。

47.步骤103、在设定时间内,玻璃的检测区域经受设定温度差值的温度变化的情况下,根据玻璃的爆裂情况确定玻璃的耐热冲击性能。

48.其中,设定温度差值不低于耐热冲击测试所需的温度差值,设定时间用于控制检测区域在设定时间内的温度变化达到设定温度差值,即在设定时间内,使检测区域经受设定温度差值的热冲击,观察玻璃是否爆裂,根据爆裂情况确定玻璃是否可以承受设定温度差值的热冲击,以判断玻璃的耐热冲击性能是否符合要求。设定时间小于或等于1分钟(min),设定时间例如27秒、30秒、43秒、50秒或60秒等。设定时间不高于1分钟,可以使检测区域在较短的时间内经受设定温度差值的温度变化,使检测区域受到热冲击,以判断玻璃的耐冲击性能是否符合要求。该设定温度差值可以为100℃、110℃、120℃、130℃、140℃、150℃等。

49.本实施例中,在选定检测区域之后,可以在检测区域的一侧对检测区域进行加热,在相对的另一侧通过温度传感器测量检测区域的温度,先将检测区域加热到目标温度,然后对检测区域进行降温处理。在降温过程中,快速对检测区域进行降温,使检测区域的温度变化量在设定时间内达到设定温度差值,以使检测区域在设定时间内经受设定温度差值的温度变化。或者,在选定检测区域之后,在检测区域的一侧对检测区域进行加热,在相对的另一侧通过温度传感器测量检测区域的温度,在加热过程中快速加热,使检测区域的温度变化量在设定时间内达到设定温度差值,以使检测区域在设定时间内经受设定温度差值的温度变化。

50.可选地,加热的方式包括:热风加热或加热件加热。

51.在一种实施方式中,可以通过热风加热的方式对检测区域进行加热。例如,可以通过热风枪对检测区域进行加热,在选定检测区域之后,可以将热风枪的吹风口对准图2所示的检测区域201,向检测区域201提供热风,通过热风对检测区域进行快速加热。实际应用中,也可以通过其它加热装置对检测区域进行热风加热,热风加热的具体实现方法可以包括但不限于上述举例。

52.在另一种实施方式中,可以通过加热件对检测区域进行加热。加热件例如半导体加热片。在选定检测区域之后,可以将半导体加热片通过高温胶带固定在检测区域上,向半导体加热片通电,使半导体加热片发热,对检测区域进行加热。加热件也可以是电热丝等加热件,加热件的具体类型可以根据需求设置,本实施例对此不做限制。

53.本发明实施例中,通过热风加热或加热件加热的方式对检测区域进行加热时,加热方式简单,可以使检测区域的温度快速达到目标温度,使检测区域在设定时间内经受设定温度差值的温度变化。

54.可选地,步骤103可以包括:

55.方式一:在设定时间内,玻璃的检测区域从目标温度降低设定温度差值达到第一温度,根据玻璃的爆裂情况确定玻璃的耐热冲击性能。

56.方式二:在设定时间内,玻璃的检测区域从第二温度升高设定温度差值达到目标温度,根据玻璃的爆裂情况确定玻璃的耐热冲击性能;其中,玻璃的检测区域从第二温度升高设定温度差值达到目标温度的过程,与加热检测区域达到目标温度的过程为同一过程。

57.在一种实施方式中,可以通过降温的方式,使检测区域在设定时间内经受设定温度差值的温度变化。在该方式中,目标温度为降温起始温度,第一温度为降温终止温度,降温起始温度与降温终止温度之间的温度差值等于设定温度差值。在设定时间内,可以将检测区域的温度从降温起始温度降低至降温终止温度,以使检测区域在设定时间内经受设定温度差值的温度变化。在步骤102中对检测区域进行加热,将检测区域加热到目标温度后,对检测区域进行降温,使检测区域从目标温度降低设定温度差值之后达到第一温度,以使检测区域在设定时间内经受设定温度差值的温度变化。例如,若设定温度差值为170度,目标温度可以设置为170度,第一温度可以设置为0度;或者,目标温度可以设置为185度,第一温度可以设置为15度;或者,目标温度可以设置为193度,第一温度可以设置为23度。以目标温度为170度,第一温度为0度为例,首先可以采用缓慢加热或者快速加热的方式将检测区域加热到目标温度,然后开始对检测区域进行降温,使检测区域的温度在设定时间内从目标温度170度降低至第一温度0度,以使检测区域在设定时间内经受设定温度差值的温度变化。在降温过程中,可以在检测区域固定一个半导体制冷片,给半导体制冷片通电,通过半导体制冷片对检测区域进行降温,使检测区域的温度在设定时间内从170度降低至0度。也可以采用其它方式对检测区域进行降温,例如可以直接将检测区域所在的边缘置于冷却液中,通过冷却液使检测区域的温度在设定时间内从170度降低至0度,或者直接将冷却液喷淋到检测区域上,对检测区域进行降温。冷却液例如冰水混合物,冷却液的具体类型和降温方式可以根据需求设置,本实施例对此不做限制。其中,第一温度和目标温度可以根据测试需求具体设置,第一温度和目标温度之间的温度差值与设定温度差值保持一致即可。

58.在另一种实施方式中,可以通过直接加热的方式,使检测区域在设定时间内经受设定温度差值的温度变化。在该方式中,目标温度为加热终止温度,第二温度为加热起始温度,加热起始温度与加热终止温度之间的温度差值等于设定温度差值。在设定时间内,可以将检测区域的温度从加热起始温度加热至加热终止温度,以使检测区域在设定时间内经受设定温度差值的温度变化。在加热过程中,使检测区域的温度在设定时间内从第二温度升高设定温度差值之后达到目标温度,以使检测区域的在设定时间内经受设定温度差值的温度变化。例如,若设定温度差值为170度,第二温度可以为玻璃所处的环境温度30度,则目标温度可以设置为200度。在加热之前,首先可以将玻璃在30度的环境中放置一定时长,使玻璃的温度达到30度,然后选定检测区域,并对检测区域进行加热,使检测区域的温度在设定时长内从30度加热到200度,以使检测区域在设定时长内经受的温度变化达到设定温度差值170度。其中,第二温度也可以高于环境温度或低于环境,例如环境温度为20度,第二温度可以30度或10度。在加热过程中,首先将检测区域加热到第二温度30度,然后继续进行加热,使检测区域的温度在设定时间内,从第二温度30度加热到目标温度200度。第二温度和目标温度可以根据测试需求具体设置,第二温度和目标温度之间的温度差值与设定温度差值保持一致即可。

59.在本发明实施例中,可以通过直接加热的方式使检测区域在设定时间内经受设定温度差值的温度变化,在该方式下,只需对检测区域进行加热,不需要对检测区域进行降温处理,操作简单,可以提高测试效率。

60.可选地,根据玻璃的爆裂情况确定玻璃的耐热冲击性能,包括:

61.若玻璃在检测区域的温度变化达到设定温度差值时未出现爆裂,则确定玻璃的耐

热冲击性能符合要求;

62.若玻璃在检测区域的温度变化达到起始温度差值之前出现爆裂,则确定玻璃的耐热冲击性能不符合要求;起始温度差值小于设定温度差值;

63.若玻璃在检测区域的温度变化达到起始温度差值之后、在达到设定温度差值之前出现爆裂,则确定爆裂区域的爆点位置,

64.在爆点位置位于玻璃的边沿的情况下,确定玻璃的耐热冲击性能符合要求;

65.在爆点位置位于除边沿之外的其他位置的情况下,确定玻璃的耐热性不符合要求。

66.其中,检测区域在设定时间内经受设定温度差值的温度变化之后,若玻璃未出现爆裂,说明玻璃可以经受设定温度差值的热冲击,玻璃的耐热冲击性能符合要求。而当玻璃出现爆裂时,需要根据爆裂时的温度差值,以及爆裂区域的爆点位置,确定玻璃是否可以经受设定温度差值的热冲击,判断玻璃的耐热性能是否符合要求。爆裂区域为玻璃经受设定温度差值的温度变化之后,玻璃在热冲击下出现裂缝的区域,爆点为爆裂区域的起点,也是爆裂区域中裂缝的起点。

67.本实施例中,在通过方式一或方式二使检测区域在设定时间内经受设定温度差值的温度变化之后,若玻璃未出现爆裂,可以确定玻璃在经受设定温度差值的热冲击之后不会发生爆裂,可以确定玻璃的耐热冲击性能符合要求。结合上述举例,在降温过程中,检测区域的温度在设定时间内从目标温度降低至第一温度之后,若玻璃未出现爆裂的情况,可以确定玻璃的耐热冲击性能符合要求。同理,在加热过程中,检测区域的温度在设定时间内从第二温度加热到目标温度之后,若玻璃未出现爆裂的情况,可以确定玻璃在经受设定温度差值的热冲击之后不会爆裂,玻璃的耐热冲击性能符合要求。

68.在一种实施方式中,可以设置起始温度差值,起始温度差值低于设定温度差值,在通过方式一或方式二使检测区域在设定时间内经受设定温度差值的温度变化过程中,在检测区域的温度变化量达到起始温度差值之前,若玻璃出现破裂,可以确定玻璃无法承受低于起始温度差值的热冲击,可以确定玻璃的耐热冲击性能不符合要求。结合上述举例,在通过方式一使检测区域在设定时间内经受设定温度差值的温度变化时,可以设置第三温度,第三温度高于第一温度、且小于目标温度,第三温度与目标温度之间的温度差值为起始温度差值。例如,若设定温度差值为170度,起始温度差值为120度,目标温度可以设置为170度,第一温度可以设置为0度,第三温度可以设置为50度。在降温过程中,当检测区域的温度从170降低至50度时,温度差值达到起始温度差值120度。在温度达到50度之前,若玻璃出现破裂,可以直接确定玻璃的耐热冲击性能不符合要求。同理,在通过方式二使检测区域在设定时间内经受设定温度差值的温度变化时,可以设置第四温度,第四温度高于第二温度、且低于目标温度,第四温度与第二温度之间的温度差值为起始温度差值。例如,若设定温度差值为170度,起始温度差值为120度,目标温度可以设置为200度,第二温度为环境温度30度,第四温度可以设置为150度。在加热过程中,当检测区域的温度从30加热至150度时,温度差值达到起始温度差值120。在温度达到150度之前,若玻璃出现破裂,可以直接确定玻璃的耐热冲击性能不符合要求。其中,起始温度差值可以根据实际需求具体设置,第三温度可以根据目标温度和起始温度差值设置,第四温度可以根据第二温度和起始温度差值设置,本实施例对此不做限制。

69.本实施例中,在通过方式一使检测区域在设定时间内经受设定温度差值的温度变化的过程中,在开始降温之后的设定时间内,在检测区域的温度变化达到起始温度差值、且未达到设定温度差值之前,若玻璃出现爆裂,此时需要确定爆裂区域的爆点位置。若爆点位置在玻璃的边沿,则说明玻璃的耐热冲击性能符合要求,若爆点位置不在玻璃的边沿,则说明玻璃的耐热冲击性能不符合要求。玻璃的边沿为玻璃表面沿边的部分,如图2所示,玻璃的边沿202矩形玻璃的一侧边沿。当爆点位置位于边沿202时,爆点位置与边沿202重合,当爆点位置不在边沿202时,爆点位置未与边沿202重合。结合上述举例,在降温过程中,在温度降低至50度之后、在温度降低至0度之前,若玻璃出现爆裂时,可以确定爆点位置,若爆点位置在玻璃的边沿,则说明玻璃的耐热冲击性能符合要求,若爆点位置不在玻璃的边沿,则说明玻璃的耐热冲击性能不符合要求。

70.在通过方式二使检测区域在设定时间内经受设定温度差值的温度变化的过程中,在开始加热之后的设定时间内,在检测区域的温度变化达到起始温度差值、且未达到设定温度差值之前,若玻璃出现爆裂,此时需要确定玻璃的爆点位置。若爆点位置在玻璃的边沿,则说明玻璃的耐热冲击性能符合要求,若爆点位置不在玻璃的边沿,则说明玻璃的耐热冲击性能不符合要求。结合上述举例,在加热过程中,在温度加热至150度之后、在温度达到200度之前,若玻璃出现爆裂时,确定爆点位置,若爆点位置在玻璃的边沿,则说明玻璃的耐热冲击性能符合要求,若爆点位置不在玻璃的边沿,则说明玻璃的耐热冲击性能不符合要求。

71.在本发明实施例中,在降温过程和升温过程中,若玻璃爆裂,可以停止降温或停止加热,根据当前时刻的温度变化和爆点位置确定玻璃的耐热冲击性能是否符合要求。结合上述举例,在降温过程和加热过程中,在检测区域的温度变化达到起始温度差值之前玻璃爆裂,可以停止加热或停止降温,直接确定玻璃的耐热冲击性能不符合要求;同样的,在检测区域的温度变化达到起始温度差值、且未达到设定温度差值之前,若玻璃出现爆裂,可以停止加热或停止降温,根据爆裂位置可以确定玻璃的耐冲击性能是否符合要求。

72.综上所述,本实施例中,在玻璃的边缘选定检测区域,加热检测区域达到目标温度,在设定时间内,玻璃的检测区域经受设定温度差值的温度变化的情况下,根据玻璃的爆裂情况确定玻璃的耐热冲击性能。在检测过程中,从玻璃的边缘选定检测区域进行加热。由于检测区域的面积可以控制在较小的范围内,因此相对于对整个玻璃或整个玻璃试样进行加热,可以减少加热的玻璃质量,快速完成加热工序,进而可以缩短整个测试过程所需时间,提高耐热冲击测试的工作效率。

73.并且,测试过程中不需要制作玻璃样品,操作简单快捷,可以减少测试时间,提高测试效率。可以直接对玻璃成品进行测试,相比于对玻璃样品的测试,可以更准确的确定玻璃成品是否符合要求。

74.可选地,检测区域与玻璃的拐角之间的距离大于或等于10毫米;和/或,检测区域与玻璃的边沿之间的距离小于或等于5毫米。

75.在一种实施方式中,在选定检测区域的过程中,可以使检测区域与玻璃的拐角之间的距离大于或等于10毫米。例如,检测区域与玻璃的拐角之间的距离可以为10mm、11mm、11.5mm、14mm、15mm、20mm、25mm、30mm等。检测区域与玻璃的拐角之间的距离大于或等于10毫米时,可以将检测区域选定在远离玻璃拐角的位置。由于玻璃的拐角会存在开孔和气泡

等结构,开孔和气泡会降低玻璃的耐热冲击性能,将检测区域设置在远离拐角的位置可以避免开孔和气泡影响测试的准确性。其中,当玻璃表面涂有釉料时,也可以将检测区域选定在远离釉料叠加的位置,避免釉料叠加位置影响测试的准确性。

76.可选地,检测区域与玻璃的边沿之间的距离小于或等于5毫米。如图2所示,检测区域201与玻璃200的边沿之间的距离为l,l可以为0,或者大于0、且小于或等于5毫米的数值,例如0.8mm、1mm、1.7mm、2.1mm、3.1mm、3.7mm、4.5mm、5mm。检测区域与玻璃的边沿之间的距离小于或等于5毫米时,可以使检测区域覆盖玻璃的边沿,或者接近玻璃的边沿。在整个玻璃中,玻璃的中心区域的耐热冲击性能较高,而边缘的耐热冲击性能较低。在测试过程中,若从玻璃的中心区域选定检测区域进行测试,可能需要较高的设定温度差值,此时需要采用较为复杂的加热方式或降温方式,不能实现快速、便捷测试的目的。在接近玻璃边沿的位置选择检测区域时,可以降低测试过程中的设定温度差值,降低测试难度。

77.可选地,步骤101可以包括:

78.在玻璃的边缘选定间隔的多个检测区域。

79.在一种实施方式中,可以在玻璃的边缘选定多个检测区域,相邻的两个检测区域之间间隔一定距离。如图2所示,玻璃为矩形玻璃,可以在玻璃的一侧或多侧边缘分别选定多个检测区域,每侧边缘可以选定2、3、4或5等数量的检测区域。在选定多个检测区域之后,可以对每个检测区域依次或同时进行步骤101至步骤103的测试过程,在任意一个检测区域的测试过程中,若确定玻璃的耐热冲击性能不符合要求,则确定整个玻璃的耐热冲击性能不符合要求。当选定多个检测区域进行耐热冲击测试时,可以对玻璃的多个位置进行测试,根据多个位置侧测试结果可以更准确的判断玻璃的耐热冲击性能是否符合要求。

80.可选地,间隔的多个检测区域环绕玻璃中心。

81.在一种实施方式中,多个检测区域可以环绕玻璃的中心设置。如图2所示,在选择检测区域的过程中,可以在每侧边缘分别选定目标数量个检测区域,目标数量可以是2、3、4或5等数量,多个检测区域可以环绕玻璃的中心设置。当多个检测区域环绕玻璃的中心时,多个检测区域可以分别表征玻璃各个位置的耐热冲击性能,从而可以提高耐热冲击测试的准确性。

82.可选地,在玻璃的边缘选定检测区域之后,在加热检测区域达到目标温度之前,该方法还可以包括:在检测区域的外围设置隔热件。

83.在一种实施方式中,在对检测区域进行加热之前,可以在检测区域的外围设置隔热件,以避免热量流失过快,从而使检测区域的温度变化量快速达到目标温度。例如,隔热件可以为湿毛巾,在选定图2所示的检测区域201之后,在加热之前,可以将湿毛巾围绕在检测区域201的外围。若采用半导体加热片进行加热,可以将湿毛巾围绕在加热片的周围。在加热过程中,湿毛巾可以阻挡热量流失,从而可以提高加热速度,同时可以降低加热过程中的功耗。其中,隔热件也可以为木块或其他种类的隔热件。

84.在本发明实施例中,在检测区域的外围设置隔热件,可以使检测区域的温度变化量在设定时间内快速达到目标温度,可以缩短加热时间、降低功耗。

85.可选地,玻璃包括相对的第一面和第二面;加热检测区域达到目标温度,包括:

86.对玻璃的检测区域的第一面进行加热;

87.测量检测区域的第二面的温度;

88.比较检测区域的第二面的温度与目标温度。当检测区域的第二面的温度达到目标温度时,停止加热。

89.在一种实施方式中,玻璃可以是应用于在光伏组件中的玻璃,包括相对的第二面和第一面。在光伏组件中,第一面与光伏组件中的胶膜接触,第一面可以涂覆有釉料,第二面背离胶膜,位于光伏组件的外部,与空气接触。在测试过程中,可以对检测区域的第一面进行加热,并通过温度传感器测量第二面的温度。如图3所示,图3示出了本发明实施例中的一种耐热冲击测试的场景示意图,将玻璃200放置在测试平台300上固定,玻璃的第一面朝上,第二面朝下,使玻璃200的一侧边缘悬空,从悬空的边缘中选定检测区域201。可以将温度传感器粘贴在检测区域201的第二面,在通过热风枪401对检测区域201的第一面进行加热的过程中,通过温度传感器测量第二面的温度,显示设备402与温度传感器连接,可以显示温度传感器采集到的温度。在加热过程中,用户观察显示设备402显示的温度,比较显示的温度与目标温度,当显示的温度达到目标温度时,确定检测区域的温度达到目标温度,可以停止加热。

90.实际应用中,当光伏组件出现热斑时,热斑位于光伏组件的内部,会直接对玻璃的第一面进行加热,而玻璃的第二面位于光伏组件的外部,与第一面的温度存在差异。因此,在检测过程中,对检测区域的第一面进行加热,可以直接模拟热斑对玻璃的加热过程。并且,在检测温度时,对第二面进行检测,可以避免加热装置影响温度传感器的温度,从而可以更准确的测量第二面的温度。

91.可选地,在选定检测区域之前,该方法还可以包括:

92.固定玻璃,并使玻璃的边缘悬空。

93.在一种实施方式中,在固定玻璃的过程中,可以使玻璃的边缘悬空。如图3所示,可以将玻璃200放置在测试平台300上,并使玻璃200的一侧或多侧边缘突出测试平台300的边沿预设长度,使玻璃200的边缘悬空。可以调节测试平台,使玻璃与水平面之间的夹角小于或等于5度,例如0度、1度、2度、3度和5度。玻璃与水平面之间的夹角小于或等于5度时,可以使玻璃处于水平状态或者接近水平状态。

94.其中,也可以通过其他固定装置固定玻璃,使玻璃的边缘悬空。当玻璃的边缘悬空时,可以在检测区域的一侧对检测区域加热或降温,在另一侧通过温度传感器采集检测区域的温度。当玻璃处于水平或接近水平状态,并且玻璃的边缘悬空时,玻璃的边缘不受其他应力的影响,可以避免其他应力对耐热冲击性能力的影响。并且,当边缘悬空时,边缘不与其他物体接触,在加热过程中,可以避免检测区域与其他物体之间的热传导,从而可以避免影响检测区域的温度。

95.可选地,预设长度不低于50毫米、且不高于100毫米。预设长度例如50毫米、60毫米、77毫米、89毫米、90毫米和100毫米等。设置预设长度不低于50毫米、且不高于100毫米时,可以使玻璃的边缘不受其他应力,并且可以便于选定检测区域,以及便于在检测区域的一侧加热、另一侧设置温度传感器。预设长度和预设角度的具体数值可以根据需求设置,本实施例对此不做限制。

96.本发明实施例还以供一种光伏组件,光伏组件中包括玻璃,玻璃为采用如上所述的耐热冲击测试方法检测耐热冲击性能达标的玻璃。

97.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体

实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。