1.本发明属于滚动轴承技术领域,具体涉及一种油脂自输运兼顾表面完整性的滚动轴承及其加工方法。

背景技术:

2.滚动轴承作为旋转机械的重要零部件之一,其在工业中占有重要的地位,其可靠性直接影响设备能否安全、稳定运行。

3.轴承润滑对轴承的性能和寿命有着显著的影响,滚动轴承通常采用脂润滑,脂润滑结构简单,油膜强度高,不易流失,便于密封。润滑脂会经历两个润滑阶段:搅拌阶段和乏脂阶段。在搅拌阶段,由于轴承结构、保持架等共同作用,润滑脂在滚子接触区入口处会经历一段时间的反复滚压与搅拌过程,在此过程中,接触区附近的润滑脂一直比较充足,处于充分润滑状态;然而随着工作时间的增加,越来越多的脂被挤出或甩出接触区,滚子周围的润滑脂量逐渐减少,无法对接触区进行充分的供给,导致接触区进入乏脂润滑状态。在乏脂润滑条件下,改善滚动轴承接触区润滑状态一直是脂润滑乃至轴承工业界的关注点。当接触区油膜厚度变薄,将导致润滑失效,从而使滚动轴承寿命急剧恶化。因而,改善滚动轴承接触区乏脂润滑情况,从而改善滚动轴承接触区润滑效果,对提升滚动轴承使用寿命具有重要意义。

技术实现要素:

4.本发明针对滚动轴承长时间运行,轴承滚道内部经过反复挤压和剪切,轴承接触区处于乏脂润滑状态,导致轴承工作寿命甚至整机工作寿命变短的问题,提出了一种油脂自输运兼顾表面完整性的滚动轴承及其加工方法,在滚动轴承内、外圈滚道表面上以滚道中心为中心线由滚道边缘向滚道中心由疏到密开设对称的梯度微结构,并利用同步送粉为技术特征的激光熔覆沉积技术,在每个微织构中填充基于亲油性不锈钢粉末或亲油性四氧化三铁纳米颗粒粉末制备的填充物,制造完成后对内圈的内圈内表面和内圈滚道、外圈的外圈外表面和外圈滚道以及各填充物突出内圈滚道或外圈滚道表面的部分进行磨削和超精磨削处理,在保证轴承内外圈刚度的前提下,改变滚道表面的润湿性,实现将两侧堆积的润滑脂分离的基础油自发回流至接触区,以改善轴承接触区油膜厚度薄的状态,提高润滑效果,提升轴承的工作寿命。

5.本发明一种油脂自输运兼顾表面完整性的滚动轴承,包括外圈、内圈、保持架和滚珠;所述内圈的内圈滚道和外圈的外圈滚道表面均开设有梯度微结构,所述梯度微结构由沿轴向间距排布的多排微织构组组成,每排微织构组由沿周向间距排布的多个微织构组成;沿滚道边缘至滚道中心方向,各微织构组中微织构由疏到密分布;每个微织构内填充有基于亲油性不锈钢粉末或亲油性四氧化三铁纳米颗粒粉末制备的填充物;内圈滚道表面和外圈滚道表面分别与各自填充物表面平齐,且内圈滚道和外圈滚道的表面波纹度轮廓分别与各自填充物的表面波纹度轮廓连续;内圈滚道、外圈滚道以及各填充物的表面粗糙度一

致。

6.优选地,所述的微织构为长条形、三角形、长方形、正方形、圆形、椭圆形、胶囊形或扇形。

7.更优选地,所述的长条形长边沿滚道宽度方向布置;所述的三角形对称中心线沿滚道宽度方向布置,且三角形的顶点朝向滚道中心;所述的长方形长边沿滚道宽度方向布置;所述的椭圆形长轴沿滚道宽度方向布置;所述扇形的对称中心线沿滚道宽度方向布置,且扇形的顶点朝向滚道边缘。

8.更优选地,所述的胶囊形由两段圆弧段和长度相等的两条直线段组成,两段圆弧段的两端分别通过一条直线段连接,直线段沿滚道宽度方向布置。

9.本发明一种油脂自输运兼顾表面完整性的滚动轴承加工方法,具体如下:

10.步骤一、选用检测合格的原材料,检测尺寸,确定加工余量;加工出外圈和外圈滚道,以及内圈和内圈滚道;

11.步骤二、磨削内圈的两个内圈端面以及外圈的两个外圈端面;

12.步骤三、磨削内圈的内圈内表面,通过外圆磨床加工外圈的外圈外表面;

13.步骤四、磨削内圈滚道、外圈滚道、内圈的内圈外表面以及外圈的外圈内表面;

14.步骤五、固定内圈和外圈,在内圈的内圈滚道和外圈的外圈滚道开设梯度微结构;

15.步骤六、在每个微织构内填充基于亲油性四氧化三铁纳米颗粒或亲油性不锈钢粉末制备的填充物,使内圈滚道上的填充物突出内圈滚道表面,外圈滚道上的填充物突出外圈滚道表面;

16.步骤七、一次或两次磨削冷却后内圈的内圈滚道、外圈的外圈滚道以及各填充物突出内圈滚道或外圈滚道表面的部分;

17.步骤八、一次或两次超精密磨削内圈的内圈内表面和内圈滚道、外圈的外圈外表面和外圈滚道,以及各填充物;

18.步骤九、清洗内圈和外圈。

19.步骤十、将加工好的保持架和滚珠与经步骤九处理后的内圈和外圈进行装配。

20.优选地,步骤二通过平面磨床进行加工,步骤三通过无心磨床进行加工,步骤四通过内圆磨床进行加工,步骤七通过内圆磨床进行加工,步骤八通过超精机进行加工。

21.优选地,步骤五使用激光打标机进行加工。

22.优选地,所述的填充过程选用以同步送粉为技术特征的激光熔覆沉积技术。

23.优选地,步骤九利用煤油清洗内圈和外圈。

24.优选地,步骤十中对装配后的滚动轴承进行消磁处理。

25.本发明与现有技术相比,具有以下有益效果:

26.本发明在滚动轴承内、外圈滚道表面上以滚道中心为中心线由滚道边缘向滚道中心由疏到密开设对称的梯度微结构,并利用同步送粉为技术特征的激光熔覆沉积技术,在每个微织构中填充基于亲油性不锈钢粉末或亲油性四氧化三铁纳米颗粒粉末制备的填充物,制造完成后对内圈的内圈内表面和内圈滚道、外圈的外圈外表面和外圈滚道以及各填充物突出内圈滚道或外圈滚道表面的部分进行磨削和超精磨削处理,最终保证内圈滚道表面和外圈滚道表面分别与各自填充物表面平齐,且内圈滚道和外圈滚道的表面波纹度轮廓分别与各自填充物的表面波纹度轮廓连续,内圈滚道、外圈滚道以及各填充物的表面粗糙

度一致,从而从宏观和微观表面形貌上均保证了内圈滚道和外圈滚道的整体表面完整性;进一步,由于采用较硬的填充物填充微织构,提升了滚动轴承内、外圈刚度,并且由于微织构由滚道边缘到滚道中心由疏到密,填充物材质、形貌又与轴承内、外圈不同,填充材料具有亲油性,能在保证滚动轴承内、外圈刚度的前提下,改变内、外圈滚道表面的润湿性,润湿性对润滑脂析出的基础油起主导作用,实现将两侧堆积润滑脂分离的基础油自发回流至接触区,以改善轴承接触区油膜厚度薄的状态,提高润滑效果,提升轴承的工作寿命。更进一步,采用激光熔覆沉积技术,使得微织构内亲油性不锈钢粉末或亲油性四氧化三铁纳米颗粒粉末成形组织均匀,具有良好的力学性能,且内圈滚道和外圈滚道经过超精磨削处理后,进一步提升刚度。更进一步,采用亲油性不锈钢粉末或亲油性四氧化三铁纳米颗粒粉末同时保证内、外圈刚度和润滑脂基础油自输运效果,这是其它合金或润滑材料所不具备的特性。

附图说明

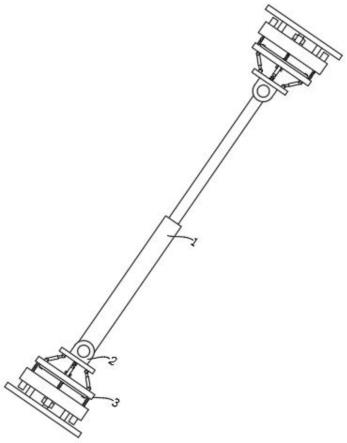

27.图1为本发明的结构立体图;

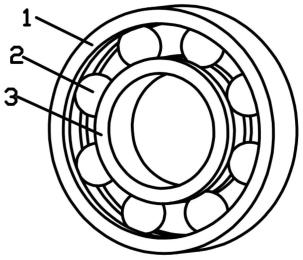

28.图2为本发明中外圈与滚珠接触的示意图;

29.图3为本发明中内圈的立体图;

30.图4为本发明中内圈的结构示意图;

31.图5为本发明的微织构呈长条形的示意图;

32.图6为本发明的微织构呈三角形的示意图;

33.图7为本发明的微织构呈长方形的示意图;

34.图8为本发明的微织构呈正方形的示意图;

35.图9为本发明的微织构呈圆形的示意图;

36.图10为本发明的微织构呈椭圆形的示意图;

37.图11为本发明的微织构呈胶囊形的示意图;

38.图12为本发明的微织构呈扇形的示意图。

具体实施方式

39.下面结合附图对本发明作进一步说明。

40.如图1所示,一种油脂自输运兼顾表面完整性的滚动轴承,包括外圈1、内圈2、保持架和滚珠3;保持架内活动连接有沿周向均布的多个(通常6个以上)滚珠,滚珠3与外圈1的外圈滚道7和内圈2的内圈滚道9均构成滚动磨擦副;滚珠在保持架作用下在内、外圈之间滚动;内圈滚道和外圈滚道表面均开设有梯度微结构,梯度微结构由沿轴向间距排布的多排微织构组组成,每排微织构组由沿周向间距排布的多个微织构组成;沿(内圈滚道或外圈滚道的)滚道边缘(两侧边缘分别标记为12和14,如图4所示)至滚道中心13方向,各微织构组中微织构由疏到密(即各微织构组中微织构的间距由大至小)分布;在每个微织构内填充基于亲油性不锈钢粉末或亲油性四氧化三铁纳米颗粒粉末制备的填充物,填充过程优先选用以同步送粉为技术特征的激光熔覆沉积技术(lcd,laser cladding deposition)实现;内圈滚道表面和外圈滚道表面分别与各自填充物表面平齐,且内圈滚道和外圈滚道的表面波纹度轮廓分别与各自填充物的表面波纹度轮廓连续;内圈滚道、外圈滚道以及各填充物的

表面粗糙度一致。

41.微织构可以在如下多种形状中选用一种:长条形(如图5所示)、三角形(如图6所示)、长方形(如图7所示)、正方形(如图8所示)、圆形(如图9所示)、椭圆形(如图10所示)、胶囊形(如图11所示)和扇形(如图12所示);优选地,如图5所示的长条形长边沿滚道宽度方向布置;如图6所示的三角形对称中心线沿滚道宽度方向布置,且三角形的顶点朝向滚道中心;如图7所示的长方形长边沿滚道宽度方向布置;如图10所示的椭圆形长轴沿滚道宽度方向布置;如图11所示的胶囊形由两段圆弧段和长度相等的两条直线段组成,两段圆弧段的两端分别通过一条直线段连接,直线段沿滚道宽度方向布置;如图12所示扇形的对称中心线沿滚道宽度方向布置,且扇形的顶点朝向滚道边缘。

42.本发明一种油脂自输运兼顾表面完整性的滚动轴承加工方法,具体如下:

43.步骤一、选用检测合格的原材料(已经成型的内、外圈用圆环材料),检测尺寸,确定加工余量;通过车床加工出外圈和外圈滚道,以及内圈和内圈滚道;

44.步骤二、通过平面磨床加工内圈的两个内圈端面11以及外圈的两个外圈端面6;

45.步骤三、如图2和3所示,通过无心磨床加工内圈的内圈内表面10,通过外圆磨床加工外圈的外圈外表面4;

46.步骤四、通过内圆磨床加工内圈滚道9、外圈滚道7、内圈的内圈外表面8以及外圈的外圈内表面5;

47.步骤五、固定内圈和外圈,使用激光打标机在内圈的内圈滚道和外圈的外圈滚道开设梯度微结构;

48.步骤六、在每个微织构内填充基于亲油性四氧化三铁纳米颗粒或亲油性不锈钢粉末制备的填充物,使内圈滚道上的填充物突出内圈滚道表面,外圈滚道上的填充物突出外圈滚道表面;

49.步骤七、通过内圆磨床两次磨削冷却(可以是自然冷却或风冷)后内圈的内圈滚道、外圈的外圈滚道以及各填充物突出内圈滚道或外圈滚道表面的部分;

50.步骤八、通过超精机两次超精密磨削内圈的内圈内表面和内圈滚道、外圈的外圈外表面和外圈滚道,以及各填充物,最终使得内圈滚道表面和外圈滚道表面分别与各自填充物表面平齐,且内圈滚道和外圈滚道的表面波纹度轮廓分别与各自填充物的表面波纹度轮廓连续;内圈滚道、外圈滚道以及各填充物的表面粗糙度一致;

51.步骤九、利用煤油清洗内圈和外圈。

52.步骤十、将加工好的保持架和滚珠与经步骤九处理后的内圈和外圈进行装配,对装配后的滚动轴承进行消磁处理。

53.作为一个优选实施例,原材料检测合格的标准为:原材料没有穿孔或裂纹,剔除有穿孔或裂纹的原材料。

54.作为一个优选实施例,填充过程选用以同步送粉为技术特征的激光熔覆沉积技术。

55.本发明在滚动轴承内、外圈滚道表面上以滚道中心为中心线由滚道边缘向滚道中心由疏到密开设对称的梯度微结构,并利用同步送粉为技术特征的激光熔覆沉积技术,在每个微织构中填充基于亲油性不锈钢粉末或亲油性四氧化三铁纳米颗粒粉末制备的填充物,制造完成后对内圈的内圈内表面和内圈滚道、外圈的外圈外表面和外圈滚道以及各填

充物突出内圈滚道或外圈滚道表面的部分进行磨削和超精磨削处理,最终保证内圈滚道表面和外圈滚道表面分别与各自填充物表面平齐,且内圈滚道和外圈滚道的表面波纹度轮廓分别与各自填充物的表面波纹度轮廓连续,内圈滚道、外圈滚道以及各填充物的表面粗糙度一致,从而从宏观和微观表面形貌上均保证了内圈滚道和外圈滚道的整体表面完整性;进一步,由于采用较硬的填充物填充微织构,提升了滚动轴承内、外圈刚度,并且由于微织构由滚道边缘到滚道中心由疏到密,填充物材质、形貌与轴承内、外圈不同,填充材料具有亲油性,能在保证滚动轴承内、外圈刚度的前提下,改变内、外圈滚道表面的润湿性,润湿性对润滑脂析出的基础油起主导作用,实现将两侧堆积润滑脂分离的基础油自发回流至接触区,以改善轴承接触区油膜厚度薄的状态,提高润滑效果,提升轴承的工作寿命。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。