1.本发明涉及电化学能源与新材料技术领域,尤其涉及一种含氟隔膜、负极界面修饰材料以及对负极材料进行界面修饰的方法和电池。

背景技术:

2.便捷式电子设备和电动汽车的蓬勃发展对高能量密度的锂电池提出了更高的需求。高硅基材料拥有比容量高(~3579mah/g)、安全性好、原材料丰富和绿色环保等优点,有望取代/部分取代目前商用的石墨负极材料(~372mah/g)。然而,硅基负极在循环过程中有较大的体积膨胀(~280%),导致硅基材料表面不断生成固态电解质界面层、负极材料颗粒破碎、电极失效等危害。新生成的界面层会不断的消耗活性锂离子,导致了活性锂损失增多以及循环过程中库伦效率低下。现阶段改善硅基负极的方法包括构建稳定的负极与电解液之间的界面层、使用高效的粘结剂、控制颗粒尺寸以及预锂化等。与此同时,锂金属也是颇具潜力的负极材料,其比容量高(3860mah/g)、密度低(0.534g/cm3),标准电势低(-3.04v),这就使锂金属成为非常理想的负极材料。然而锂金属负极同样存在严重的负极/电解液界面问题,在循环过程中锂的不均匀沉积和枝晶生长等问题严重阻碍了锂金属负极的应用和发展。目前改进锂金属负极的方法有构建稳定的界面界面层、固态电解质、锂金属界面修饰等。

3.负极与电解液的界面稳定是有效发挥出负极材料容量、提高负极材料循环稳定性的有效策略。稳定的界面层可以减少活性锂损失、提高电池的循环性能。例如,bintang等(acs applied materials&interfaces 2022,14,805)使用半固态电解质,经过预循环后在硅负极表面生成了一层稳定的sei界面层,有效抑制了硅颗粒的体积膨胀,显著提高了硅基材料的循环稳定性。cao等(nano energy 2022,93,106811)使用富含硼和氟的固态电解质,诱发形成了富含苯环和无机物的稳定sei界面层,使硅负极在500次循环后仍有1778.7mah/g的容量。zhao等(journal of the american chemical society 2017,4,174)开发了一种表面氟化工艺,在锂金属负极表面生成了致密且均匀的lif界面层,成功实现了在高密度电流5ma/cm2下无枝晶稳定循环300次。gao等(nature materials 2019,18,384)利用可反应的聚合复合材料设计了一种分子级的sei层。该层由聚合物锂盐、氟化锂、氧化石墨烯片组成,在贫电解液12μl/mah的情况下,成功实现600次循环。李等(专利申请号:cn201910880619.9)通过调控电解液,通过至少一次充放电过程,使石墨负极在低温下表面生成稳定的sei层,有效促进了锂离子在低温下的运输效率,提高了石墨负极在低温下的电化学性能。张等(专利申请号:cn201811488787.5)在锂金属负极上构筑了双层固态电解质膜,与锂金属接触为氟化锂层,与电解液接触为醚类聚合物层,有效提高了锂金属电池的循环寿命。

4.然而,目前改善sei的方法,操作复杂、合成复杂且效率低下。目前仍急需寻找简便、易操作、无污染的策略来有效调控负极/电解液界面sei层,提高电池的稳定性和安全

性。

技术实现要素:

5.针对上述技术问题,本发明提供一种含氟隔膜、负极界面修饰材料以及对负极材料进行界面修饰的方法和电池,本发明将氟元素通过隔膜涂覆引入电池体系,实现了富含lif的稳定sei界面层,有效减少活性锂损失,提高电池循环寿命,在硅基二次锂离子电池、锂金属二次电池等体系调控锂沉积、稳定负极与电解液界面等方面具有潜在的应用前景。

6.为实现上述目的,本发明采取的技术方案为:

7.一方面,本发明提供一种含氟隔膜,所述含氟隔膜由含氟浆料涂覆于基底上烘干得到;所述含氟浆料包括含氟粉体、导电剂、粘结剂和n-甲基吡咯烷酮(nmp)。

8.作为优选地实施方式,所述含氟粉体选自氟化银粉体、氟化铁粉体、氟化镁粉体、氟化铝粉体、氟化锌粉体和氟化亚锑粉体中的至少一种,进一步优选为氟化银粉体;

9.优选地,所述导电剂选自导电炭黑和乙炔黑中的至少一种,进一步优选为导电炭黑;

10.优选地,所述粘结剂为聚偏氟乙烯(pvdf);

11.优选地,所述基底为pp隔膜或pe隔膜,进一步优选为pp隔膜。

12.作为优选地实施方式,所述含氟浆料中,所述含氟粉体的质量份数为50~90份,进一步优选为70份;所述导电剂的质量份数为5~25份,进一步优选为20份;所述粘结剂的质量份数为5~25份,进一步优选为10份;

13.优选地,所述n-甲基吡咯烷酮(nmp)质量为所述含氟粉体、导电剂和粘结剂总质量的4.1~4.5倍。

14.作为优选地实施方式,所述烘干为50~60℃烘干10~12h;

15.优选地,所述涂覆的厚度为2~100μm;涂覆的厚度越小,所述含氟隔膜制备的电池的循环性能越好,过厚会加快电池的衰退。

16.又一方面,本发明提供上述含氟隔膜在制备电池中的应用;

17.优选地,所述电池为硅基二次锂离子电池或锂金属二次电池;

18.优选地,所述电池的电解液选自酯基或醚基电解液。

19.又一方面,本发明提供一种对负极材料进行界面修饰的方法,包括以上述含氟隔膜作为电池隔膜,将电池充放电至少一次活化负极材料的过程。

20.又一方面,本发明提供上述方法得到的负极界面修饰材料。

21.又一方面,本发明提供一种电池,所述电池由上述方法得到。

22.上述技术方案具有如下优点或者有益效果:

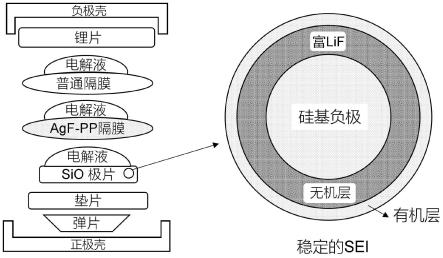

23.本发明提供一种含氟隔膜及电池,本发明以含氟浆料涂覆于基底材料上制备得到含氟隔膜,并以其作为隔膜材料在锂电池中至少充放电一次制备电池的负极界面修饰材料,在首次充放电过程中,含氟隔膜中的氟化物与负极材料中的li发生置换反应mf li=m lif(m表示氟化物中的ag、fe、al等金属),在负极表面生成富含氟化锂的固体电解质界面膜(sei),该介质膜作为界面修饰层能够有效减少电池充放电过程中的活性锂损失以及提高电池的循环稳定性。本发明通过引入含氟物质对聚合物隔膜进行表面修饰,并结合lif的原位可控生长,原位构筑稳定sei界面层,提高负极/电解液界面稳定性,延长电池循环寿命。

实验数据表明,用该方法制备的硅基锂离子二次电池,在c/5电流密度下,硅基负极比容量可提升100mah/g,且稳定循环100圈,有效减少了活性锂损失。而用该该方法制备的锂金属二次电池,在1ma/cm2的电流密度和1mah/cm2的沉积量下,循环200圈后库伦效率依然能够达到约98%,具有较好的循环稳定性。本发明提供的含氟隔膜利用普通隔膜作为基底材料,将含氟浆料涂覆在基底上,制备方法简单易操作,所制备的负极界面修饰材料形貌均一、微观结构可控,在储能、催化和吸附等方面具有广阔的应用前景。

附图说明

24.图1是本发明实施例1制备的agf-pp隔膜的扫描电镜图,其中图1a为agf-pp隔膜的扫描电子显微镜图像,图1b是agf-pp隔膜横截面的扫描电子显微镜图像。

25.图2是本发明实施例1制备的agf-pp隔膜的接触角对比图。

26.图3是本发明实施例1制备的agf-pp隔膜的x-射线衍射对比图。

27.图4是本发明实施例1制备的agf-pp隔膜用于硅基二次锂离子电池的循环容量对比图。

28.图5是本发明实施例5制备的agf-pp隔膜用于硅基二次锂离子电池的循环容量对比图。

29.图6是本发明实施例1制备的电池的结构图。

具体实施方式

30.下述实施例仅仅是本发明的一部分实施例,而不是全部的实施例。因此,以下提供的本发明实施例中的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明的保护范围。

31.在本发明中,若非特指,所有的设备和原料等均可从市场购得或是本行业常用的。下述实施例中的方法,如无特别说明,均为本领域的常规方法。

32.实施例1

33.(1)agf-pp隔膜:

34.将agf粉体、导电炭黑、聚偏氟乙烯(pvdf)按质量比7:2:1混合均匀,所用agf粉体质量为175mg,将n-甲基吡咯烷酮(nmp)加入上述混合粉体,所用nmp溶剂的质量为混合粉体质量的4.2倍;使用磁力搅拌器搅拌4h得到均匀浆料;用四面制备器将上述浆料均匀地涂覆在pp隔膜上,涂覆厚度为5μm;将涂敷好的agf-pp隔膜在手套箱的过渡舱中50℃真空保温12h以干燥;干燥后的agf-pp隔膜涂覆层厚度为2μm,用冲头裁为直径为16mm的圆片;以上过程均在手套箱里进行;

35.(2)sio极片:

36.将sio粉末、导电炭黑、lipaa粘结剂按质量比8:1:1混合均匀,所用sio粉末质量为200mg;将去离子水加入上述混合浆料,所用去离子水溶剂的质量为混合浆料质量的1~1.12倍;使用磁力搅拌器搅拌4h得到均匀浆料;用四面制备器将上述浆料均匀地涂敷在铜片上;将涂敷好的铜片在干燥箱中75℃保温12h;利用裁片机将其裁为直径为12mm的sio电极片;

37.(3)组装电池:

38.以锂片作为对电极,1m lipf6(溶剂:碳酸乙烯酯(ec):碳酸二乙酯(dec):氟代碳酸乙烯酯(fec)体积比为3:6:1)作为电解液、多孔单层聚丙烯膜(polypropylene)作为普通隔膜,在手套箱中(高纯氩气氛围,其中o2和h2o含量都小于0.1ppm)采用扣式电池封装机组装2032型纽扣电池。如图6所示,电池组装的依次顺序为:负极壳、锂片、电解液、普通隔膜、电解液、agf-pp隔膜、电解液、sio极片、垫片、弹片和正极壳,其中,电解液的总量为70μl。

39.将上述组装的电池进行首次充放电活化,首次充电的速率为c/20,首次放电的速率为c/20。

40.本实施例制备的agf-pp隔膜的sem图如图1所示,图1表明:隔膜表面的agf涂层形貌均一稳定。

41.本实施例制备的agf-pp隔膜的接触角以及pp隔膜的接触角如图2所示,图2表明:隔膜表面的agf涂层(图2b)相对于pp隔膜(图2a)有较低的接触角,说明该隔膜有较好的电解液湿润性。

42.本实施例制备的agf-pp隔膜的xrd和经过首次放电后的agf-pp隔膜的xrd图如图3所示,图3表明:制备的agf隔膜表面为成分均一的agf涂层(图3a),而经过首次放电后,该涂层表面为ag(图3b),说明成功发生了置换反应agf li=ag lif。

43.本实施例制备的agf-pp隔膜和pp隔膜的循环容量图如图4所示,图4表明:sio的放电比容量提高了10%,在c/5的电流密度下经过100圈长循环测试后比容量仍可以达到1118.3mah/g。本实施例制备的电池结构如图6所示:agf-pp隔膜在首次充放电过程中通过置换反应在负极材料表面制备了界面修饰层,该界面层富含无机物lif,实现了稳定界面层,因此本发明提供的电池能够有效减少活性锂损失,并表现出良好的循环稳定性。

44.实施例2

45.(1)agf-pp隔膜:

46.将agf粉体、导电炭黑、pvdf按质量比7:2:1混合均匀后,所用agf粉体质量为175mg;将nmp加入上述混合粉体中,所用nmp溶剂的质量为混合粉体质量的4.2倍;使用磁力搅拌器搅拌4h得到均匀浆料;用四面制备器将上述浆料均匀地涂敷在pp隔膜上,涂覆厚度为5μm;将涂敷好的agf-pp隔膜在手套箱的过渡舱中50℃保温12h;干燥后的agf-pp隔膜涂覆层厚度为2μm,将干燥后的agf-pp隔膜用冲头裁为直径16mm的圆片;以上过程均在手套箱里进行;

47.(2)铜极片:

48.利用裁片机将铜片裁为直径为12mm的电极片;

49.(3)组装电池:

50.以锂片作为对电极,1m litfsi(溶剂:1,3-二氧戊环(dol):乙二醇二甲醚(dme)体积比为1:1,2wt.%lino3作为添加剂)作为电解液、多孔单层聚丙烯膜(polypropylene)作为普通隔膜,在手套箱中(高纯氩气氛围,其中o2和h2o含量都小于0.1ppm)采用扣式电池封装机组装2032型纽扣电池;电池组装的依次顺序为:负极壳、锂片、电解液、普通隔膜、电解液、agf-pp隔膜、电解液、铜极片、垫片、弹片、正极壳;电解液总量为70μl。

51.将上述组装的电池进行电化学测试,首次充放电活化的电流密度均为0.1ma/cm2,沉积量为1mah/cm2。此条件下循环2圈后,电流密度改为1ma/cm2、沉积量不变,继续循环。结

果表明,经过200圈长循环测试后库伦效率可以达到98%,表现出了良好的循环稳定性。

52.实施例3

53.(1)fef

3-pp隔膜

54.将fef3粉体、导电炭黑、pvdf按质量比7:2:1混合均匀后,所用agf粉体质量为175mg;将nmp加入上述混合粉体中,所用nmp溶剂的质量为混合粉体质量的4.2倍;使用磁力搅拌器搅拌4h得到均匀浆料;用四面制备器将上述浆料均匀地涂敷在pp隔膜上,涂覆厚度为5μm;将涂敷好的fef

3-pp隔膜在手套箱的过渡舱中50℃保温12h;干燥后的agf-pp隔膜涂覆层厚度为2μm,将干燥后的fef

3-pp隔膜用冲头裁为直径16mm的圆片;以上过程均在手套箱里进行;

55.(2)铜极片:

56.利用裁片机将初始状态的铜片裁为直径为12mm的电极片;

57.(3)组装电池:

58.以锂片作为对电极,1m litfsi(溶剂:1,3-二氧戊环(dol):乙二醇二甲醚(dme)体积比为1:1,2wt.%lino3作为添加剂)作为电解液、多孔单层聚丙烯膜(polypropylene)作为普通隔膜,在手套箱中(高纯氩气氛围,其中o2和h2o含量都小于0.1ppm)采用扣式电池封装机组装2032型纽扣电池;电池组装的依次顺序为:负极壳、锂片、电解液、普通隔膜、电解液、agf-pp隔膜、电解液、铜极片、垫片、弹片、正极壳;电解液总量为70μl。

59.将上述组装的电池进行电化学测试,首次充放电活化的电流密度均为0.1ma/cm2,沉积量为1mah/cm2。此条件下循环2圈后,电流密度改为1ma/cm2、沉积量不变,继续循环。结果表明,经过165圈长循环测试后库伦效率可以达到98%,表现出了良好的循环稳定性。

60.实施例4

61.(1)agf-pp隔膜:

62.将agf粉体、导电炭黑、聚偏氟乙烯(pvdf)按质量比8:1:1混合均匀,所用agf粉体质量为200mg;将nmp加入上述混合粉体中,所用nmp溶剂的质量为混合粉体质量的4.2倍;使用磁力搅拌器搅拌4h得到均匀浆料;用四面制备器将上述浆料均匀地涂覆在pp隔膜上,涂覆厚度为5μm;将涂敷好的agf-pp隔膜在手套箱的过渡舱中50℃真空保温12h以干燥;将干燥后的agf-pp隔膜涂覆层厚度为2μm,用冲头裁为直径为16mm的圆片;以上过程均在手套箱里进行;

63.(2)sio极片:

64.将sio粉末、导电炭黑、lipaa粘结剂按质量比8:1:1混合均匀,所用sio粉末质量为200mg;将去离子水加入上述混合浆料中,所用去离子水的质量为混合浆料质量的1~1.12倍;使用磁力搅拌器搅拌4h得到均匀浆料;用四面制备器将上述浆料均匀地涂敷在铜片上;将涂敷好的铜片在干燥箱中75℃保温12h;利用裁片机将得其裁为直径为12mm的电极片;

65.(3)组装电池:

66.以锂片作为对电极,1m lipf6(溶剂:碳酸乙烯酯(ec):碳酸二乙酯(dec):氟代碳酸乙烯酯(fec)体积比为3:6:1)作为电解液、多孔单层聚丙烯膜(polypropylene)作为普通隔膜,在手套箱中(高纯氩气氛围,其中o2和h2o含量都小于0.1ppm)采用扣式电池封装机组装2032型纽扣电池。如图6所示,电池组装的依次顺序为:负极壳、锂片、电解液、普通隔膜、电解液、agf-pp隔膜、电解液、sio极片、垫片、弹片和正极壳,其中,电解液的总量为70μl。

67.将上述组装的电池进行充放电电化学测试,首次充电的速率为c/20,首次放电的速率为c/20,在c/5的电流密度下经过100圈长循环测试后,sio的比容量有一定提升。

68.实施例5

69.(1)agf-pp隔膜:

70.将agf粉体、导电炭黑、聚偏氟乙烯(pvdf)按质量比7:2:1混合均匀,所用agf粉体质量为175mg,将nmp加入上述混合粉体,所用nmp溶剂的质量为混合粉体质量的4.2倍;使用磁力搅拌器搅拌4h得到均匀浆料;用四面制备器将上述浆料均匀地涂覆在pp隔膜上,涂覆厚度为100μm;将涂敷好的agf-pp隔膜在手套箱的过渡舱中50℃真空保温12h以干燥;用冲头裁为直径为16mm的圆片;以上过程均在手套箱里进行;

71.(2)sio极片:

72.将sio粉末、导电炭黑、lipaa粘结剂按质量比8:1:1混合均匀,所用sio粉末质量为200mg;将去离子水加入上述混合浆料,所用去离子水溶剂的质量为混合浆料质量的1~1.12倍;使用磁力搅拌器搅拌4h得到均匀浆料;用四面制备器将上述浆料均匀地涂敷在铜片上;将涂敷好的铜片在干燥箱中75℃保温12h;利用裁片机将其裁为直径为12mm的sio电极片;

73.(3)组装电池:

74.以锂片作为对电极,1m lipf6(溶剂:碳酸乙烯酯(ec):碳酸二乙酯(dec):氟代碳酸乙烯酯(fec)体积比为3:6:1)作为电解液、多孔单层聚丙烯膜(polypropylene)作为普通隔膜,在手套箱中(高纯氩气氛围,其中o2和h2o含量都小于0.1ppm)采用扣式电池封装机组装2032型纽扣电池。如图6所示,电池组装的依次顺序为:负极壳、锂片、电解液、普通隔膜、电解液、agf-pp隔膜、电解液、sio极片、垫片、弹片和正极壳,其中,电解液的总量为70μl。

75.将上述组装的电池进行首次充放电活化,首次充电的速率为c/20,首次放电的速率为c/20。

76.本实施例制备的agf-pp隔膜和pp隔膜的循环容量图如图5所示,图5表明:在c/5的电流密度下,sio的比容量平均提高了10%,sio的比容量平均提高了100mah/g,经过100圈长循环测试后比容量仍可以达到1102.7mah/g。

77.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。