1.本发明属于电线领域,具体涉及涂装单元和使用其均一涂装平角线绝缘皮膜的方法。

背景技术:

2.对环境对应车搭载的ev(electric vehicle)、phev(plug-in hybrid electric vehicle)、hev(hybrid electric vehicle)用电动机是以小型化和高输出化为目的的电动机的电线而言,电线形状为圆线时很难提高占积,因此将其改为平角线。被平角线覆盖的绝缘皮膜,由于从逆变器输入的电压高(通常在400-800v左右),因此为了在高温低气压化(海拔~5000m)下不发生部分放电,重视绝缘皮膜的均一性,需要保证最小膜厚。如图1所示,导体沿周向发生扭转,会引起导体的截面在送线方向上发生变化,而现有的模具支架和涂装模具之间相对固定,这进一步使得导体外部包覆的绝缘皮膜的局部厚度产生偏差,例如表现为绝缘皮膜局部变薄。也就是说发生导体扭转的情况下,由于皮膜局部变薄,所以不能维持绝缘皮膜的必要膜厚。因此需要将皮膜设计得较厚来保证皮膜的最小膜厚。然而增加皮膜的厚度会导致电动机槽内的占积率(导体的比例)降低,如果不增大电动机的功率则不能输出输出转矩。于是当前虽然有使皮膜的平均厚度变厚、满足规格的最小厚度的方法,但绝缘皮膜变厚时占积率下降,相应地马达性能下降。

技术实现要素:

3.针对上述问题,本发明提供一种减少因导体扭转而产生皮膜厚度偏差的涂装单元以及使用其均一涂装平角线绝缘皮膜的方法。

4.第一方面,本发明提供一种涂装单元,是设于容纳清漆的容器上方用于导体涂覆绝缘皮膜的工具,具备:用于使表面涂覆有清漆的导体穿通的涂装模具;用于支承至少一个所述涂装模具的模具支架;和位于所述涂装模具和所述模具支架之间的轴承模具;其中,所述涂装模具形成为具有中间腰部、上方端部和下方端部且侧视时呈工字型的哑铃形状,所述中间腰部的尺寸小于所述上方端部和所述下方端部的尺寸;所述模具支架形成为具有固定边和安装边且侧视时呈l型的长尺寸形状,沿长度方向延伸的所述固定边上设有用于固定所述模具支架的固定部,所述安装边上开设有用于安装所述涂装模具的至少一个凹槽部,所述凹槽部的尺寸介于所述中间腰部和所述上方端部之间;所述轴承模具形成为具有圆形中空部的圆片状,转动自如地设于所述下方端部和所述安装边之间,所述圆形中空部的内径尺寸介于所述中间腰部和所述下方端部之间并被所述中间腰部插通。

5.根据上述结构,本发明所述的涂装单元在模具支架和涂装模具之间引入转动自如的轴承模具,涂装模具可追随被扭转的导体而进行旋转,会显著减轻甚至避免因导体扭转产生的绝缘皮膜厚度偏差,很大程度上提高了绝缘皮膜的厚度均匀性。相对于此,现有的涂

装模具虽然模具支架和涂装模具之间有一定的间隙,但由于涂装模具与模具支架之间的摩擦系数较高,当导体被扭转插入涂装模具本体内时,其无法跟随涂装模具扭转,致使绝缘皮膜的局部厚度产生偏差。

6.也可以是,所述轴承模具形成为上层中层下层三层重叠的片状结构,中层的两面上均设有圆弧状的凸起,上层或下层的与中层相对向的面上与所述凸起位置对应地设有转动槽。由此,当三层重叠时,能借助于凸起在转动槽内的相对滑动实现轴承模具的转动自如,进而优良地实现涂装模具与模具支架之间的相对转动。

7.也可以是,所述涂装模具内侧形成有供所述导体穿通的沿哑铃形状的轴线延伸的孔洞,该孔洞形成为在所述中间腰部的上表面处为规定的涂覆尺寸,随着所述中间腰部的上表面从向所述下方端部的下表面移动而尺寸均匀增加;在所述上方端部上形成有尺寸大于所述规定的涂覆尺寸的通孔。由此,由于孔洞在下方端部的下表面处尺寸较大,涂覆有清漆的导体能够容易地进入孔洞,在孔洞的引导下从上方端部穿出,且被规定的涂覆尺寸限制为规定的涂覆厚度,从而能够顺畅地涂覆清漆,而由于所述上方端部上的通孔尺寸大于规定的涂覆尺寸,所以不会对导体上的涂覆造成影响。

8.也可以是,所述涂装模具形成为所述上方端部能拆卸的结构。由此,可容易地安装或更换所述轴承模具。

9.也可以是,所述模具支架的所述安装边与所述固定边一体形成或分体形成后组装。

10.也可以是,所述模具支架的所述固定部为螺栓孔或焊接点或卡合槽。其用于将所述模具支架固定于对应的固定物上。

11.也可以是,所述凹槽部的靠近所述固定边的一侧做倒角处理。由此,可使模具支架和涂装模具稳妥地嵌合。

12.综上,根据本发明,导体穿过涂装模具的孔洞时,因自身扭转而向涂装模具施加了扭转力,该力借助于顺滑的轴承模具而使涂装模具能相对于模具支架扭转旋转,从而能使清漆在涂覆于导体外周的同时保持高质量的均匀分布。

13.第二方面,本发明提供使用上述任一项所述涂装单元进行均一涂装平角线绝缘皮膜的方法。所述方法包括:将导体浸入储备有清漆的容器中,使导体外周涂覆有清漆;使外周涂覆有清漆的导体的一端从所述涂装模具的下方穿入上方穿出,从而使导体上涂覆有规定厚度的绝缘皮膜。

14.较佳地,所述清漆为聚酰亚胺清漆(pi)、聚酰胺酰亚胺清漆(pai)、聚醚酰亚胺清漆(pei)和聚酯清漆(pe)中的一种。

15.有益效果:本发明通过将轴承模具引入模具支架的下部,模具支架和涂装模具的摩擦消失,随着导体的扭转涂装模具旋转,绝缘皮膜被均匀地涂装,由此提供一种减少因导体扭转而产生皮膜厚度偏差的涂装单元及其均一涂装平角线绝缘皮膜的方法。

附图说明

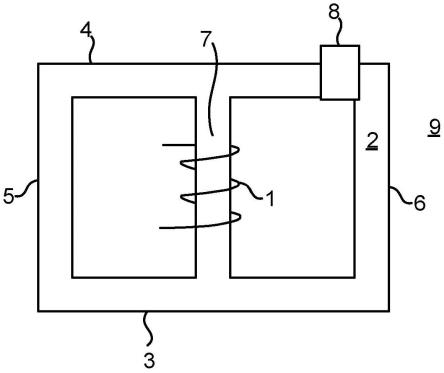

16.图1是示出了涂装平角线绝缘皮膜的现有技术的图;图2是根据本发明的涂装单元的结构示意图;

图3是根据本发明的涂装模具的结构示意图;图4是根据本发明的模具支架的结构示意图;图5中,(a)是根据本发明的轴承模具的侧视图,(b)是轴承模具的俯视图;(c)是轴承模具的结构爆炸图。符号说明:涂装单元u,涂装模具1、模具支架2、轴承模具3、导体4;上方端部11、中间腰部12、下方端部13、孔洞14、通孔15;固定边21、安装边22、固定部23、凹槽部24;上层31、中层32、下层33、圆形中空部34、凸起35、转动槽36。

具体实施方式

17.以下结合附图说明本发明所述减少因导体扭转而产生皮膜厚度偏差的涂装单元u,应理解,下述实施方式仅用于说明本发明,而非限制本发明。在各图中相同或相应的附图标记表示同一部件,并省略重复说明。通常在此处附图中描述和显示出的本发明实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。

18.如图1所述,使用现有的涂装模具在导体表面涂覆清漆形成绝缘皮膜尤其是平角线绝缘皮膜时,由于作为导体的平角线自身扁平易扭曲的固有特性所致,导体随着沿图片箭头方向所示抽拉时会发生轴向(周向)上的扭转,但此时涂装模具固定于模具支架,二者间因压力增大导致摩擦增大,所以涂装模具受模具支架所限并不会随导体相应扭转。因此在导体外围的不同位置包覆导体的绝缘皮膜层厚度有明显的差异。绝缘皮膜的均匀性变差,会严重影响导体的寿命及性能。而如果为了确保边角绝缘皮膜较薄处的厚度以确保寿命及性能,则需要整体加厚绝缘皮膜,导致成本上的不必要提高和性能及使用上的受限。在此还介绍的是,尽管可以在涂装模具表面涂覆润滑釉来减少摩擦,但是润滑油混入清漆中,则会对线材特性产生不利影响。

19.针对此,如图2所示,本发明提供一种减少因导体扭转而产生皮膜厚度偏差的涂装单元u,其设于容纳清漆的容器5的上方,用于在导体上涂覆绝缘皮膜,具备涂装模具1、模具支架2、轴承模具3。使用本发明的涂装单元u能够显著减轻因导体扭转而产生的皮膜厚度差,明显提高平角线绝缘皮膜的结构均匀性。

20.具体而言,如图3所示,本发明的涂装单元u的涂装模具1具有上方端部11、中间腰部12和下方端部13,该中间腰部12、上方端部11和下方端部13同轴配置,而由于中间腰部12的尺寸小于上方端部11和下方端部13的尺寸,因此形成为侧视时呈工字型的哑铃形状,并且沿三者轴线方向在大致中心处形成有供涂覆有清漆的导体4穿通的孔洞14。涂装模具1材质可为硬质材料。

21.关于孔洞14,形成为如下形状:靠近下方端部13的下表面处尺寸较大,于中间腰部12的上表面处为规定的涂覆尺寸,随着从下方端部13的下表面向中间腰部12的上表面移动而尺寸均匀缩小。该“规定的涂覆尺寸”应理解为导体外侧涂装所期望厚度的绝缘皮膜后所达到的周向界面的导体尺寸,因此该规定的涂覆尺寸随导体及需求而改变,不做具体限定。

22.本实施形态中,中间腰部12和下方端部13可以一体成型,也可分别制造后组合在

一起,但上方端部11优选形成为能拆卸的结构,并在上方端部11上形成有尺寸大于规定的涂覆尺寸的通孔15。此时,由于作为最小尺寸且可能为不规则尺寸的“规定的涂覆尺寸”形成于中间腰部12的上表面,而非上方端部11,因此上方端部11的拆卸和更换更为自由,不存在需要孔位形状和/或位置匹配等限制,易于实现通用化和操作简便化。而且由于上方端部11上的通孔尺寸大于规定的涂覆尺寸,所以不会对导体上的涂覆造成影响。

23.根据本发明的涂装模具1中,由于孔洞14在下方端部13处尺寸较大,涂覆有清漆的导体4能够容易地进入孔洞14,同时导体4在孔洞14的引导下从上方端部11穿出,且被规定的涂覆尺寸限制为规定的涂覆厚度(形状),从而能够顺畅快捷地涂覆清漆。

24.如图4所示,模具支架2用于支承涂装模具1,形成为长尺寸形状,具有固定边21和与固定边21大致垂直的安装边22,侧视时呈l型,本实施形态中,模具支架2的安装边22与固定边21一体形成或分体形成后组装。沿长度方向延伸的固定边21上设有用于固定模具支架2的固定部23,安装边22上开设有用于安装涂装模具1的至少一个凹槽部24。本实施形态中为简化图示,仅以两个涂装模具1和轴承模具3嵌于模具支架2内为例,但不限于此,可以增加数量。固定边21的固定部23可为螺栓孔或焊接点或卡合槽,用于将模具支架2固定于对应的固定物上,不做具体限定。

25.关于安装边22的凹槽部24,其可设置有多个,开槽尺寸介于中间腰部12和上方端部11之间,从而在涂装模具1的中间腰部12卡入凹槽部24时,尺寸较大的上方端部11不会通过凹槽部24,而是下表面与凹槽部24抵接并卡住,由此实现涂装模具1的安装。此外,凹槽部24的靠近固定边21的一侧做倒角处理,从而可使模具支架2和涂装模具1稳妥地嵌合,防止导体抽拉时发生不期待的位移并促进所期待的相对转动。本实施形态中,凹槽部24直接作为半圆形,但并非必须如此。

26.又,本实施形态中,自然状态下,安装边22与涂装模具1的上方端部11抵接,抽拉导体的状态下,安装边22与涂装模具1的下方端部13抵接。

27.轴承模具的位置必须始终位于模具支架和涂装模具的接触面之间。由于模具支架具有固定模具的功能,因此在使用高粘度清漆时,涂装模具与模具支架接触而不会移动。因此,通过将轴承模具设置在模具支架和涂装模具的接触面之间,能够减少最受负荷的部分。

28.如图2、图5所示,轴承模具3位于涂装模具1和模具支架2之间,具有中央开孔且尺寸大致相同的上层31、中层32和下层33,三者片状重叠形成为具有圆形中空部34的圆片状,该圆形中空部34内径尺寸介于中间腰部12和下方端部13之间,被中间腰部12插通从而安装于下方端部13和安装边22之间。

29.具体而言,轴承模具3的中层32的两侧表面上分别沿圆周方向均匀地设有圆弧状的凸起35,图示中凸起35为等间距配置,但不限于此。上层31或下层33的与中层32相对向的面上与凸起35位置对应地沿圆周方向设有转动槽36,图中仅示出下层33设置转动槽36。由此,当三层重叠时,两侧凸起35分别与上层31和下层33的转动槽36抵接,形成类似滚动滑轮的降低摩擦的结构。由于向上方抽拉导体时,涂装模具1的下方端部13会通过轴承模具3与模具支架2接触,因此轴承模具3带来的低摩擦滑动会对涂装模具1产生影响,即、涂装模具1借助于凸起35在转动槽36内的低摩擦滑动实现与模具支架2之间的相对转动。

30.又,本实施形态中,由于涂装模具1的上方端部11形成为能拆卸的结构,从而安装轴承模具3时只需拆下上方端部11,套上轴承模具3即可,可实现非常便捷的安装或更换。

另,轴承模具3的来源不受限制,可通过商业化的途径购买得到。

31.综上所述,涂装单元u在模具支架2和涂装模具1之间引入转动自如的轴承模具3,导体4穿过涂装模具1的孔洞时,因自身扭转而向涂装模具1施加了扭转力,该力借助于顺滑的轴承模具3而使涂装模具1能追随扭转的导体4而进行旋转,即、涂装模具1能相对于模具支架2顺应导体的扭转而旋转,会显著减轻甚至避免因导体4扭转产生的绝缘皮膜厚度偏差,很大程度上提高了绝缘皮膜的厚度均匀性,从而能使清漆在涂覆于导体4外周的同时保持高质量的均匀分布。

32.本发明还提供使用上述任一项涂装单元进行均一涂装平角线绝缘皮膜的方法。方法包括:将导体4浸入储备有清漆的容器中,使导体4外周涂覆有清漆;使外周涂覆有清漆的导体4的一端从涂装模具1的下方穿入上方穿出,从而使导体4上涂覆有规定厚度的绝缘皮膜。

33.在本发明中,导体4的尺寸可以根据实际情况进行适应性变化。导体4的材质包括但不限于各种导电金属单质、fe、cr等。优选地,导体4为铜线。

34.清漆也可以称为绝缘清漆。清漆的组成不受特别限制,采用本领域常用的绝缘清漆即可。实施例中使用的清漆的组成为固含量28wt%的聚酰亚胺清漆。

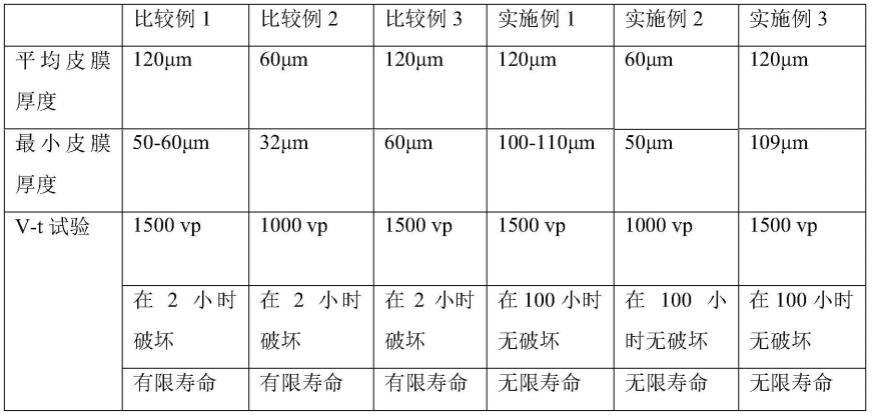

35.下面进一步例举实施例以详细说明本发明。同样应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。

36.比较例1-3

37.使用图1的涂装单元进行平角线绝缘皮膜的涂装。区别仅在于绝缘皮膜的厚度规格。

38.实施例1-3

39.使用图2的涂装单元u进行平角线绝缘皮膜的均一涂装。区别仅在于绝缘皮膜的厚度规格。

40.用奥林巴斯公司(olympus)的bx-53型号的膜厚测量仪测量了皮膜的厚度。在每个绝缘皮膜样品上随机选取16个不同部位,并使用膜厚膜厚测量仪测定该部位的膜厚。所述16个位置的膜厚最小值为最小皮膜厚度。所述16个位置的膜厚平均值为平均皮膜厚度。每个比较例和实施例取5个绝缘皮膜样品,以其平均值作为最终测试结果。

41.v-t试验使用常州威尔岳电气有限公司(changzhou wellyue electrical.,ltd.)的正弦波发生装置进行测定。测试条件为温度25℃,频率100khz,电压1000或1500vp,电压类型为正弦波。将绝缘皮膜样品于规定的电压下在100小时仍不发生破坏作为寿命评价界限。如果绝缘皮膜样品于规定的电压下在100小时以内的时间发生破坏,则定义为有限寿命;反之,如果绝缘皮膜样品于规定的电压下在100小时后不存在破坏,则定义为无限寿命。

42.表1厚度和v-t试验数据

43.比较例1-3的平均皮膜厚度和最小皮膜厚度存在较大差值。这是由于在绝缘皮膜的涂装过程中,导体4发生扭转而涂装模具本体并未随着导体4发生适应性扭转,因而位于涂装模具内腔和导体4之间的绝缘皮膜在不同位置具有不同的厚度,且不同位置的皮膜厚度存在较大偏差,这严重影响了皮膜厚度的均匀性,也因此导致绝缘皮膜的v-t性能劣化。与之形成差异的是,实施例1-3的平均皮膜厚度和最小皮膜厚度之间的差值相较于对比例明显降低。

44.在比较例1的绝缘皮膜样品的多处位置随机切断,并测试该断面不同位置的绝缘皮膜厚度。测试结果见表2。其中,n代表不同断面。

45.表2单位:μmμm

46.从表2的数据可以看出,由于比较例1中涂装模具并未随着导体的扭转而进行扭转,故绝缘皮膜的平均皮膜厚度和最小皮膜厚度存在较大差值。

47.在实施例3的绝缘皮膜样品的多处位置随机切断,并测试该断面不同位置的绝缘皮膜厚度。测试结果见表3。其中,n代表不同断面。

48.表3单位:μm

49.从表3的数据可以看出,由于涂装模具随着导体的扭转而进行扭转,故绝缘皮膜的平均皮膜厚度和最小皮膜厚度的差值明显降低。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。