1.本发明涉及印刷电路板技术领域,尤其是指双面基板选择性镀铜块的印刷电路板及其制造方法。

背景技术:

2.随着电子产品的需求多样化,电路板产品往更小更薄方向发展。同时具备多功能性,需求功率也在变高,充放电过程更快且电流密度更大,对板件的散热要求也随之越来越高。

3.传统的电路板产品,尤其是双面基板,因为板子厚度较薄,在加工性上无法制作太薄厚度的铜块。无法满足特殊的散热需求;此外,传统的电路板产品使用埋铜块方法成本较高,镀铜块技术无法针对所需局部位置进行镀铜。

技术实现要素:

4.本发明的目的是克服现有技术中双面基板无法制作太薄厚度的铜块以及埋铜块方法成本较高的问题,提供了双面基板选择性镀铜块的印刷电路板及其制造方法及其制造方法。

5.按照本发明提供的技术方案,本发明提供一种双面基板选择性镀铜块的印刷电路板,包括双面基板、散热块、镭射孔、散热柱与镭射孔柱,所述双面基板包括环氧树脂基材以及分别设于所述环氧树脂基材上表面与下表面的铜箔;所述双面基板的上表面或下表面上开设有散热块和镭射孔,所述散热块和镭射孔均穿透环氧树脂基材与其中一层铜箔,所述散热块内设有散热柱,所述镭射孔内设有镭射孔柱,所述散热柱和镭射孔柱均连接两层铜箔。

6.在本发明的一种实施方式中,所述环氧树脂基材的厚度为50-100微米。

7.在本发明的一种实施方式中,所述铜箔的厚度均为17-34微米。

8.本发明还提供一种双面基板选择性镀铜块的印刷电路板的制造方法的制造方法,包括如下步骤:s1:提供双面基板,所述双面基板包括环氧树脂基材以及分别设于所述环氧树脂基材上表面与下表面的铜箔,采用激光镭射在双面基板上表面或下表面绕烧出散热块和镭射孔,所述散热块穿透环氧树脂基材与其中一层铜箔,所述镭射孔穿透环氧树脂基材与其中一层铜箔;s2:将双面基板整板进行化学沉铜镀铜将镭射孔镀平,形成镭射孔柱,同时在散热块内镀上一层薄铜;s3:在双面基板的上表面与下表面各贴一张干膜,并将散热块位置的干膜打开;s4:在散热块内继续镀铜,形成散热柱,同时在散热柱表面边缘生成铜凸起及毛刺;s5:使用碱性去膜液将干膜溶解掉,同时在散热柱表面边缘露出铜凸起及毛刺;

s6:利用机械刷磨将散热柱表面边缘的铜凸及毛刺刷平;s7:在双面基板上表面与下表面制作线路,形成可用于散热需求的极薄印刷电路板。

9.在本发明的一种实施方式中,所述干膜的厚度为38-50微米。

10.在本发明的一种实施方式中,所述散热块的外形为圆形其直径为2-10毫米。

11.在本发明的一种实施方式中,所述散热块的外形为正多边形,其边长为2-10毫米。

12.在本发明的一种实施方式中,所述镭射孔的外形为圆形,其孔径为75-125微米。

13.在本发明的一种实施方式中,所述薄铜的厚度在7.5-25um。

14.在本发明的一种实施方式中,使用陶瓷刷辊轮将散热柱表面的铜凸起及毛刺刷平。

15.本发明的上述技术方案相比现有技术具有以下优点:本发明所述的双面基板选择性镀铜块的印刷电路板及其制造方法,提高了线路板的散热性,避免了由于板件薄无法加工铜块及埋入铜块的缺陷,实现了产品功能的多样性;本发明可有效地将厚度很薄的印刷电路板工作时产生的热量通过散热柱散出去,且同时能够保证一些高密度高电性的要求。

16.本发明的选择性镀铜块工艺代替了现有的埋铜块技术,且成本较低,可实现小尺寸、任意形状散热块制作生产。

附图说明

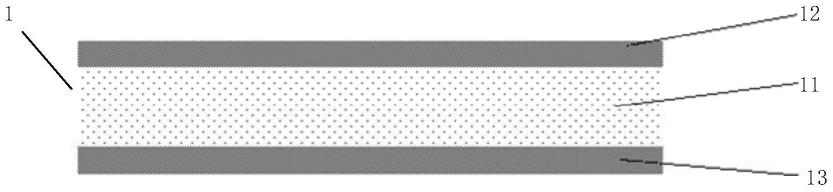

17.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明,其中图1是本发明的双面基板示意图。

18.图2是本发明的印刷电路板的制造方法示意图(步骤s1)。

19.图3是本发明的印刷电路板的制造方法示意图(步骤s2)。

20.图4是本发明的印刷电路板的制造方法示意图(步骤s3)。

21.图5是本发明的印刷电路板的制造方法示意图(步骤s4)。

22.图6是本发明的印刷电路板的制造方法示意图(步骤s5)。

23.图7是本发明的印刷电路板的制造方法示意图(步骤s6)。

24.图8是本发明的印刷电路板的制造方法示意图(步骤s7)。

25.说明书附图标记说明:1、双面基板;11、环氧树脂基材;12、铜箔;13、散热块;14、镭射孔;15、散热柱;16、镭射孔柱;17、薄铜;171、干膜;18、铜凸起及毛刺;19、线路。

具体实施方式

26.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

27.参照图1至图8所示,一种双面基板选择性镀铜块的印刷电路板,包括双面基板1、散热块13、镭射孔14、散热柱15与镭射孔柱16,所述双面基板包括环氧树脂基材11以及分别设于所述环氧树脂基材11上表面与下表面的铜箔12;所述双面基板的上表面或下表面上开设有散热块13和镭射孔14,所述散热块13和

镭射孔14均穿透环氧树脂基材11与其中一层铜箔12,所述散热块13内设有散热柱15,所述镭射孔14内设有镭射孔柱16,所述散热柱15和镭射孔柱16均连接两层铜箔12。

28.具体地,所述环氧树脂基材11的厚度为50-100微米,所述铜箔12的厚度为17-34微米。

29.上述双面基板选择性镀铜块的印刷电路板及其制造方法的制造方法,包括以下步骤:s1:提供双面基板,所述双面基板包括环氧树脂基材11以及分别设于所述环氧树脂基材11上表面与下表面的铜箔12,采用激光镭射在双面基板上表面或下表面绕烧出散热块13和镭射孔14,所述散热块13穿透环氧树脂基材11与其中一层铜箔12,所述镭射孔14穿透环氧树脂基材11与其中一层铜箔12;s2:将双面基板整板进行化学沉铜镀铜将镭射孔14镀平,形成镭射孔柱16,同时在散热块13内镀上一层薄铜17;s3:在双面基板的上表面与下表面各贴一张干膜171,并将散热块13位置的干膜171打开;s4:在散热块13内继续镀铜,形成散热柱15,同时在散热柱15表面边缘生成铜凸起及毛刺18;s5:使用碱性去膜液将干膜171溶解掉,同时在散热柱15表面边缘露出铜凸起及毛刺18;s6:利用机械刷磨将散热柱15表面边缘的铜凸起及毛刺18刷平;s7:在双面基板1上表面与下表面制作线路19,形成可用于散热需求的极薄印刷电路板。

30.具体地,所述干膜171由杜邦(上海)电子材料有限公司提供,型号为:pm-338,其厚度为38-50微米。

31.具体地,所述散热块13的外形为圆形或正多边形,所述散热块13外形为圆形时,其直径为2-10毫米,所述散热块13外形为正多边形时,其边长为2-10毫米。

32.具体地,所述镭射孔14的外形为圆形,其孔径为75-125微米。

33.具体地,所述薄铜17的厚度在7.5-25um。

34.具体地,使用珠海振东刷磨机上的陶瓷刷辊轮将散热柱15表面的铜凸及毛刺18刷平。

35.本实施例中,所述双面基板由台光电子材料有限公司提供,型号为:em-370(d);其中的半固化胶片由台光电子材料有限公司提供,型号为:em-37b(d)。

36.最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。