1.本实用新型涉及管道疏通技术领域,尤其涉及一种地下小直径管道疏通清理装置。

背景技术:

2.随着国内城镇化不断发展,城市人口不断增加,人类生活水平不断提高,人们对环境的要求越来越高,各种污水、废水均需相关部门铺设各种管道进行收集,因此城市地下管道日益密集。但因地下管道数量庞大且空间比较密闭,其堵塞疏通问题也日益凸显,特别是φ500mm以下的小直径管道,疏通难度极大。以往采用人工疏通,一般通过水管局、环卫局等单位组织大量工人进行人工作业,这种作业方法需要大量的人力、物力,费用高不说,疏通效率还很低,更重要的是不安全,而且工人也极不愿从事这种劳动。目前市面上虽然使用有许多用来疏通下水道的高压清洗车,但其只能针对堵塞不严重或者疏通难度不大的管道,进行简易地疏通,而且疏通效率同样很低。对于管道结垢、堵塞比较密实、堵塞颗粒物直径较大的管道,常规清洗车完全无法完成疏通作业。因此需要针对上述情况,设计一种清堵能力强,效率高的管道疏通清理装置,本发明创造由此而生。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种清堵效率高,清堵能力强,能针对结垢、堵塞密实、大颗粒物堵塞的管道进行清理,且污物转移运输方便的地下小直径管道疏通清理装置。

4.为解决上述技术问题,本实用新型的技术方案是:地下小直径管道疏通清理装置,包括设备载体,所述设备载体上设有可伸入管道内的吸料软管,所述吸料软管的吸料端转动安装有掘进头,所述掘进头上设有依靠转动实现被动推进的自推进结构,所述掘进头连接有转动驱动器,所述吸料软管上位于所述掘进头的掘进方向后方设有吸料口;所述设备载体上设有吸料泵,所述吸料软管的出料端与所述吸料泵之间设有污料分离机,所述污料分离机的排料口连接有储料总装。

5.作为优选的技术方案,所述掘进头上固定设有可向所述吸料软管内推料的推料螺旋。

6.作为优选的技术方案,所述转动驱动器包括安装在所述设备载体上的转动驱动马达,所述转动驱动马达的动力端安装有伸至所述吸料软管内的钢丝软轴,所述钢丝软轴贯穿所述吸料软管与所述掘进头连接设置。

7.作为优选的技术方案,所述吸料软管的吸料端固定设有中空设置的掘进接头,所述掘进接头远离所述吸料软管的一端转动安装所述掘进头,所述掘进接头的侧壁上设有所述吸料口。

8.作为优选的技术方案,所述掘进头包括转动安装在所述吸料软管的吸料端上的连接段,所述连接段远离所述吸料软管的一端上固定设有掘进段,所述掘进段远离所述吸料

软管的一端呈锥体设置,所述掘进段的外周面上设有若干破碎齿。

9.作为优选的技术方案,所述掘进头包括转动安装在所述吸料软管的吸料端上的连接段,所述连接段远离所述吸料软管的一端上固定设有掘进段,所述掘进段远离所述吸料软管的一端呈锥体设置,所述掘进段的外周面上设有若干周向布置的铰刀。

10.作为优选的技术方案,所述自推进结构为固定设置在所述掘进头的外周面上的自推进螺旋。

11.作为优选的技术方案,所述污料分离机包括依次设置的离心卸料器和除尘器,所述离心卸料器的进料口与所述吸料软管的出料端连接设置,所述离心卸料器的排料口连接所述储料总装,所述离心卸料器的出气口连接所述除尘器的进气口,所述除尘器的出气口连接所述吸料泵。

12.作为优选的技术方案,所述储料总装包括与所述污料分离机的排料口连接的螺旋出料器,所述螺旋出料器的出料口连接有储料容器。

13.作为优选的技术方案,所述设备载体包括二类汽车底盘。

14.由于采用了上述技术方案,地下小直径管道疏通清理装置,包括设备载体,所述设备载体上设有可伸入管道内的吸料软管,所述吸料软管的吸料端转动安装有掘进头,所述掘进头上设有依靠转动实现被动推进的自推进结构,所述掘进头连接有转动驱动器,所述吸料软管上位于所述掘进头的掘进方向后方设有吸料口;所述设备载体上设有吸料泵,所述吸料软管的出料端与所述吸料泵之间设有污料分离机,所述污料分离机的排料口连接有储料总装。本实用新型在使用时,先将所述掘进头放入管道内,所述吸料泵启动后,所述吸料口处产生高度真空状态的负压。然后所述转动驱动器开始驱动所述掘进头高速旋转,高速旋转的所述掘进头依靠所述自推进结构不断向管内掘进,所述吸料软管的柔性可适应掘进不断内伸。在此过程中,高速旋转的掘进头可对管内结垢、密实的堵塞物、以及大颗粒物形成打散作用,打散形成的污物被所述吸料口吸进所述吸料软管,并经所述物料分离机分离后,进入储料总装形成储存;吸料泵由此保持良好的真空吸料状态,再配合所述掘进头的打散,掘进路径上的污物可被持续高效清理。本实用新型清堵效率高,清堵能力强,能针对结垢、堵塞密实、大颗粒物堵塞的管道进行清理,且污物转移运输方便。

附图说明

15.以下附图仅旨在于对本实用新型做示意性说明和解释,并不限定本实用新型的范围。其中:

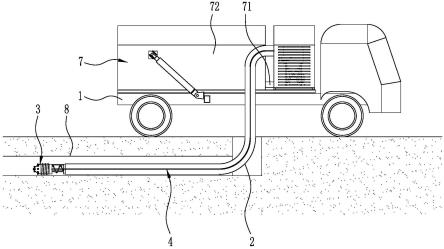

16.图1是本实用新型实施例一的结构示意图;

17.图2是图1掘进头处的放大结构示意图;

18.图3是图2的剖视结构示意图;

19.图4是本实用新型实施例一吸料以及污料分离的原理图;

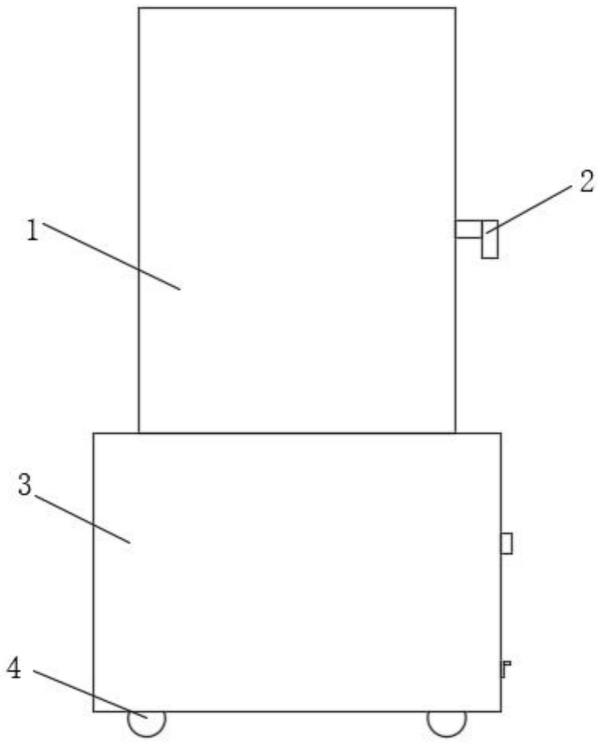

20.图5是本实用新型实施例一设备载体及其上设备的结构示意图;

21.图6是本实用新型实施例一物料分离机的结构示意图;

22.图7是图6的左视结构图;

23.图8是本实用新型实施例二掘进头处的结构示意图。

24.图中:1-设备载体;2-吸料软管;21-掘进接头;22-吸料口;3-掘进头;31-连接段;

32-掘进段;33-自推进结构;34-破碎齿;35-铰刀;36-推料螺旋;4-转动驱动器;41-转动驱动马达;42-钢丝软轴;5-吸料泵;6-污料分离机;61-离心卸料器;62-闸板;63-除尘器;7-储料总装;71-螺旋出料器;72-储料容器;8-管道。

具体实施方式

25.下面结合附图和实施例,进一步阐述本实用新型。在下面的详细描述中,只通过说明的方式描述了本实用新型的示范性实施例。毋庸置疑,本领域的普通技术人员可以认识到,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,附图和描述在本质上是说明性的,而不是用于限制权利要求的保护范围。

26.实施例一:如图1至图7共同所示,地下小直径管道疏通清理装置,包括设备载体1,所述设备载体1用于承载本实施例中各设备,并承担设备的转移等任务。优选地,所述设备载体1包括二类汽车底盘,当然也可为自行设计的可移动式底盘等。

27.所述设备载体1上设有可伸入管道8内的吸料软管2,所述吸料软管2的吸料端转动安装有掘进头3,所述掘进头3上设有依靠转动实现被动推进的自推进结构33,所述掘进头3连接有转动驱动器4。所述转动驱动器4驱动所述掘进头3高速转动时,其可依靠所述自推进结构33实现向管道8内自动掘进。本实施例所述自推进结构33为固定设置在所述掘进头3的外周面上的自推进螺旋,所述自推进螺旋利用高速转动过程中,与污物推挤产生轴向分力,实现自推进作用。当然所述自推进结构33也可为在所述掘进头3的外周面上呈螺旋布置的滚轮结构。

28.所述吸料软管2上位于所述掘进头3的掘进方向后方设有吸料口22,所述掘进头3的掘进可对结垢、密实堵塞和大颗粒物等形成打散作用,在所述掘进头3向前掘进后,打散出的污物可由跟随前进的吸料口22吸出,实现污物有效清理。本实施例所述吸料软管2的吸料端固定设有中空设置的掘进接头21,常规地,所述掘进接头21选用管状结构;所述掘进接头21远离所述吸料软管2的一端转动安装所述掘进头3,所述掘进接头21的侧壁上设有所述吸料口22。本实施例以刚性的所述掘进接头21形成强度可靠的吸料口22,保证吸料的顺利进行。

29.本实施例所述掘进头3包括转动安装在所述吸料软管2的吸料端上的连接段31,所述连接段31通过轴承实现转动安装,对于本实施例来说,所述连接段31是转动安装在所述掘进接头21上的。所述连接段31远离所述吸料软管2的一端上固定设有掘进段32,所述掘进段32远离所述吸料软管2的一端呈锥体设置,以此减小掘进阻力;所述掘进段32的外周面上设有若干破碎齿34,通过所述破碎齿34,进一步增强打散作用。

30.所述转动驱动器4包括安装在所述设备载体1上的转动驱动马达41,所述转动驱动马达41的动力端安装有伸至所述吸料软管2内的钢丝软轴42,所述钢丝软轴42贯穿所述吸料软管2与所述掘进头3连接设置。本实施例所述转动驱动马达41位于所述吸料软管2的出料端端口处,其通过与所述吸料软管2的出料端密封连接,可避免对负压吸料产生影响。这样所述钢丝软轴42可直接沿所述吸料软管2中心贯穿安装。基于上述结构,本实施例所述吸料软管2的出料端下部设置出料口,以进行出料。其中,所述钢丝软轴42为可传递旋转运动和扭矩、并可自由弯曲传动的公知技术,在此不再赘述。

31.基于所述钢丝软轴42的连接,本实施例所述连接段31与其轴承之间通过小间隙配合实现装配,所述掘进头3即可在所述钢丝软轴42的传动下实现良好的转动。同时当所述钢丝软轴42与所述掘进头3分开时,所述掘进头3能方便拆装或者更换。基于此,所述掘进头3优选与所述钢丝软轴42可拆卸连接,可拆卸连接可利用在所述掘进头3设置夹紧钢丝软轴42端部的结构来实现,也可在钢丝软轴42端部焊接连接块后,与掘进头3螺栓连接。

32.所述设备载体1上设有吸料泵5,所述吸料泵5提供所述吸料口22处的负压作用。本实施例所述掘进头3上固定设有可向所述吸料软管2内推料的推料螺旋36,以配合所述吸料口22处的负压吸取作用,将污物快速导入所述吸料软管2内。所述吸料泵5可采用自配发动机动力,也可通过在二类汽车底盘上取力后获得动力。所述吸料软管2的出料端与所述吸料泵5之间设有污料分离机6,所述污料分离机6的排料口连接有储料总装7。吸出的污物在所述污料分离机6处分离,并由排料口输出至所述储料总装7储存。

33.所述污料分离机6包括依次设置的离心卸料器61和除尘器63,所述离心卸料器61的进料口与所述吸料软管2的出料端连接设置,所述离心卸料器61的排料口连接所述储料总装7,所述离心卸料器61的出气口连接所述除尘器63的进气口,所述除尘器63的出气口连接所述吸料泵5。所述离心卸料器61采用切向进料方式,以切向进料后污物所受离心作用以及自重作用,实现在所述离心卸料器61内的自动沉降。该结构原理是本领域技术人员根据离心分离器很容易理解的,在此不再赘述。所述除尘器63对污物中同时进入的气体等进行二次除尘过滤,保证所述吸料泵5的防尘。

34.所述储料总装7包括与所述污料分离机6的排料口连接的螺旋出料器71,所述螺旋出料器71的出料口连接有储料容器72。当然所述储料容器72优选安装在所述设备载体1上,并优选储料箱等结构实现。螺旋出料器71可克服所述离心卸料器61内负压作用,配合污物自重,形成良好的出料作用。优选地,所述离心卸料器61的底部采用变径出料口和闸板62方式,在吸料初始封闭所述离心卸料器61,保证初始吸料作用,并在吸入一定量污物后,闸板62打开,以方便所述螺旋出料器71实时出料。所述闸板62的开关可采用液压缸等驱动实现。此外,本实施例还可在所述闸板62下方增设液控卸料器,以配合向所述螺旋出料器71内均匀卸料,使得卸料储料可控性增强。

35.本实施例在使用时,先将所述掘进头3放入管道8内,所述吸料泵5启动后,所述吸料口22处产生高度真空状态的负压。然后所述转动驱动器4开始驱动所述掘进头3高速旋转,高速旋转的所述掘进头3依靠所述自推进结构33不断向管内掘进,所述吸料软管2的柔性可适应掘进不断内伸。在此过程中,高速旋转的掘进头3可对管内结垢、密实的堵塞物、以及大颗粒物形成打散作用,打散形成的污物被所述吸料口22吸进所述吸料软管2,并经所述物料分离机分离后,进入储料总装7形成储存;吸料泵5由此保持良好的真空吸料状态,再配合所述掘进头3的打散,掘进路径上的污物可被持续高效清理。本实施例集打散、吸污、储污于一体,可进行连续清堵作业,清堵效率高,清堵能力强,能针对结垢、堵塞密实、大颗粒物堵塞的管道8进行清理,尤其适用于地下小直径管道8进行清堵使用。本实施例清出的污物可在所述储料总装7储存后,由所述设备载体1统一运输到指定地点卸出,污物转移运输方便。

36.实施例二:如图8所示,本实施例与实施例一的不同之处在于:所述掘进头3和自推进结构33的不同。

37.本实施例所述掘进头3包括转动安装在所述吸料软管2的吸料端上的连接段31,所述连接段31远离所述吸料软管2的一端上固定设有掘进段32,所述掘进段32远离所述吸料软管2的一端呈锥体设置,所述掘进段32的外周面上设有若干周向布置的铰刀35。本实施例适用于管道8内存在衣物、编织袋等纤维物件、和/或存在塑料袋等薄膜物件时,依靠所述铰刀35对纤维物件、薄膜物件进行绞碎,使其能顺利被吸出。基于所述铰刀35体积较大,本实施例所述铰刀直接35呈螺旋状设置,以在绞碎污物的同时,起到自推进作用,即所述铰刀35在本实施例中兼作所述自推进结构33。

38.在实际使用时,可根据管道8内污物的预判情况或者根据疏通清理过程中发生的实际情况,灵活更换两个实施例中的掘进头3进行使用。如清堵前,如果预判管道8内较干涸,可采用实施例一中带有破碎齿34的掘进头3;如在疏通清理作业中出现掘进头3无法正常作业时,应利用所述吸料软管2将所述掘进头3退出管道8进行检查,如果为纤维物件或者薄膜物件缠绕所致,可更换实施例二中带铰刀35的掘进头3,重新对管道8进行疏通清理作业。这样所述掘进头3的可更换,使得本实施例能适用于更多环境的管道8进行疏通清理。

39.以上显示和描述了本实用新型的基本原理、主要特征及本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。