1.本实用新型涉及蓝藻处理技术领域,尤其是一种蓝藻干化系统。

背景技术:

2.现有技术中,对于打捞后的蓝藻,有利用蓝藻结合芦苇及秸秆生产有机肥的处理,有利用蓝藻生产碳吸附材料的处理,有利用蓝藻生产营养土的处理,等等;但是均存在技术不成熟的问题。

3.并且,随着蓝藻打捞处置能力的提升,对打捞后蓝藻的处理提出更高的需求,蓝藻利用路径狭窄、市场化程度低的问题日益凸显;另一方面,现有蓝藻的长效处置存在不确定性,未来仍然存在二次污染的风险隐患。

技术实现要素:

4.本技术人针对上述现有生产技术中的缺点,提供一种结构合理的蓝藻干化系统,从而通过干湿混合结合烘干实现湿蓝藻的高效率干化处理,能耗低,分散设备投入小,有效助力于实现蓝藻减量化、无害化、稳定化、资源化利用。

5.本实用新型所采用的技术方案如下:

6.一种蓝藻干化系统,包括放置湿蓝藻的蓝藻仓,蓝藻仓底部设置有管路,蓝藻仓通过管路连通至混料器输入端;所述混料器输出端衔接至干化机的输入端,干化机输出端经出料螺旋装置衔接后分为两路,一路经过返料螺旋装置连接至混料器的输入端,另一路连接至粉碎机;所述粉碎机输出端经布袋除尘器衔接至干藻泥仓。

7.作为上述技术方案的进一步改进:

8.所述蓝藻仓连通至混料器的管路上串联安装有污泥泵。

9.所述干化机输入端设置有进料螺旋装置,由进料螺旋装置与混料器输出端衔接。

10.所述干化机中设置有蒸汽管束,蒸汽管束中蒸汽的流动方向与蓝藻输送方向相反。

11.所述干化机为旋转式蒸汽干化机,干化机内设置有平料板和向着出口延伸的斜料板,旋转的同时由平料板将干湿混合料连续地抄起进行搅拌,使得干湿混合料与蒸汽管束接触烘干,旋转的同时由斜料板将干湿混合料逐步向出口输送。

12.所述蒸汽管束输入端衔接安装有减温减压器,外部输入蒸汽经减温减压后输入蒸汽管束;所述蒸汽管束输出端衔接安装有疏水冷却器,疏水冷却器输出端连通至凝结水箱;在泵送作用下将凝结水箱中的减温水输送至减温减压器输入端;所述减温水与外部输入蒸汽共同作为减温减压器的输入。

13.所述干化机顶部连通有废气管道,废气管道上串联安装有旋风分离器,旋风分离器设置有两组输出端,一组输出端将分离出的蒸汽衔接输送至后处理装置中,另一组输出端将分离出的蓝藻衔接输送至返料螺旋装置的输入端。

14.布袋除尘器顶部输出管路上串联有引风机,该输出管路连通至干化机的废气管

道。

15.所述粉碎机输出端与布袋除尘器输入端之间衔接有空气冷却器,由空气冷却器对粉粹后的蓝藻进行空冷。

16.本实用新型的有益效果如下:

17.本实用新型结构紧凑、合理,操作方便,通过干料与湿蓝藻在常温下的初步混合,而后由干化机对混合料进行高温干化处理,从而实现了湿蓝藻的干化处理,获得含水率较低的干蓝藻,处理效率高,能耗低,分散设备投入小,并且有效助力于实现蓝藻减量化、无害化、稳定化、资源化利用;

18.本实用新型还包括如下优点:

19.常温下的干湿混合,既初步提升了进入干化机的蓝藻温度,降低干化机处理中输入物料与蒸汽之间的温度差,同时也有效提升了蓝藻经干化机干化的效果,极大的保证了由干化机输出的蓝藻的干化处理效果;

20.干湿混合的方式,亦有效利用了经干化机排出的废气中携带的蓝藻料,和由布袋除尘器排出的粉尘料,助力于实现二次循环,减少后道排放的压力,环保性高。

附图说明

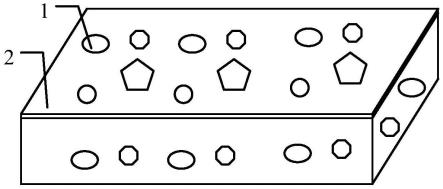

21.图1为本实用新型的结构示意图。

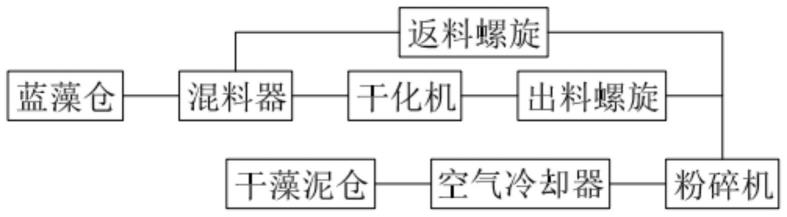

22.图2为本实用新型的干化流程图。

23.其中:1、减温减压器;2、混料器;3、进料螺旋装置;4、凝结水箱;5、疏水冷却器;6、布袋除尘器;7、粉碎机;8、空气冷却器;9、出料螺旋装置;10、干化机;11、返料螺旋装置;12、旋风分离器;13、后处理装置;14、蓝藻仓;15、干藻泥仓。

具体实施方式

24.下面结合附图,说明本实用新型的具体实施方式。

25.如图1所示,本实施例的蓝藻干化系统,包括放置湿蓝藻的蓝藻仓14,蓝藻仓14底部设置有管路,蓝藻仓14通过管路连通至混料器2输入端;混料器2输出端衔接至干化机10的输入端,干化机10输出端经出料螺旋装置9衔接后分为两路,一路经过返料螺旋装置11连接至混料器2的输入端,另一路连接至粉碎机7;粉碎机7输出端经布袋除尘器6衔接至干藻泥仓15。

26.通过干料与湿蓝藻在常温下的初步混合,而后由干化机10对混合料进行高温干化处理,从而实现了湿蓝藻的干化处理,获得含水率较低的干蓝藻。

27.常温下的干湿混合,既初步提升了进入干化机10的蓝藻温度,降低干化机处理中输入物料与蒸汽之间的温度差,同时也有效提升了蓝藻经干化机10干化的效果,极大的保证了由干化机10输出的蓝藻的干化处理效果。

28.蓝藻仓14连通至混料器2的管路上串联安装有污泥泵。

29.干化机10输入端设置有进料螺旋装置3,由进料螺旋装置3与混料器2输出端衔接。

30.如图2所示,干化机10中设置有蒸汽管束,蒸汽管束中蒸汽的流动方向与蓝藻输送方向相反,两者互为逆向流动;干湿混合料与蒸汽管束的管壁外表面接触,而不与蒸汽管束中的蒸汽直接接触。

31.干化机10为旋转式蒸汽干化机,干化机10内设置有平料板和向着出口延伸的斜料板,旋转的同时由平料板将干湿混合料连续地抄起进行搅拌,使得干湿混合料与蒸汽管束接触烘干,旋转的同时由斜料板将干湿混合料逐步向出口输送。

32.本实施例中,蒸汽管束前后贯穿干化机10,位于蒸汽管束外部的干化机10内壁面上布满平料板和斜料板,通过干化机10筒体的旋转来对内部的干湿混合料进行搅拌烘干和输送。

33.本实施例中,由混料器2输出的干湿混合料,在干化机10中从入口至出口的时间为12min~18min。

34.本实施例中,蒸汽管束中流通的蒸汽为低压蒸汽,其压力为0.5~0.6mpa,温度为155~190℃。

35.蒸汽管束输入端衔接安装有减温减压器1,外部输入蒸汽经减温减压后输入蒸汽管束;蒸汽管束输出端衔接安装有疏水冷却器5,疏水冷却器5输出端连通至凝结水箱4;在泵送作用下将凝结水箱4中的减温水输送至减温减压器1输入端;减温水与外部输入蒸汽共同作为减温减压器1的输入。

36.本实施例中,凝结水箱4中为50~90℃的减温水,外部输入蒸汽为210℃以上的高温蒸汽。

37.干化机10顶部连通有废气管道,废气管道上串联安装有旋风分离器12,旋风分离器12设置有两组输出端,一组输出端将分离出的蒸汽衔接输送至后处理装置13中,另一组输出端将分离出的蓝藻衔接输送至返料螺旋装置11的输入端。

38.本实施例中,干化机10中物料干化产生的水分蒸发形成水蒸气,水蒸气与部分料混合形成废气,废气在引风机作用下从干化机10顶部经废气管道向外输出。

39.本实施例中,后处理装置13包括有顺序衔接的洗涤塔

‑‑

冷凝器

‑‑

吸收塔

‑‑

除臭装置,处理合格后经烟囱排放。

40.布袋除尘器6顶部输出管路上串联有引风机,该输出管路连通至干化机10的废气管道。

41.本实施例中,干湿混合的方式,亦有效利用了经干化机10排出的废气中携带的蓝藻料,和由布袋除尘器6排出的粉尘料,助力于实现二次循环,减少后道排放的压力,环保性高。

42.本实施例中,出料螺旋装置9中一路高温干料经风送装置输送至粉碎机7,另一路高温干料经返料螺旋装置11进行循环混合,高温干料经风送出料和循环混合出料的比例低于2:8。

43.粉碎机7输出端与布袋除尘器6输入端之间衔接有空气冷却器8,由空气冷却器8对粉粹后的蓝藻进行空冷。

44.本实用新型蓝藻干化系统的使用方式为:

45.第一步:湿蓝藻由密封罐车输送放料至蓝藻仓14,通过蓝藻仓14底部的管路,在污泥泵的泵送作用下将湿蓝藻输送至混料器2;

46.第二步:在常温下将湿蓝藻与干料在混料器2中均匀混合,湿蓝藻含水率75%~95%,混合后形成含水率35%~55%的干湿混合料;

47.干化初期的干料,可以是额外投入到混料器2中的,干化过程中,干料则由后道的

干化机10输出端反向提供;

48.第三步:将干湿混合料经进料螺旋装置3输送至干化机10中,干湿混合料在干化机10中被连续搅拌同时与蒸汽管束进行换热,蒸汽管束中通入155~190℃的蒸汽;

49.第四步:干湿混合料在搅拌、换热的同时向着干化机10出口推送,形成6%~15%的高温干料并输送至出料螺旋装置9;

50.干化机10中的干湿混合料由平料板连续抄起进行搅拌、与蒸汽管束不断接触烘干;同时,干湿混合料经斜料板逐步向出口输送;

51.第五步:出料螺旋装置9中的高温干料分为两路,一路经返料螺旋装置11输送回混料器2与湿蓝藻混合,另一路输送至粉碎机7进行粉碎;

52.第六步:粉碎后的高温干料由空气冷却器8进行空冷,而后经布袋除尘器6后储存至干藻泥仓15,从而实现了蓝藻的干化处理。

53.本实施例中,通过干料与湿蓝藻在常温下的初步混合,而后由干化机对混合料进行高温干化处理,从而实现了湿蓝藻的干化处理,获得含水率较低的干蓝藻。

54.本实用新型结构紧凑,衔接合理,湿蓝藻处理效率高,能耗低,分散设备投入小,并且有效助力于实现蓝藻减量化、无害化、稳定化、资源化利用。

55.以上描述是对本实用新型的解释,不是对实用新型的限定,本实用新型所限定的范围参见权利要求,在本实用新型的保护范围之内,可以作任何形式的修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。