1.本实用新型属于圆形磁钢加工技术领域,尤其是涉及一种用于圆形磁钢加工的磁钢转运系统。

背景技术:

2.磁钢最原始的定义即是铝镍钴合金(磁钢在英文中alnico即铝镍钴的缩写),磁钢是由几种硬的强金属,如铁与铝、镍、钴等合成,有时是铜、铌、钽合成,用来制作超硬度永磁合金(any of several hard,strong alloys of iron,aluminum,nickel,cobalt and sometimes copper,niobium,or tantalum,used to make strong permanent magnets.)。其金属成分的构成不同,磁性能不同,从而用途也不同,主要用于各种传感器、仪表、电子、机电、医疗、教学、汽车、航空、军事技术等领域。铝镍钴磁钢是最古老的一种磁钢,被人们称为天然磁体,虽然他最古老,但他出色的对高温的适应性,使其至今仍是最重要的磁钢之一.铝镍钴可以在500℃以上的高温下正常工作,这是他最大的特点,另外抗腐蚀性能也比其他的磁体强。

3.圆形磁钢毛坯加工完成后一般由取坯机从模具取出、去毛刺后,叠放在取坯机传送皮带上,由工人装入木托,再转运到窑炉入口,然后由工人进行撒粉、装入承烧板上进窑烧结。以上转运方式存在工人劳动强度大、使用工人数量多、成本高等缺点。

技术实现要素:

4.本实用新型为了克服现有技术的不足,提供一种用于圆形磁钢加工的磁钢转运系统。

5.为了实现上述目的,本实用新型采用以下技术方案:一种用于圆形磁钢加工的磁钢转运系统,包括取坯机、定位装置、码盘装置、撒粉机装置及将圆形磁钢毛坯输送到窑炉的进窑装置,所述码盘装置包括直角坐标机械臂、设于所述直接坐标机械臂上的抓手、承烧板架、与所述承烧板架配合的承烧板及设于所述承烧板架底部的移动轮,所述进窑装置包括推料板、驱动所述推料板移动的推料板驱动组件、升降机、设于所述升降机上的升降机架、设于所述升降机架上的第一滚筒、驱动所述第一滚筒转动的第一滚筒驱动组件、输送架、用于调整输送架高度的高度调节组件、设于所述输送架上的多个第二滚筒、驱动所述第二滚筒转动的第二滚筒驱动组件、窑炉轨道及设于所述窑炉轨道上的引料组件;将转运架推动到第二升降台处,然后调整第二升降台的高度,使得升降机架与承烧板架高度齐平,然后通过推板推动承烧板,将承烧板移动到升降机架上,再调整升降机架的高度,使得升降机架高度与输送架高度齐平,然后转动第一滚筒和第二滚筒,从而将承烧板移动到第二滚筒上,接着通过引料装置将承烧板移动到窑炉轨道上,进而将放有圆形磁钢毛坯的承烧板移动到窑炉内,无需人工搬动,降低了劳动强度和加工成。

6.优选的,所述第一滚筒和第二滚筒上均设有橡胶圈;由于承烧板上叠放磁钢毛坯的层数为10-12层,高度较高,承烧板本身不平整,在滚筒上容易摇晃,磁钢毛坯间产生碰

撞,造成磁钢毛坯损坏,通过设置橡胶圈可减小承烧板移动过程中的震动,进而减小磁钢毛坯的损伤。

7.优选的,所述推料板驱动组件包括安装固定架、设于所述安装固定架上的丝杆、设于所述丝杆上的滑块及驱动所述丝杆转动的丝杆驱动件。

8.优选的,所述第二滚筒驱动组件包括设于所述第二滚筒端部上的传动轮、套设于所述传动轮上的第一连接带、第二滚筒驱动件、设于所述第二滚筒驱动件上的驱动轮及连接所述驱动轮与传动轮的第二连接带。

9.优选的,所述高度调节组件包括设于所述输送架底部上的支脚、设于所述支脚上的调节螺杆及调节脚,所述调节脚设有供调节螺杆穿过滑动的调节槽。

10.优选的,所述引料组件包括设于所述窑炉轨道上的多个引料辊、设于所述引料辊端部上的第一带轮、设于所述引料辊端部上的第二带轮、引料辊驱动件、设于所述引料辊驱动件输出轴上的第三带轮、用于连接相邻第一带轮的第三连接带及连接第三带轮与第二带轮的第四连接带。

11.综上所述,将转运架推动到第二升降台处,然后调整第二升降台的高度,使得升降机架与承烧板架高度齐平,然后通过推板推动承烧板,并转动第一滚筒,将承烧板移动到升降机架上,再调整第二升降台的高度,使得升降机架高度与输送架高度齐平,然后转动第一滚筒和第二滚筒,从而将承烧板移动到第二滚筒上,接着通过饮料装置将承烧板移动到窑炉轨道上,进而将放有圆形磁钢毛坯的承烧板移动到窑炉内,无需人工搬动,降低了劳动强度和加工成。

附图说明

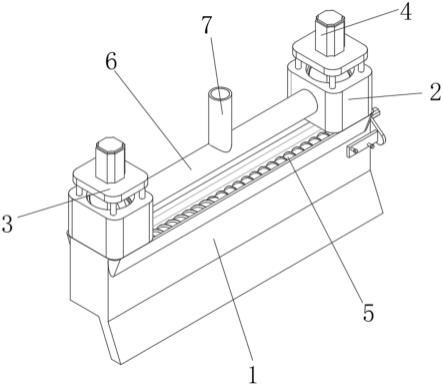

12.图1为本实用新型部分结构示意图。

13.图2为安装座的结构示意图。

14.图3为进窑装置的结构示意图。

15.图4为图3的a处的放大图。

16.图5为引料组件的结构示意图。

17.图6为第四滚筒驱动组件的结构示意图。

18.图7为推料板驱动组件的结构示意图。

19.图8为撒料装置的结构示意图。

20.图9为图8的a处的放大图。

21.图10为撒料装置的底部结构示意图。

22.图11图8的剖视图。

23.图12为定位板的结构示意图。

具体实施方式

24.如图1-12所示,一种用于圆形磁钢加工的磁钢转运系统,包括取坯机1、定位装置、码盘装置、转运装置、撒粉装置及将圆形磁钢毛坯输送到窑炉的进窑装置,所述定位装置包括第一固定架21、第一传动辊22、第一传送带23、第一驱动件24及定位板25;所述第一传动辊22对应设置在第一固定架上,且其两端分别转动连接在第一固定架上;所述第一传送带

23套设在第一传动辊上;所述第一驱动件24选用电机,其用于带动第一传动辊转动;所述定位板25位于第一传送带上方,其固定在第一固定架上,且定位板上开设有v型槽251,v型槽可供圆形磁钢毛坯进入,则动第一驱动件带动第一传送带转动,然后通过取坯机将取出的磁钢毛坯放在第一传送带上,第一传送带将带动圆形磁钢毛坯移动,当圆形磁钢毛坯与定位板接触,v型槽将引导圆形磁钢毛坯机内到v型槽内,进而实现对圆形磁钢毛坯的定位。

25.具体的,所述码盘装置包括直角坐标机械臂31、抓手32、安装座33、承烧板35、承烧板架41及移动轮42,所述直角坐标机械臂31固定在安装座上;所述抓手32固定在直角坐标机械臂31上;所述移动轮42为万向轮,其固定在承烧板架上;所述承烧板架41用于放置承烧板;所述安装座包括螺杆36、紧固螺母37及底板38,所述螺杆36优选4个,均匀螺接在第一升降台底部上;所述紧固螺母37螺接在螺杆上;所述底板38固定在螺杆端部上,且底板底面上设有橡胶板39。

26.具体的,所述所述撒粉装置包括安装板51、储粉盒52、撒粉口53、连接组件及控制组件,所述安装板51固定在直接坐标机械臂上;所述储粉盒52用于存放粉料,其通过连接组件与安装板相连;所述连接组件包括插孔、插杆531、限位圆板532、安装孔534及限位孔535,所述插孔开设在安装板上;所述插孔531设于插孔内;所述限位圆板532固定在插杆端部上;所述安装孔534开设在储粉盒侧壁上;所述限位孔535开设在安装板51上,其与安装孔连通,且安装孔的孔径大于限位圆板的外径,限位孔的内径小于限位圆板的外径;所述撒粉口53优选4个,其均匀开设在储粉盒底部。

27.具体的,所述控制组件包括转轴541、套筒542、挡板543及驱动部件,所述转轴541转动连接在储粉盒底部上;所述套筒542转动连接在转轴上;所述挡板543固定在套筒542外壁上,设有四个落料槽;所述驱动部件包括驱动件固定板544、推板545、控制板驱动件546、控制板547及滑杆548,所述驱动件固定板544固定在储粉盒侧壁上;所述控制板驱动件546选用气缸,其固定在驱动件固定板上;所述推板545一端设在挡板上,且推板设有滑槽;所述控制板547一端固定在控制板驱动件546输出端上;所述滑杆548一端固定在控制板上,另一端穿过滑槽;启动控制板驱动件推动控制板前移,进而带动推板一端前移,从而带动套筒转动,套筒将带动挡板转动,使得撒粉口与落料槽对准,储粉盒内的粉料将从撒粉口和落料槽撒出;撒粉接触后,控制板带动控制板后移即可带动挡板复位,进而挡板将撒粉口挡住。

28.具体的,所述进窑装置包括推料板61、推料板驱动组件、升降机62、升降机架63、第一滚筒64、第一滚筒驱动组件、输送架65、高度调节组件、第二滚筒66、第二滚筒驱动组件、窑炉轨道67及引料组件,所述推料板驱动组件包括安装固定架611、丝杆612、滑块613及丝杆驱动件614,所述丝杆612两端分别转动连接在安装固定架上;所述滑块613可相对安装固定架滑动,且螺接在丝杆上;所述丝杆驱动件614选用电机,用于驱动丝杆转动;所述推料板61固定滑块上;所述升降机62用于带动升降机架63上下移动;所述第一滚筒64均匀设在升降机架上;所述第二滚筒66均匀设在输送架上;所述第二滚筒驱动组件包括传动轮661、第一连接带662、第二滚筒驱动件663、驱动轮664及第二连接带665,所述传动轮661固定在第二滚筒端部上;所述第一连接带662套设在相邻传动轮上;所述第二滚筒驱动件663选用电机;所述驱动轮664固定在第二滚筒驱动件的输出轴上;所述第二连接带665套设在传动轮和驱动轮上;所述第一滚筒驱动组件和第二滚筒驱动组件相同,具体结构不再过多赘述;所述高度调节组件包括支脚651、调节螺杆652及调节脚653,所述调节螺杆652螺接在支脚上;

所述支脚651固定在输送架上;所述调节脚653设有供调节螺杆穿过的调节槽;所述引料组件包括引料辊681、第一带轮682、第二带轮683、引料辊驱动件684、第三带轮685、第三连接带686及第四连接带687,所述引料辊681优选2个,其两端分别转动连接在窑炉轨道上;所述第一带轮682固定在引料辊端部上;所述第二带轮683固定在窑炉轨道;所述引料辊驱动件684选用电机;所述第三带轮685固定在引料辊驱动件的输出轴上;所述第三连接带686套设在相邻第一带轮上;所述第四连接带687套设在第三带轮和第二带轮上。

29.所述第三套筒和第四套筒均匀套设固定有橡胶圈10。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。