1.本实用新型属于污水处理技术领域,具体涉及一种用于碳源浓缩的化学-生物强化膜反应装置。

背景技术:

2.生活污水的全面资源化是污水处理的重要发展方向,碳磷等资源回收是可持续污水处理的重要组成部分。与传统的以活性污泥技术为核心的污水处理系统不同,以上游碳源浓缩为核心的新型污水处理技术路线力图避免有机质的耗氧矿化,将有机物保留到浓缩污泥中,用于能量和资源回收。其中基于膜技术的浓缩系统具有固液分离效果好,占地面积小、出水品质高的优势,是一类紧凑高效的新兴污水预浓缩技术。

3.该技术需要充分捕获原水中颗粒态、胶体态和溶解态污染物、形成稳定絮团,从而实现有机物截留和控制膜污染。当反应器内絮凝和吸附效率不足时,原水中游离态污染物会直接接触膜组件,造成膜污染和有机物的流失,最终导致能量和资源的回收效率低,设备运行成本高,不利于膜浓缩设备的示范推广和工程应用。

4.絮凝与吸附效率可以借助生物和化学两种途径加以强化。通过合理调控膜浓缩反应器内的污泥龄和曝气量,可以实现抑制矿化作用的同时促进底物以胞内聚合物的形式存储或转化为胞外聚合物充当生物絮凝剂;添加化学药剂并施加适当的混合条件,也可以大幅度提升反应器内的絮凝和吸附效率,从而有效捕集进水中的碳源物质,为资源化回收奠定良好基础。

技术实现要素:

5.本实用新型的目的在于提供一种用于碳源浓缩的化学-生物强化膜反应装置,通过调控污泥龄与曝气量强化生物絮凝和生物吸附,通过投加混凝剂和吸附剂进一步强化化学混凝和化学吸附,从而实现有机物截留和控制膜污染。

6.为了实现上述目的,本实用新型采用的技术方案如下:

7.一种用于碳源浓缩的化学-生物强化膜反应装置,包括化学强化单元、生物强化单元和膜浓缩反应单元,所述化学强化单元包括药剂投加装置和混合装置;所述生物强化单元包括曝气装置和泥龄控制装置;所述膜浓缩反应单元包括膜浓缩反应器、进水泵、产水泵、清洗剂调配装置、在线监测系统和自动控制系统,其中,产水泵同时用作反冲洗水泵,与清洗剂调配装置共同构成反冲装置;

8.所述化学强化单元中,所述药剂投加装置包括混凝剂投加装置和吸附剂投加装置,均为湿式投加装置;药剂投加浓度通过药剂配制浓度和加药泵流量调控;所述混合装置一端与药剂投加装置连接,另一端连接在膜浓缩反应器的底部;

9.所述生物强化单元中,所述曝气装置与膜浓缩反应器底部固定件相连通,维持膜浓缩反应器内溶解氧浓度、为膜浓缩反应器内膜组件提供剪切力和均匀布水;所述泥龄控制装置位于膜浓缩反应器底部;

10.所述膜浓缩反应单元中,所述产水泵与膜浓缩反应器顶部固定件连通,通过产水泵的间歇抽停实现水质净化,所述在线监测系统包括位于膜浓缩反应器中的液位传感器和位于产水管路的压力传感器,用于实时监测膜浓缩反应器中液位高度与产水泵的产水压力,曝气装置、泥龄控制装置、药剂投加装置、进水泵、产水泵及在线监测系统均与自动控制系统相连,自动控制系统通过液位高度和时间周期调节曝气装置、泥龄控制装置、药剂投加装置、进水泵、产水泵及在线监测系统。

11.所述混凝剂包括聚合氯化铝、氯化铁和硫酸铝,所述吸附剂包括活性炭和硅藻土。

12.所述膜浓缩反应单元中,所述产水泵同时用作反冲洗水泵,与清洗剂调配装置共同构成反冲装置;所述液位传感器液位下限设置于膜浓缩反应器内膜组件上方10cm处,液位上限设置于膜浓缩反应器膜池溢流口下方10cm处,液位中值设置于上下线中点,当液位低于下限时停止产水,当液位低于中值时开始进水,当液位高于中值时开始产水,当液位达到上限时停止进水。

13.所述混合装置为管道混合器。

14.本实用新型相较于现有普通膜浓缩反应装置,通过适量曝气与控制泥龄强化了生物絮凝与生物吸附,通过投加化学药剂进一步强化了絮凝和吸附效率,在实现高比例有机物富集浓缩的同时缓解了膜浓缩反应器中的膜污染问题,降低了离线清洁的频率,实现了系统独立启动与连续稳定运行。工艺可实现90%的 cod分离率,95%的tp分离率,100%的ss分离率,浓缩液cod浓度超过 15g/l,tp浓度超过300mg/l。

附图说明

15.下面结合附图对本实用新型作进一步说明:

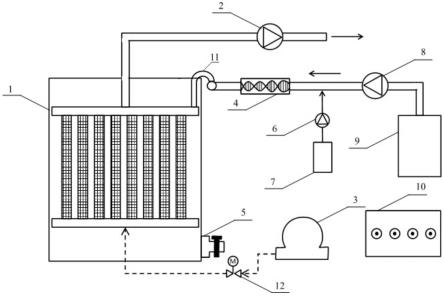

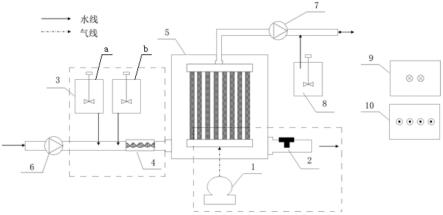

16.图1是本实用新型实施例的一种化学-生物强化的膜浓缩反应装置结构示意图。

具体实施方式

17.下面结合附图和实施例详细叙述本实用新型的结构和工作原理。

18.为了解决膜浓缩反应器絮凝效率低、膜污染严重、离线清洁频率高、扩大规模与连续运行困难的问题,本实用新型提供一种用于碳源浓缩的化学-生物强化膜反应装置,所述装置及工艺同时利用生物与化学手段强化混凝与吸附效率,实现城市污水的高效预浓缩和膜污染控制,达到减轻膜污染、提高预浓缩效率、独立稳定运行等目的。

19.本实用新型实施例的一种用于碳源浓缩的化学-生物强化膜反应装置,如图1 所示,主要包括化学强化单元、生物强化单元和膜浓缩反应单元,所述化学强化单元包括药剂投加装置3和混合装置4;所述生物强化单元包括曝气装置1和泥龄控制装置2;所述膜浓缩反应单元包括膜浓缩反应器5、进水泵6、产水泵7、清洗剂调配装置8、在线监测系统9和自动控制系统10,其中,产水泵7同时用作反冲洗水泵,与清洗剂调配装置8共同构成反冲装置;所述化学强化单元中,所述药剂投加装置3包括混凝剂投加装置a和吸附剂投加装置b,均为湿式投加装置,药剂投加浓度通过药剂配制浓度和加药泵流量调控;所述混合装置4 一端与药剂投加装置连接,另一端连接在膜浓缩反应器5的底部;

20.所述生物强化单元中,所述曝气装置1与膜浓缩反应器5底部固定件相连通,维持膜浓缩反应器5内溶解氧浓度、为膜浓缩反应器5内膜组件提供剪切力和均匀布水;所述泥

龄控制装置2位于膜浓缩反应器5底部;

21.曝气装置1按照一定的流量与流速在膜组件表面均匀曝气,维持膜浓缩反应器内溶解氧浓度、在膜组件表面提供剪切力同时实现均匀布水。泥龄控制装置 2位通过阀门的开启频率与时长控制排泥量从而调整污泥龄,通过控制污泥龄与曝气量促进生物絮凝与生物吸附,同时抑制耗氧矿化。

22.所述膜浓缩反应单元中,膜浓缩反应单元内部浸没有膜组件、底部设置排泥阀门,所述产水泵7与膜浓缩反应器5顶部固定件连通,通过产水泵7的间歇抽停实现水质净化,所述在线监测系统9包括位于膜浓缩反应器5中的液位传感器和位于产水管路的压力传感器,用于实时监测膜浓缩反应器5中液位高度、溶解氧浓度与产水泵的产水压力,曝气装置1、泥龄控制装置2、药剂投加装置 3、进水泵6、产水泵7及在线监测系统9均与自动控制系统10相连,并反馈至自动控制系统10,自动控制系统10通过液位高度和时间周期调节曝气装置1、泥龄控制装置2、药剂投加装置3、进水泵6、产水泵7及在线监测系统9。

23.设置在线监测系统(9)监测产水泵(7)工作压力和膜浓缩反应单元中溶解氧浓度,自动控制系统(10)据此调节曝气装置(1)的气体流速与流量。设置自动控制系统(10)控制泥龄控制装置(2)按设定时间间隔开启,待膜浓缩反应单元液位高度下降至设定值后关闭,控制污泥龄达到设定值。

24.所述混凝剂包括聚合氯化铝、氯化铁和硫酸铝,所述吸附剂包括活性炭和硅藻土。

25.所述膜浓缩反应单元中,所述产水泵7同时用作反冲洗水泵,与清洗剂调配装置8共同构成反冲装置;所述液位传感器液位下限设置于膜浓缩反应器5 内膜组件上方10cm处,液位上限设置于膜浓缩反应器5膜池溢流口下方10cm 处,液位中值设置于上下线中点,当液位低于下限时停止产水,当液位低于中值时开始进水,当液位高于中值时开始产水,当液位达到上限时停止进水。

26.所述混合装置4为管道混合器。

27.膜组件5浸没在膜浓缩反应器主体内部,由亲水性中空纤维微滤/超滤膜和固定件所构成,中空纤维膜两端用环氧树脂与固定件接合,顶部固定件与产水泵 7连通,通过产水泵的间歇抽停实现水质净化,底部固定件与曝气装置1连通。

28.一种用于碳源浓缩的化学-生物强化膜反应方法,包括以下步骤:

29.步骤1,在药剂投加装置3的混凝剂投加装置a中配置10~100g/l混凝剂混合液、吸附剂投加装置b中配置10~50g/l吸附剂溶液,持续搅拌持续搅拌以维持溶液性质恒定,通过自动控制系统10调节药剂投加装置3和进水泵6,药剂投加浓度通过药剂配制浓度和加药泵流量调控,调控混凝剂投药浓度为20~ 50mg/l,吸附剂投药浓度为20~50mg/l,原污水/药剂混合液经混合装置4充分混匀后进入膜浓缩反应器5内;

30.步骤2,根据膜浓缩反应器5的结构与体积、反应器内污泥浓度和水力条件,计算曝气装置的流量与流速,通过调节曝气装置1将膜浓缩反应器5内溶解氧浓度控制在2~8mg/l,均匀布水,同时保证膜丝表面适当的气体流速,气水比控制在5~15,通过调节泥龄控制装置2中排泥阀的启停频率与时长控制污泥龄在2~5天之间,促进生物絮凝与生物吸附,同时抑制有机物耗氧矿化;

31.步骤3,混合污水进入膜浓缩反应单元后经膜浓缩反应器5同步实现了水的净化与碳源浓缩,膜分离采用“内-外”间歇抽停模式,产水泵7的工作时长为 7~11min,停歇时长

为1~2min,产水负压范围为10~50kpa,膜通量为10~ 20lmh;水力停留时间在0.5~2小时范围内。

32.以北京某市政污水处理厂为例,构建处理规模为500m3/d的化学-生物强化的膜浓缩反应装置,有效工作体积约20m3,有效过滤面积1712m2,平均孔径 0.1μm,膜通量10~15lmh,吸附剂与混凝剂投加量均为10~50mg/l,产水泵抽停比为7﹕1,水力停留时间0.5~2小时,污泥龄2~5天。该装置用于连续处理城市生活污水,进水水质,产水水质,浓缩液性质及污染物截留率如表1所示。工艺可实现90%的cod分离率,95%的tp分离率,100%的ss分离率,浓缩液cod浓度超过15g/l,tp浓度超过300mg/l。

33.表1实施例的处理效果

[0034][0035]

用于碳源浓缩的化学-生物强化的膜反应装置运行超过半年,反冲清洗频率低于1周1次,不需要离线清洁,膜通量未见明显下降。

[0036]

如表2所示,与文献中的膜浓缩反应器相比,在处理规模、清洁频率和长期稳定性上相比都有明显的提升。由此可见,本实用新型大大提高了膜浓缩反应器运行的独立性与稳定性,强化了膜浓缩反应器中的絮凝与吸附效率,有效地缓解了膜污染。

[0037]

表2本实用新型实施例与文献中对比例各指标对比列表

[0038][0039]

综上所述,本实用新型中,絮凝与吸附效率可以借助生物和化学两种途径加以强化。通过合理调控膜浓缩反应器内的污泥龄和曝气量,可以实现抑制矿化作用的同时促进底物以胞内聚合物的形式存储或转化为胞外聚合物充当生物絮凝剂;添加化学药剂并施加适当的混合条件,也可以大幅度提升反应器内的絮凝和吸附效率,从而有效捕集进水中的碳源物质,为资源化回收奠定良好基础。

[0040]

本实用新型同时利用生物与化学手段强化混凝与吸附效率,有效实现了城市污水碳源的高效预浓缩和膜污染控制,资源回收潜力大,系统独立稳定性强,集约化程度高,出水水质高。有效解决了膜浓缩反应器絮凝效率低、膜污染严重、离线清洁频率高、扩大规模与连续运行困难的问题。

[0041]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型保护的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。