1.本实用新型涉及电池生产设备技术领域,特别指一种电芯翻转拾取移栽设备。

背景技术:

2.随着新能源的兴起和发展,锂电池作为绿色高能化学电源,具有高能量、高功率、低成本等优点,在新能源行业中得到广泛的应用。锂电池模组由若干个电芯串并联而成,在锂电池模组生产过程中,需要对电芯进行翻转、拾取和移栽操作,以便对其进行组装和测试。

3.针对电芯的翻转、拾取和移栽操作,传统上存在人工手动操作和利用半自动设备进行操作两种方法;人工手动操作由于效率低下,在抓取电芯移栽过程中可能出现意外掉落情况,造成电芯损坏或者引起人身安全事故,因此逐步被半自动设备所替代;而传统的半自动设备还是需要人工进行辅助操作,且由于半自动设备体积庞大、比较笨重,增加了人工操作的风险,且结构复杂配件多,导致故障率高,不利于提高生产效率。

4.因此,如何提供一种电芯翻转拾取移栽设备,实现提升电芯翻转拾取移栽操作的效率以及安全性,成为一个亟待解决的技术问题。

技术实现要素:

5.本实用新型要解决的技术问题,在于提供一种电芯翻转拾取移栽设备,实现提升电芯翻转拾取移栽操作的效率以及安全性。

6.本实用新型是这样实现的:一种电芯翻转拾取移栽设备,包括:

7.一个框架;

8.两个第一直线模组,平行设于所述框架的上端;

9.两个翻转机构,分别设于一所述第一直线模组上;

10.一个支撑架,设于所述框架的上端;

11.两个第二直线模组,平行设于所述支撑架的上端,并与所述第一直线模组平行;

12.两个升降机构,分别设于一所述第二直线模组上;

13.两个电芯夹爪,分别设于一所述升降机构上;

14.一个工控机,分别与所述第一直线模组、翻转机构、第二直线模组、升降机构以及电芯夹爪连接。

15.进一步地,所述第一直线模组包括:

16.一个第一导轨,设于所述框架的上端;

17.一个第一拖链,设于所述框架的上端,并与所述第一导轨平行;所述翻转机构与第一拖链连接,并在所述第一导轨上滑动;

18.一个第一电机,动力输出端与所述第一拖链连接,控制端与所述工控机连接。

19.进一步地,所述翻转机构包括:

20.一块连接板,与所述第一直线模组滑动连接;

21.一个旋转气缸,与所述工控机连接;

22.一个轴联器,一端与所述旋转气缸的动力输出端连接,另一端与所述连接板的左侧旋转连接;

23.一个轴承座,与所述连接板的右侧旋转连接;

24.两个回转轴承,水平设于所述连接板上;

25.四个加紧件,各所述回转轴承的上端均相对设有两个加紧件;

26.两个第一加紧气缸,动力输出端分别与两个加紧件连接,控制端与所述工控机连接;

27.一个拉伸气缸,动力输出端与两个所述回转轴承连接,控制端与所述工控机连接;

28.至少两个光电传感器,设于所述连接板上,并与所述工控机连接。

29.进一步地,所述第二直线模组包括:

30.一个第二导轨,设于所述支撑架的上端;

31.一个第二拖链,设于所述支撑架的上端,并与所述第二导轨平行;所述升降机构与第二拖链连接,并在所述第二导轨上滑动;

32.一个第二电机,动力输出端与所述第二拖链连接,控制端与所述工控机连接。

33.进一步地,所述升降机构包括:

34.一个三角固定件,与所述第二直线模组滑动连接;

35.一个第三导轨,垂直设于所述三角固定件的侧边;

36.一个第三拖链,垂直设于所述三角固定件的侧边,并与所述第三导轨平行;

37.一个第三电机,设于所述第三导轨上,动力输出端与所述第三拖链连接,控制端与所述工控机连接;

38.一个滑块,一侧与所述第三导轨滑动连接,另一侧与所述第三拖链的动力输出端固接。

39.进一步地,所述电芯夹爪包括:

40.一个固定件,与所述升降机构固接;

41.一个第四导轨组,设于所述固定件的底端;

42.两个第二加紧气缸,一个设于所述固定件的底端,另一个设于所述第四导轨组上,并与所述工控机连接;

43.一个变距气缸,设于所述固定件的底端,两端分别与一所述第二加紧气缸连接,控制端与所述工控机连接;

44.四个加紧板,各所述第二加紧气缸的动力输出端均相对设有两个加紧板;

45.四个缓冲件,分别设于一所述加紧板内侧。

46.进一步地,所述缓冲件为聚氨酯橡胶缓冲件。

47.本实用新型的优点在于:

48.通过设置翻转机构在第一直线模组上水平滑动,设置升降机构在第二直线模组上水平滑动,且电芯夹爪通过升降机构进行垂直升降,而第二直线模组通过支撑架设于框架的上端,工控机分别与第一直线模组、翻转机构、第二直线模组、升降机构以及电芯夹爪连接;工控机可通过翻转机构自动对夹持的电芯进行翻转,并通过第一直线模组将翻转后的电芯移动到电芯夹爪的正下方,再通过升降机构控制电芯夹爪自动下降抓取电芯并升起,

通过第二直线模组移栽到下一个工位,即自动执行电芯翻转拾取移栽操作,避免了人工操作的风险,且结构简单便于运维,最终极大的提升了电芯翻转拾取移栽操作的效率以及安全性。

附图说明

49.下面参照附图结合实施例对本实用新型作进一步的说明。

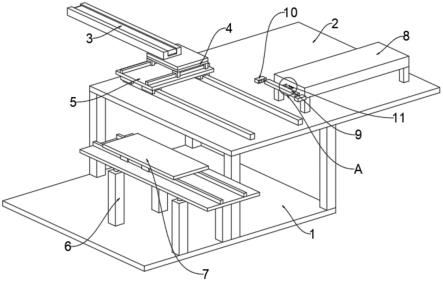

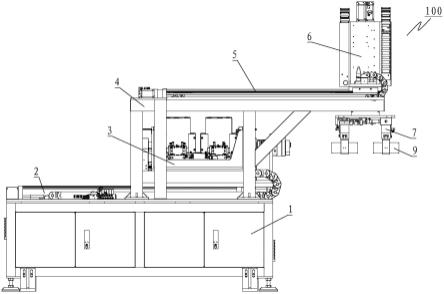

50.图1是本实用新型一种电芯翻转拾取移栽设备的正视图。

51.图2是本实用新型一种电芯翻转拾取移栽设备的侧视图。

52.图3是本实用新型一种电芯翻转拾取移栽设备的俯视图。

53.图4是本实用新型翻转机构的俯视图。

54.图5是本实用新型翻转机构的爆炸图。

55.图6是本实用新型升降机构的正视图。

56.图7是本实用新型升降机构的侧视图。

57.图8是本实用新型电芯夹爪的正视图。

58.图9是本实用新型电芯夹爪的侧视图。

59.图10是本实用新型电芯夹爪的爆炸图。

60.图11是本实用新型一种电芯翻转拾取移栽设备的电路原理框图。

61.标记说明:

62.100-一种电芯翻转拾取移栽设备,1-框架,2-第一直线模组,3-翻转机构,4-支撑架,5-第二直线模组,6-升降机构,7-电芯夹爪,8-工控机,9-电芯,21-第一导轨,22-第一拖链,23-第一电机,31-连接板,32-旋转气缸,33-轴联器,34-轴承座,35-回转轴承,36-加紧件,37-第一加紧气缸,38-拉伸气缸,39-光电传感器,51-第二导轨,52-第二拖链,53-第二电机,61-三角固定件,62-第三导轨,63-第三拖链,64-第三电机,65-滑块,71-固定件,72-第四导轨组,73-第二加紧气缸,74-变距气缸,75-加紧板,76-缓冲件。

具体实施方式

63.本实用新型实施例通过提供一种电芯翻转拾取移栽设备100,解决了现有技术中半自动设备需要人工进行辅助操作,由于半自动设备体积庞大、比较笨重,增加了人工操作的风险,且结构复杂配件多,导致故障率高,不利于提高生产效率的技术问题,实现极大的提升了电芯翻转拾取移栽操作的效率以及安全性的技术效果。

64.本实用新型实施例中的技术方案为解决上述问题,总体思路如下:设置翻转机构3在第一直线模组2上水平滑动,设置升降机构6在第二直线模组5上水平滑动,且电芯夹爪7通过升降机构6进行垂直升降,工控机8分别与第一直线模组2、翻转机构3、第二直线模组5、升降机构6以及电芯夹爪7连接;工控机8通过第一直线模组2、翻转机构3、第二直线模组5、升降机构6以及电芯夹爪7自动控制电芯9进行翻转操作、拾取操作、移栽操作,以提升电芯9翻转拾取移栽操作的效率以及安全性。

65.为了更好地理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

66.请参照图1至图11所示,本实用新型一种电芯翻转拾取移栽设备100的较佳实施

例,包括:

67.一个框架1,用于承载所述电芯翻转拾取移栽设备100;

68.两个第一直线模组2,平行设于所述框架1的上端,用于驱动所述翻转机构3进行水平位移;

69.两个翻转机构3,分别设于一所述第一直线模组2上,用于对夹持的电芯9进行翻转;

70.一个支撑架4,设于所述框架1的上端,用于固定所述第二直线模组5;

71.两个第二直线模组5,平行设于所述支撑架4的上端,并与所述第一直线模组2平行,用于驱动所述升降机构6进行水平位移;

72.两个升降机构6,分别设于一所述第二直线模组5上,用于驱动所述电芯夹爪7进行垂直升降;

73.两个电芯夹爪7,分别设于一所述升降机构6上,用于抓取所述翻转机构3上的电芯9;

74.一个工控机8,分别与所述第一直线模组2、翻转机构3、第二直线模组5、升降机构6以及电芯夹爪7连接;所述工控机8用于控制电芯翻转拾取移栽设备100的工作,在具体实施时,只要从现有技术中选择能实现此功能的工控机即可,并不限于何种型号,且控制程序是本领域技术人员所熟知的,这是本领域技术人员不需要付出创造性劳动即可获得的。

75.所述第一直线模组2包括:

76.一个第一导轨21,设于所述框架1的上端,用于所述翻转机构3的水平位移;

77.一个第一拖链22,设于所述框架1的上端,并与所述第一导轨21平行;所述翻转机构3与第一拖链22连接,并在所述第一导轨21上滑动;所述第一拖链22用于拖动翻转机构3在第一导轨21上滑动;

78.一个第一电机23,动力输出端与所述第一拖链22连接,控制端与所述工控机8连接,用于给所述第一拖链22拖动翻转机构3提供动力。

79.所述翻转机构3包括:

80.一块连接板31,与所述第一直线模组2滑动连接;

81.一个旋转气缸32,与所述工控机8连接,用于旋转所述连接板31;

82.一个轴联器33,一端与所述旋转气缸32的动力输出端连接,另一端与所述连接板31的左侧旋转连接,用于将所述旋转气缸32的动力传递给连接板31;

83.一个轴承座34,与所述连接板31的右侧旋转连接;所述旋转气缸32以及轴承座34均固定在一固定板(未图示)上;

84.两个回转轴承35,水平设于所述连接板31上,用于对所述加紧件36加紧的电芯9进行旋转;

85.四个加紧件36,各所述回转轴承35的上端均相对设有两个加紧件36,用于对电芯9进行加紧,避免旋转中掉落;

86.两个第一加紧气缸37,动力输出端分别与两个加紧件36连接,控制端与所述工控机8连接,用于驱动所述加紧件36加紧电芯9;

87.一个拉伸气缸38,动力输出端与两个所述回转轴承35连接,控制端与所述工控机8连接,用于控制所述回转轴承35旋转以调整电芯9的角度;

88.至少两个光电传感器39,设于所述连接板31上,并与所述工控机8连接,用于对电芯9进行定位。

89.所述第二直线模组5包括:

90.一个第二导轨51,设于所述支撑架4的上端,用于所述升降机构6的水平位移;

91.一个第二拖链52,设于所述支撑架4的上端,并与所述第二导轨51平行;所述升降机构6与第二拖链52连接,并在所述第二导轨51上滑动;所述第二拖链52用于拖动升降机构6在第二导轨51上滑动;

92.一个第二电机53,动力输出端与所述第二拖链52连接,控制端与所述工控机8连接,用于给所述第二拖链52拖动升降机构6提供动力。

93.所述升降机构6包括:

94.一个三角固定件61,与所述第二直线模组5滑动连接;

95.一个第三导轨62,垂直设于所述三角固定件61的侧边;

96.一个第三拖链63,垂直设于所述三角固定件61的侧边,并与所述第三导轨62平行;

97.一个第三电机64,设于所述第三导轨62上,动力输出端与所述第三拖链63连接,控制端与所述工控机8连接,用于给所述第三拖链63拖动电芯夹爪7在第三导轨62上滑动提供动力;

98.一个滑块65,一侧与所述第三导轨62滑动连接,另一侧与所述第三拖链63的动力输出端固接;所述电芯夹爪7固定于滑块65上,通过所述滑块65在第三导轨62上垂直滑动。

99.所述电芯夹爪7包括:

100.一个固定件71,与所述升降机构6的滑块65固接;

101.一个第四导轨组72,设于所述固定件71的底端;

102.两个第二加紧气缸73,一个设于所述固定件71的底端,另一个设于所述第四导轨组72上,并与所述工控机8连接;所述第一加紧气缸37以及第二加紧气缸73均具有夹紧力保持功能,避免断气断电情况下电芯9掉落;

103.一个变距气缸74,设于所述固定件71的底端,两端分别与一所述第二加紧气缸73连接,控制端与所述工控机8连接,用于调节两个所述第二加紧气缸73的间距;

104.四个加紧板75,各所述第二加紧气缸73的动力输出端均相对设有两个加紧板75,用于加紧电芯9;

105.四个缓冲件76,分别设于一所述加紧板75内侧,用于对加紧的电芯9提供缓冲保护。

106.所述缓冲件76为聚氨酯橡胶缓冲件,避免电芯9正负极金属接触造成短路,引起电芯9起火等安全事故。

107.本实用新型工作原理:

108.将电芯9放置在所述翻转机构3上,所述工控机8通过光电传感器39识别到电芯9后,控制所述翻转机构3加紧电芯9并进行翻转;所述工控机8通过第一直线模组2将翻转后的电芯9移动到电芯夹爪7的正下方,并控制所述翻转机构3松开加紧的电芯9,再通过所述升降机构6控制电芯夹爪7自动下降抓取电芯9并升起后,通过所述第二直线模组5水平移动升降机构6,进而联动所述电芯夹爪7移栽到下一个工位,并放置加紧的电芯9。

109.综上所述,本实用新型的优点在于:

110.通过设置翻转机构在第一直线模组上水平滑动,设置升降机构在第二直线模组上水平滑动,且电芯夹爪通过升降机构进行垂直升降,而第二直线模组通过支撑架设于框架的上端,工控机分别与第一直线模组、翻转机构、第二直线模组、升降机构以及电芯夹爪连接;工控机可通过翻转机构自动对夹持的电芯进行翻转,并通过第一直线模组将翻转后的电芯移动到电芯夹爪的正下方,再通过升降机构控制电芯夹爪自动下降抓取电芯并升起,通过第二直线模组移栽到下一个工位,即自动执行电芯翻转拾取移栽操作,避免了人工操作的风险,且结构简单便于运维,最终极大的提升了电芯翻转拾取移栽操作的效率以及安全性。

111.虽然以上描述了本实用新型的具体实施方式,但是熟悉本技术领域的技术人员应当理解,我们所描述的具体的实施例只是说明性的,而不是用于对本实用新型的范围的限定,熟悉本领域的技术人员在依照本实用新型的精神所作的等效的修饰以及变化,都应当涵盖在本实用新型的权利要求所保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。