1.本实用新型实施例涉及废水处理水技术领域,更具体地说,涉及一种自养脱氮废水处理设备。

背景技术:

2.我国是目前全球碳排放第一大国,排放量占到全球的25%以上,其中,废水处理行业碳排放量占全社会总排放量的1%~2%,废水处理行业中产生的温室气体排放不容忽视。根据废水处理行业近三年的数据调查,废水处理各单元中废水处理厂碳排放占比最大54%,其次是污泥处置占比24%,因此废水生化处理过程和污泥处理过程优化,是污水厂实现碳中和的关键途径。

3.另外,目前对于高浓度废水处理来说,通常采用厌氧工艺配合好氧工艺耦合进行处理,但需要注意的是对于废水处理达标来说,前端厌氧段处理会将大部分cod降解掉,因此对于后端好氧段来说,虽然仍有一部分cod存在,但更多的是以难降解有机物的形式存在,因此,由于可利用碳源的缺乏,好氧脱氮的进行会受到抑制。

4.为保证好氧脱氮高效运行,通常需要在好氧段投加碳源,从而很大程度提高了运行成本,使得废水处理成本较高,不利于推广使用。

技术实现要素:

5.本实用新型实施例针对上述好氧脱氮需要投加碳源、提高了运行成本、使得废水处理成本高以及不利于推广使用等问题,提供一种自养脱氮废水处理设备。

6.本实用新型实施例解决上述技术问题的技术方案是,提供一种自养脱氮废水处理设备,包括第一曝气装置、第二曝气装置、第一泵送回流装置、用于提供厌氧环境去除待处理废水中cod的厌氧腔室、用于通过亚硝化作用去除氨氮的兼氧腔室、用于通过canon工艺进行脱氮处理的脱氮腔室、用于通过snad工艺进行脱氮处理的自养腔室、以及用于形成颗粒污泥的污泥颗粒化腔室,且所述厌氧腔室内的待处理废水通过第一过水口溢流至所述兼氧腔室,所述兼氧腔室内的待处理废水通过第二过水口溢流至所述脱氮腔室,所述脱氮腔室内的待处理废水通过第三过水口溢流至所述自养腔室,所述自养腔室内的待处理废水通过第四过水口溢流至所述污泥颗粒化腔室;

7.所述第一曝气装置装设于所述脱氮腔室内,并对所述兼氧腔室内的待处理废水进行曝气;所述第二曝气装置装设于所述污泥颗粒化腔室,并通过曝气为所述污泥颗粒化腔室内的待处理废水提供好氧环境;所述第一泵送回流装置连通所述污泥颗粒化腔室和兼氧腔室,以驱动将所述污泥颗粒化腔室内的部分污泥输送至所述兼氧腔室。

8.优选地,所述厌氧腔室、兼氧腔室、脱氮腔室、自养腔室和污泥颗粒化腔室沿水平方向依次排布,且所述厌氧腔室与兼氧腔室通过第一溢流隔板相隔,且经所述厌氧腔室处理后的待处理废水通过形成于所述第一溢流隔板的顶部的第一过水口溢流至所述兼氧腔室;所述兼氧腔室与脱氮腔室通过第二溢流隔板相隔,且经所述兼氧腔室处理后的待处理

废水通过形成于所述第二溢流隔板的顶部的第二过水口溢流至所述脱氮腔室;所述脱氮腔室与自养腔室通过第三溢流隔板相隔,且经所述脱氮腔室处理后的待处理废水通过形成于所述第三溢流隔板的顶部的第三过水口溢流至所述自养腔室;所述自养腔室与污泥颗粒化腔室通过第四溢流隔板相隔,且经所述自养腔室处理后的待处理废水通过形成于所述第四溢流隔板的顶部的第四过水口溢流至所述污泥颗粒化腔室。

9.优选地,所述自养脱氮废水处理设备包括旋流分离装置,所述旋流分离装置装设于所述污泥颗粒化腔室,并通过驱动所述污泥颗粒化腔室内的待处理养殖废水旋流离心,以使得待处理养殖废水中的絮状污泥集聚形成颗粒污泥的晶核。

10.优选地,所述污泥颗粒化腔室包括用于待处理废水固液分离的沉淀腔室、以及用于旋流离心以形成颗粒污泥的晶核的造粒腔室,且经所述自养腔室处理后的待处理废水通过所述第四溢流隔板溢流至所述沉淀腔室;所述沉淀腔室与造粒腔室之间设有第五溢流隔板,经所述沉淀腔室处理后的待处理废水通过形成于所述第五溢流隔板的顶部的第五过水口溢流至所述造粒腔室,且所述第二曝气装置的至少一部分位于所述沉淀腔室内,并通过曝气为所述沉淀腔室内的待处理废水提供好氧环境;

11.所述旋流分离装置包括旋流分离器和扬程泵,所述旋流分离器装设于所述造粒腔室的底部并与所述扬程泵相接,并在所述扬程泵的驱动下驱动所述造粒腔室内的待处理废水座旋流分离运动。

12.优选地,所述第一泵送回流装置分别与所述造粒腔室、沉淀腔室和兼氧腔室的底部连通,并驱动使所述造粒腔室内的部分污泥回流至沉淀腔室及兼氧腔室。

13.优选地,所述第二曝气装置包括装设于所述沉淀腔室的第一曝气风机、装设于所述造粒腔室的第二曝气风机、以悬挂的方式分别装设于所述沉淀腔室和造粒腔室的多个曝气链、以及设于每一所述曝气链上的多个管式曝气器,每一所述管式曝气器上分别设有多个均匀分布的气孔,且位于所述沉淀腔室内的曝气链及管式曝气器通过所述第一曝气风机供气,以调整所述沉淀腔室内的待处理废水的溶解氧浓度;位于所述造粒腔室内的曝气链及管式曝气器通过所述第二曝气风机供气,以调整所述造粒腔室内的待处理废水的溶解氧浓度。

14.优选地,所述厌氧腔室、脱氮腔室和自养腔室分别装设有搅拌装置,并通过所述搅拌装置搅拌调整待处理废水中污泥的流动状态。

15.优选地,所述脱氮腔室设有用于向所述脱氮腔室内的待处理废水加入生物悬浮填料的第一加料口,所述自养腔室设有用于向所述自养腔室内的待处理废水加入生物悬浮填料及硫单质物料的第二加料口。

16.优选地,所述厌氧腔室、兼氧腔室、脱氮腔室、自养腔室及污泥颗粒化腔室内分别设有用于监测待处理废水的酸碱度的酸碱度传感器、以及用于监测待处理废水的溶解氧含量的溶解氧传感器。

17.优选地,所述自养脱氮废水处理设备包括装设于所述厌氧腔室内的布水器,且待处理废水通过所述布水器流入所述厌氧腔室。

18.本实用新型实施例的自养脱氮废水处理设备具有以下有益效果:通过设置脱氮腔室,可在脱氮腔室内通过canon工艺对待处理废水进行脱氮处理,从而利用canon工艺仅需较少氧气供应以及不需要有机碳源的特点,有效降低能耗,同时减少碳源的投加,进而解决

投加碳源致使运行成本高的问题,大大降低了废水处理成本,提高了自养脱氮废水处理设备的实用性,有利于推广使用;并且,上述自养脱氮废水处理设备还通过设置自养腔室,因此可在自养腔室内通过snad工艺对待处理废水进行自养脱氮处理,从而实现絮状污泥的高效富集,加速颗粒污泥的形成及强化颗粒污泥,进而达到絮状污泥的减量化目的,由此可减少污泥量,避免了大量普通活性污泥的产生,以减少污泥处理费用,进一步降低废水处理成本。

附图说明

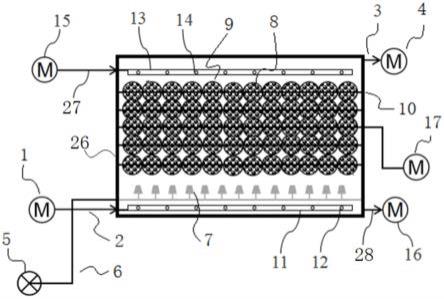

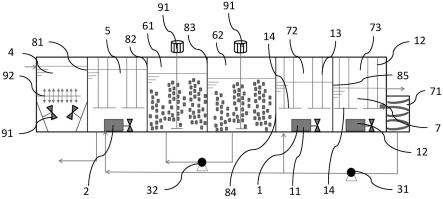

19.图1是本实用新型实施例提供的自养脱氮废水处理设备的结构示意图。

具体实施方式

20.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

21.如图1所示,是本实用新型实施例提供的自养脱氮废水处理设备的结构示意图,该自养脱氮废水处理设备可应用于废水处理技术领域,特别是在碳源含量低的废水处理中。

22.具体地,本实施例中的自养脱氮废水处理设备包括第一曝气装置1、第二曝气装置2、第一泵送回流装置31、用于提供厌氧环境去除待处理废水中cod的厌氧腔室4、用于通过亚硝化作用去除氨氮的兼氧腔室5、用于通过canon工艺进行脱氮处理的脱氮腔室61、用于通过snad工艺进行脱氮处理的自养腔室62、以及用于形成颗粒污泥的污泥颗粒化腔室7,且厌氧腔室4内的待处理废水通过第一过水口溢流至兼氧腔室5,兼氧腔室5内的待处理废水通过第二过水口溢流至脱氮腔室61,脱氮腔室61内的待处理废水通过第三过水口溢流至自养腔室62,自养腔室62内的待处理废水通过第四过水口溢流至污泥颗粒化腔室7,即厌氧腔室4、兼氧腔室5、脱氮腔室61、自养腔室62和污泥颗粒化腔室7依次连通。

23.处理时,待处理废水经进水口进入厌氧腔室4,然后在厌氧腔室4内停留预设时间以去除cod,接着经第一过水口溢流至兼氧腔室5,以在兼氧腔室5内对待处理废水进行亚硝化作用;优选控制兼氧腔室5中ph值为7.5-8.5,温度为30℃-32℃,溶解氧浓度不大于0.6,以确保能够将待处理废水中的大部分氨氮转化为亚硝氮。

24.然后,启动脱氮腔室61和自养腔室62,使待处理废水通过第二过水口溢流至脱氮腔室61,在脱氮腔室61内(进行canon工艺处理),厌氧氨氧化菌与氨氮和流入的亚硝氮进行反应,从而生成氮气和一部分硝态氮;优选控制兼氧腔室5中ph值为7.5-8.5,温度为30℃-32℃,溶解氧浓度不大于0.4,从而为canon工艺提供有利环境,保证canon生物脱氮可靠进行。

25.接着,使待处理废水通过第三过水口溢流至自养腔室62,在自养腔室62内(进行snad工艺处理),优选控制ph值为7.5-8.5,温度为30℃-32℃,溶解氧浓度不大于0.3,从而为snad工艺提供有利环境,保证snad自养脱氮可靠进行,以利用待处理废水中剩余的亚硝氮、硝态氮以及剩余cod提供给反硝化菌作为碳源和单元,使得自养腔室62内的污泥能够被高效驯化。

26.最后,待自养腔室62内污泥颜色逐渐由深褐色转为黑色后,使待处理废水由第四

过水口溢流至污泥颗粒化腔室7,以加速污泥的颗粒化进程,从而起到普通活性污泥(例如絮状污泥)的减量作用。

27.进一步地,上述第一曝气装置1装设于脱氮腔室61内,并对兼氧腔室5内的待处理废水进行曝气,以调整兼氧腔室5内的待处理废水的溶解氧浓度,从而为亚硝化作用提供有利环境,保证亚硝化作用的可靠进行。并且,经兼氧腔室5处理的待处理废水经第二过水口进入脱氮腔室61,又经第三过水口进入自养腔室62,从而可通过第一曝气装置1调整脱氮腔室61内及自养腔室62内的待处理废水的溶解氧浓度,进而使得脱氮腔室61内的溶解氧浓度不大于0.4,自养腔室62内的溶解氧浓度不大于0.3,确保能够为canon工艺及snad工艺提供有微氧环境,提高了第一曝气装置1的实用性,同时简化结构设计,避免设置过多数量的曝气装置造成设计过余,由此还可有效降低制造成本。

28.上述第二曝气装置2装设于污泥颗粒化腔室7,并通过曝气为污泥颗粒化腔室7内的待处理废水提供好氧环境,这样可使得厌氧氨氧化菌、亚硝化菌和反硝化菌根据对溶氧适应程度在颗粒污泥中自动分层,从而强化颗粒污泥的结构强度,进而增强颗粒污泥的抗冲击能力,避免水流冲击而膨胀分散。

29.特别地,上述第一泵送回流装置31连通污泥颗粒化腔室7和兼氧腔室5,以驱动将污泥颗粒化腔室7内的部分污泥输送至兼氧腔室5,即污泥颗粒化腔室7内的部分颗粒污泥回流兼氧腔室5,从而使得兼氧腔室5内的絮状污泥能够高效富集在颗粒污泥上,进而实现活性污泥的减量化处理。

30.上述自养脱氮废水处理设备通过设置脱氮腔室61,可在脱氮腔室61内通过canon工艺对待处理废水进行脱氮处理,从而利用canon工艺仅需较少氧气供应以及不需要有机碳源的特点,有效降低能耗,同时减少碳源的投加,进而解决投加碳源致使运行成本高的问题,大大降低了废水处理成本,提高了自养脱氮废水处理设备的实用性,有利于推广使用。

31.并且,上述自养脱氮废水处理设备还通过设置自养腔室62,因此可在自养腔室62内通过snad工艺(simultaneous particial nitrification,anammox and denitrification,同时亚硝化-厌氧氨氧化-反硝化)对待处理废水进行自养脱氮处理,从而实现絮状污泥的高效富集,加速颗粒污泥的形成及强化颗粒污泥,进而达到絮状污泥的减量化目的,由此可减少污泥量,避免了大量普通活性污泥的产生,以减少污泥处理费用,进一步降低废水处理成本。

32.本实施例的厌氧腔室4、兼氧腔室5、脱氮腔室61、自养腔室62和污泥颗粒化腔室7沿水平方向依次排布,便于厌氧腔室4、兼氧腔室5、脱氮腔室61、自养腔室62和污泥颗粒化腔室7依次连通,提高自养脱氮废水处理设备的结构设计的合理性。

33.并且,上述厌氧腔室4与兼氧腔室5通过第一溢流隔板81相隔,且经厌氧腔室4处理后的待处理废水通过形成于第一溢流隔板81的顶部的第一过水口溢流至兼氧腔室5。上述兼氧腔室5与脱氮腔室61通过第二溢流隔板82相隔,且经兼氧腔室5处理后的待处理废水通过形成于第二溢流隔板82的顶部的第二过水口溢流至脱氮腔室61。上述脱氮腔室61与自养腔室62通过第三溢流隔板83相隔,且经脱氮腔室61处理后的待处理废水通过形成于第三溢流隔板83的顶部的第三过水口溢流至自养腔室62。上述自养腔室62与污泥颗粒化腔室7通过第四溢流隔板84相隔,且经自养腔室62处理后的待处理废水通过形成于第四溢流隔板84的顶部的第四过水口溢流至污泥颗粒化腔室7。上述结构设计可在保证各腔室相互独立的

同时简化结构,避免结构复杂化而增大制造难度。

34.上述各腔室通过溢流的方式使得腔室内的待处理废水的上层液体流入下一腔室,从而可有效过滤待处理废水,使得待处理废水中的固态物不容易进入到下一腔室,以起到固液分离作用。

35.上述第一过水口、第二过水口、第三过水口和第四过水口的高度依次减小,这样不仅能够简化结构设计,还能防止待处理废水回流,确保待处理废水能够可靠溢流至下一腔室。

36.上述自养脱氮废水处理设备包括旋流分离装置71,旋流分离装置71装设于污泥颗粒化腔室7,并通过驱动污泥颗粒化腔室7内的待处理养殖废水旋流离心,以使得待处理养殖废水中的絮状污泥集聚形成颗粒污泥的晶核,这样能够使得絮状污泥富集,从而实现污泥的减量化处理。

37.进一步地,上述污泥颗粒化腔室7包括用于待处理废水固液分离的沉淀腔室72、以及用于旋流离心以形成颗粒污泥的晶核的造粒腔室73,且经自养腔室62处理后的待处理废水通过第四溢流隔板84溢流至沉淀腔室72。

38.另外,上述沉淀腔室72与造粒腔室73之间设有第五溢流隔板85,以保证沉淀腔室72与造粒腔室73之间相对独立,且经沉淀腔室72处理后的待处理废水通过形成于第五溢流隔板85的顶部的第五过水口溢流至造粒腔室73。并且,第二曝气装置2的至少一部分位于沉淀腔室72内,并通过曝气为沉淀腔室72内的待处理废水提供好氧环境,以调整沉淀腔室72内颗粒污泥的菌落结构。

39.上述旋流分离装置71包括旋流分离器和扬程泵,旋流分离器装设于造粒腔室73的底部并与扬程泵相接,并在扬程泵的驱动下所述造粒腔室73内的待处理废水座旋流分离运动。上述旋流分离装置71通过设置旋流分离器,既能实现驱动待处理废水做旋流离心运动,以形成颗粒污泥的晶核,又可以保护颗粒污泥,避免直接冲击颗粒污泥而冲散颗粒污泥。

40.上述第一泵送回流装置31分别与造粒腔室73、沉淀腔室72和兼氧腔室5的底部连通,并驱动使造粒腔室73内的部分污泥回流至沉淀腔室72及兼氧腔室5,确保经旋流分离装置71旋流离心形成的颗粒污泥能够回流至沉淀腔室72和兼氧腔室5,使得沉淀腔室72和兼氧腔室5内的絮状污泥能够集聚在颗粒污泥(或晶核)上,并调整颗粒污泥的菌落结构,从而有效增强颗粒污泥的结构强度。

41.特别地,上述自养脱氮废水处理设备还包括第二泵送回流装置32,第二泵送回流装置32分别与脱氮腔室61和自养腔室62的底部连通,并驱动使自养腔室62内的部分污泥回流至脱氮腔室61,进一步调整颗粒污泥的菌落结构。

42.上述第二曝气装置2包括装设于沉淀腔室72的第一曝气风机11、装设于造粒腔室73的第二曝气风机12、以悬挂的方式分别装设于沉淀腔室72和造粒腔室73的多个曝气链13、以及设于每一曝气链13上的多个管式曝气器14,每一管式曝气器14上分别设有多个均匀分布的气孔,且位于沉淀腔室72内的曝气链13及管式曝气器14通过第一曝气风机11供气,以调整沉淀腔室72内的待处理废水的溶解氧浓度;位于所述造粒腔室73内的曝气链13及管式曝气器14通过第二曝气风机12供气,以调整造粒腔室73内的待处理废水的溶解氧浓度。上述第一曝气装置1通过设置具有多个均匀分布的气孔的管式曝气器14,从而可使得曝气更加均匀,以更加高效的调整待处理废水的溶解氧浓度。

43.并且,上述多个曝气链13以悬挂的方式装设于沉淀腔室72和造粒腔室73,这样不仅能够更高使得曝气均匀,同时还能降低能耗,且维护安装及保养也较为方便,具有较高的实用性。

44.上述厌氧腔室4、脱氮腔室61和自养腔室62分别装设有搅拌装置91,并通过搅拌装置91搅拌调整待处理废水中污泥的流动状态,由此改变颗粒污泥的菌落结构,既能加速污泥的颗粒化进程,又能有效增强颗粒污泥的结构强度。

45.上述脱氮腔室61设有用于向脱氮腔室61内的待处理废水加入生物悬浮填料的第一加料口,以由悬浮填料改变脱氮腔室61内的待处理废水中颗粒污泥的菌落结构。此外,上述自养腔室62设有用于向自养腔室62内的待处理废水加入生物悬浮填料及硫单质物料的第二加料口,以由悬浮填料改变自养腔室62内的待处理废水中颗粒污泥的菌落结构,且加入硫单质物料可逐渐形成自养反硝化菌,并与自养腔室62内的待处理废水中的厌氧氨氧化菌和亚硝化菌结合,以通过snad自养脱氮除碳作用完成污染物的去除。硫自养反硝化是指自养反硝化菌以还原态硫作为电子供体、硝态氮作为电子受体、无机碳源作为碳源的完全反硝化脱氮的过程,该过程主要消耗为无机碳源,因此通过snad工艺与自养反硝化工艺的结合,在对高浓度污染物去除的同时,降低外加碳源使用,从而可进一步降低运行成本,同时实现污泥减量化目的。

46.上述厌氧腔室4、兼氧腔室5、脱氮腔室61、自养腔室62及污泥颗粒化腔室7内分别设有用于监测待处理废水的酸碱度的酸碱度传感器、以及用于监测待处理废水的溶解氧含量的溶解氧传感器。由此,可实时监测厌氧腔室4、兼氧腔室5、脱氮腔室61、自养腔室62及污泥颗粒化腔室7内的待处理养殖废水的酸碱度和溶解氧含量,便于及时调整酸碱度和溶解氧含量,以提供各腔室反应的有利环境,进而加速处理效率。

47.此外,上述自养脱氮废水处理设备包括装设于厌氧腔室4内的布水器92,且待处理废水通过布水器92流入厌氧腔室4,从而可实现均匀补水,使得待处理废水均匀稳定的进入厌氧腔室4,避免净水波动大而影响微生物处理效果。

48.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应该以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。