1.本发明涉及分离设备技术领域,特别涉及一种高效含油废水分离器。

背景技术:

2.工业企业生产运行过程中,无法避免地会产生含油废水,不仅来源广泛,而且成分十分复杂。石油开采、焦化、化工、冶炼、制药、机械制造与食品加工等等所有和油类物质接触过的水,都将含有一定量的油,不同企业产生的含油废水无论是在特点还是性质上,都有很大的差别。含油废水按照粒径分类一般分为浮油粒径在100μm以上,漂浮在水面上,可产生油层或者是油膜;2分散油粒径通常保持在10~100μm以小滴形式悬浮在水面上,一段时间以后可能会变成浮油;3乳化油其粒径通常较小,不超过10μm,一般处于0.1~2.0μm,稳定的分散在水中,仅采用静置的方法很难实现分离;4溶解油且粒径很小,通常在0.1μm以内这一部分的占比通常不超过0.5%。含油废水直接排放不仅污染水源,排放到江河湖泊中,废油就会漂浮在水面导致水中氧气的含量不断下降,影响水中生物的生长造成水质恶化,含油废水灌溉土壤油渍就会沉积在作物和土壤的表面,土壤无法与外界的空气有效交换,土壤的代谢速度变慢,从而影响作为的正常生长,甚至还会导致作物的死亡。

3.常规的含油废水一般絮凝沉淀、气浮等进行预处理,可以除去大部分浮油、分散油和少部分乳化油。由于现场油质成分复杂,特别是焦油类油质除油效率不高,气浮后出水含油量还在30mg/l以上甚至达到100mg/l以上,要想达标排放或者废水回收利用则需要进一步进行处理,比如通过膜过滤(有机膜、陶瓷膜)离心分离器分离、化学药剂除油或者生化除油等。目前深度除油主要有:电絮凝、电气浮、离心分离器除油、膜法除油、紫外线辅助除油、大孔离子交换树脂除油、活性炭吸附、生化处理等工艺。这些工艺要么能耗高要么清洗再生困难存在二次污染。由于预处理后含油量高,可生化性受到影响,部分废水即使经过生化系统也还要经过活性炭吸附才能达标排放。

4.其它的诸如活性炭等吸附类过滤器用于含油废水分离时,由于吸附量恒定,对废水含油也有明确的要求,否则需要频繁的再生和更换。吸附树脂进行含油废水分离时也存在着脱附和再生的问题,同样也需要频繁的再生和更换。无论活性炭还是吸附树脂,再生的问题一直是头疼的问题,不仅需要添加化学试剂而且需要耗能,不仅对含油废水的含油量有要求,特别是焦油类废水,不仅存在着再生不彻底或者无法再生的问题,而且吸附量明显下降,无法应用。

5.因此,有必要提供一种高效含油废水分离器解决上述技术问题。

技术实现要素:

6.本发明的目的在于提供一种高效含油废水分离器以解决上述技术问题。

7.为实现上述目的,本发明提供如下技术方案:一种高效含油废水分离器,包括絮凝沉淀装置,通过絮凝沉淀将废水中含有的悬浮物沉淀以及浮油进行分离;

8.油水分离装置,其内部设有多孔亲油疏水性材料对絮凝沉淀装置中的产水进行油

脂吸附;

9.再生装置,对吸附饱和的多孔亲油疏水性材料进行物理压缩,将多孔亲油疏水性材料内部油脂排出;

10.冲洗装置,将油水分离装置分离后的产水储存并回流入油脂分离装置油水分离装置中循环处理;

11.储油装置,将絮凝沉淀装置分离的浮油以及再生装置压缩使得多孔亲油疏水性材料排出油脂进行收集;

12.加药装置,依据含油污水水源情况对絮凝沉淀装置中添加絮凝药品;

13.自动控制系统,通过预设程序对设备进行整体控制。

14.作为本发明的进一步方案,所述絮凝沉淀装置包括混凝池、絮凝池、沉淀池和沉淀产水池,且混凝池、絮凝池、沉淀池和沉淀产水池依次连通。

15.作为本发明的进一步方案,所述冲洗装置包括产水箱、循环水箱和输液泵,所述产水箱与油水分离装置相连通,所述循环水箱对产水箱中产水进行收集并通过输液泵输送至油水分离装置中。

16.作为本发明的进一步方案,所述多孔亲油疏水性材料包括海绵、钢丝网、塑料、金属筛网、带孔吸油毡、带孔吸油板、带孔吸油棉、石墨纤维布、海绵中一种或两种及两种以上交替码放。

17.作为本发明的进一步方案,所述多孔亲油疏水性材料形状包括带孔方形、带孔圆形、球形中的一种或多种组合,且所述多孔亲油疏水性材料包括不同粒径或者同一粒径交替码放。

18.作为本发明的进一步方案,所述再生装置包括螺旋升降杆、挤压腔、挤压夹板和底板,所述挤压腔内部填充有多孔亲油疏水性材料,所述挤压夹板固定设置在挤压腔底部,所述底板活动连接在挤压腔内部,所述螺旋升降杆与挤压腔驱动相连。

19.作为本发明的进一步方案,如图-所示,所述储油装置的侧端面固定连接有絮凝沉淀装置,所述储油装置的下端面固定连接有油水分离装置,所述油水分离装置的内部填充有多孔亲油疏水性材料,且所述油水分离装置的底部嵌设有再生装置,所述再生装置用于对多孔亲油疏水性材料进行挤压,所述多孔亲油疏水性材料的底部连有冲洗装置,所述絮凝沉淀装置的底部连通有沉淀仓。

20.作为本发明的进一步方案,所述絮凝沉淀装置和储油装置的顶部设有相连通的第一输液孔,且所述第一输液孔中部滑动连接有活动闸板,活动闸板开设有与第一输液孔相适配的第一适配口。

21.作为本发明的进一步方案,所述再生装置包括控制套管,所述控制套管底部驱动连接有驱动电机,所述多孔亲油疏水性材料置于控制套管的内部,且所述控制套管顶部与储油装置转动相连。

22.作为本发明的进一步方案,所述絮凝沉淀装置内壁下部开设有第二输液孔,所述活动闸板与絮凝沉淀装置贴合设置,所述活动闸板开设有与第二输液孔相适配的第二适配口,且所述控制套管与活动闸板相贴合,所述控制套管嵌设有与第二输液孔相适配的环形滤板。

23.作为本发明的进一步方案,所述活动闸板的底部设有斜面板,且所述活动闸板弹

性嵌设在储油装置和絮凝沉淀装置之间,所述控制套管侧端面固定连接有与斜面板贴合的驱动环,所述驱动环上部堆叠设置两组驱动板,所述驱动板包括有斜面段和水平段。

24.作为本发明的进一步方案,所述絮凝沉淀装置的底部设有锥形沉降槽,所述沉降槽底部设有缺口,所述缺口贴合设置有闭合齿轮,所述闭合齿轮通过转动轴转动连接在絮凝沉淀装置的底部,且所述转动轴通过扇形封板与闭合齿轮固定相连,且所述控制套管侧端面固定连接有闭合齿轮相适配的齿环。

25.使用时,常规状态下扇形封板与沉降槽底部缺口贴合,将缺口封闭,随着控制套管的转动,在絮凝沉淀装置内部产水以及浮油,分别输送后,在齿环的驱动下闭合齿轮转动,转动轴与缺口脱离,进而使得絮凝沉淀装置内部的沉淀物流入沉淀仓内部收集,且沉降槽设置为锥形,有助于沉淀物的沉降和收集,并通过闭合齿轮的设置实现了絮凝沉淀装置内部浮油、产水以及沉淀物的有序输送。

26.如图-和所示,所述储油装置的底部嵌设有密封块,所述密封块呈倒置锥台状,所述密封块通过弹性件与储油装置底部弹性相连,所述储油装置通过密封块与控制套管内部相连通。

27.如图-所示,所述控制套管的底部贴合设有贴合板,所述贴合板转动连接有贴合板,所述控制套管的内壁开设有螺旋槽,所述贴合板侧端面设有与螺旋槽相适配的驱动杆。

28.作为本发明的进一步方案,所述贴合板的上端面开设有第一排液口,所述贴合板的底部固定连接有扇形凸起,所述扇形凸起之间设有活动槽,所述活动槽与第一排液口相连通,所述贴合板内部固定连接有活动封板,活动封板活动连接在活动槽的内部,且所述活动封板与第一排液口相适配,所述贴合板开设有与扇形凸起相适配的凸起槽。

29.本发明使用时,高效含油废水分离器集絮凝加药、沉淀、过滤、再生于一体的高性能过滤装置,适应范围广,无论轻质油还是焦油类重质油,都能高效的过滤,产水含油量≦10mg/l,cod也大幅削减。高效含油过滤器对废水含油量容忍度高,产水含油量稳定,不污染也不污堵,可以连续稳定运行。对于5000mg/l及以上的含油废水的产水含油量依然能够保持≦10mg/l。高效含油废水分离器油水分离效率高,过滤和再生简单,不需要额外添加再生剂,没有二次污染。滤材寿命长,可反复再生使用。高效含油废水分离器除因悬浮物、乳化油含量较高需要添加絮凝剂、混凝剂外无需添加任何化学添加剂,仅仅消耗电能,对于1000mg/l的含油废水,耗电0.2-0.3kw/(吨.水),除油成本低于0.01元/(kg.油),运行成本远远低于现有的油水分离器。含油废水中如果不含乳化油、悬浮物或者即使有含量也很少,可以不经过絮凝沉淀直接过滤。在用废机油配制的1500mg/l的含油废水直接过滤没有絮凝沉淀后,实测含油量6.2mg/l,cod含量68mg/l,对200g废机油 20g泥土配成6l含油废水直接过滤废油含量约33000mg/l、ss约3300mg/l,发现过滤液浮油含量低于10mg/l。高效含油废水分离器处理出来废油脂含水量少,可以直接回收,不像超滤膜法除油和离心式油水分离器出来的油脂含水量较高,还需要进一步减量。

附图说明

30.下面结合附图和实施例对本发明进一步说明。

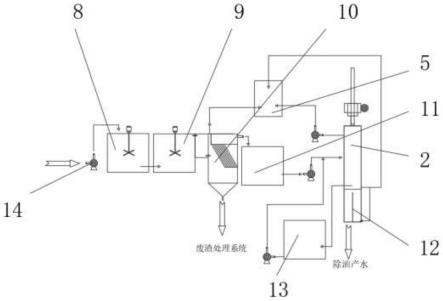

31.图1是本发明的实施例二结构示意图;

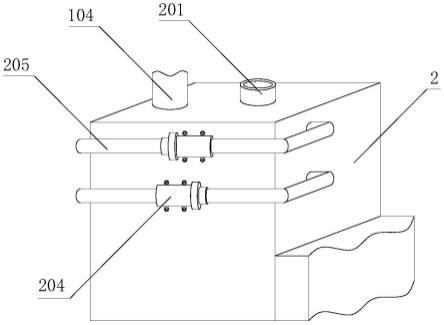

32.图2是本发明的挤压腔结构示意图;

33.图3是本发明的实施例三内部结构示意图;

34.图4是本发明的实施例三结构示意图;

35.图5是本发明的图3中a处放大结构示意图;

36.图6是本发明的活动闸板结构示意图;

37.图7是本发明的图3中b处放大结构示意图;

38.图8是本发明的控制套管结构示意图;

39.图9是本发明的控制齿轮结构示意图;

40.图10是本发明的控制套管剖面结构示意图;

41.图11是本发明的图10中c处结构示意图;

42.图12是本发明的图10中d处放大结构示意图;

43.图13是本发明的贴合板和转动环装配结构示意图;

44.图14是本发明的贴合板结构示意图;

45.图15是本发明的转动环结构示意图。

46.图中:1、絮凝沉淀装置;2、油水分离装置;3、多孔亲油疏水性材料;4、再生装置;5、冲洗装置;6、储油装置;7、加药装置;8、混凝池;9、絮凝池;10、沉淀池;11、沉淀产水池;12、产水箱;13、循环水箱;14、输液泵;15、螺旋升降杆;16、挤压腔;17、挤压夹板;18、底板;19、沉淀仓;20、驱动电机;21、第一输液孔;22、第一适配口;23、活动闸板;24、第二输液孔;25、第二适配口;26、斜面板;27、驱动环;28、控制套管;29、齿环;30、闭合齿轮;31、螺旋槽;32、驱动板;33、环形滤板;34、转动轴;35、扇形封板;36、密封块;37、贴合板;38、第一排液口;39、贴合板;40、驱动杆;41、活动封板;42、活动槽;43、扇形凸起;44、凸起槽;45、弹性件。

具体实施方式

47.实施例一

48.如图1-4所示,一种高效含油废水分离器,包括絮凝沉淀装置1,通过絮凝沉淀将废水中含有的悬浮物沉淀以及浮油进行分离;

49.油水分离装置2,其内部设有多孔亲油疏水性材料3对絮凝沉淀装置中的产水进行油脂吸附;

50.再生装置4,对吸附饱和的多孔亲油疏水性材料3进行物理压缩,将多孔亲油疏水性材料3内部油脂排出;

51.冲洗装置5,将油水分离装置2分离后的产水储存并回流入油脂分离装置油水分离装置2中循环处理;

52.储油装置6,将絮凝沉淀装置分离的浮油以及再生装置4压缩使得多孔亲油疏水性材料3排出油脂进行收集;

53.加药装置7,依据含油污水水源情况对絮凝沉淀装置1中添加絮凝药品;

54.自动控制系统,通过预设程序对设备进行整体控制。

55.进一步的,自动控制系统可通过上位机与冲洗装置再生装置、加药装置等进行电性连接后,进行程序预设或者进行远程控制。

56.使用时,高效含油废水分离器集絮凝加药、沉淀、过滤、再生于一体的高性能过滤装置,适应范围广,无论轻质油还是焦油类重质油,都能高效的过滤,产水含油量≦10mg/l,

cod也大幅削减。高效含油过滤器对废水含油量容忍度高,产水含油量稳定,不污染也不污堵,可以连续稳定运行。对于5000mg/l及以上的含油废水的产水含油量依然能够保持≦10mg/l。高效含油废水分离器油水分离效率高,过滤和再生简单,不需要额外添加再生剂,没有二次污染。滤材寿命长,可反复再生使用。高效含油废水分离器除因悬浮物、乳化油含量较高需要添加絮凝剂、混凝剂外无需添加任何化学添加剂,仅仅消耗电能,对于1000mg/l的含油废水,耗电0.2-0.3kw/(吨.水),除油成本低于0.01元/(1kg.油),运行成本远远低于现有的油水分离器。含油废水中如果不含乳化油、悬浮物或者即使有含量也很少,可以不经过絮凝沉淀直接过滤。在用废机油配制的1500mg/l的含油废水直接过滤没有絮凝沉淀后,实测含油量6.2mg/l,cod含量68mg/l,对200g废机油 20g泥土配成6l含油废水直接过滤废油含量约33000mg/l、ss约3300mg/l,发现过滤液浮油含量低于10mg/l。高效含油废水分离器处理出来废油脂含水量少,可以直接回收,不像超滤膜法除油和离心式油水分离器出来的油脂含水量较高,还需要进一步减量。

57.实施例二

58.在实施例一的基础上,如图1-2所示,絮凝沉淀装置1包括混凝池8、絮凝池9、沉淀池10和沉淀产水池11,且混凝池8、絮凝池9、沉淀池10和沉淀产水池11依次连通。

59.使用时,絮凝池9中的底部沉淀物流入沉淀池10中储存并输送中废渣处理系统,上层浮游则输送至冲洗装置5中储存,产水输送至沉淀产水池11中,通过沉淀产水池11输送至油水分离装置2进行再次分离。

60.如图1-2所示,冲洗装置5包括产水箱12、循环水箱13和输液泵14,产水箱12与油水分离装置2相连通,循环水箱13对产水箱12中产水进行收集并通过输液泵14输送至油水分离装置2中。

61.如图1-2所示,多孔亲油疏水性材料3包括海绵、钢丝网、塑料、金属筛网、带孔吸油毡、带孔吸油板、带孔吸油棉、石墨纤维布、海绵中一种或两种及两种以上交替码放。

62.如图1-2所示,多孔亲油疏水性材料3形状包括带孔方形、带孔圆形、球形中的一种或多种组合,且多孔亲油疏水性材料3包括不同粒径或者同一粒径交替码放。

63.使用时,由于填料为特殊的超亲油疏水性材料,对油脂吸附没有选择性,所以不管轻质油还是重质油都会吸附,因此可以广泛的使用于石油、化工、机械、冶金、焦化、农药、食品等各个行业,分离效率高、产水稳定。高效含油废水分离器吸附材料属于特制的超亲油疏水材料,吸附能力很强,因此不受进水含油量的影响,不管500mg/l还是33000mg/l,都能比较彻底的吸附干净,产水含油量始终保持在10mg/l以下。

64.其中,在废机油配制的1500mg/l的含油废水直接过滤没有絮凝沉淀后,实测油含量6.2mg/l,cod含量68mg/l。对200g废机油 20g泥土配成6l含油废水直接过滤废油含量约33000mg/l、ss约3300mg/l,发现过滤液浮油含量低于10mg/l。废机油和泥土配制的含油约33000mg/l、ss约3300mg/l的含油废水直接过滤没有絮凝沉淀后,浮油含量低于10mg/l,滤材寿命长,反复再生260次后还能保持80%以上的吸附能力,不需要频繁的更换滤料。

65.如图1-2所示,再生装置4包括螺旋升降杆15、挤压腔16、挤压夹板17和底板18,挤压腔16内部填充有多孔亲油疏水性材料3,挤压夹板17固定设置在挤压腔16底部,底板18活动连接在挤压腔16内部,螺旋升降杆15与挤压腔16驱动相连。

66.使用时,通过驱动螺旋升降杆15使得底板18在挤压腔16内部滑动压缩多孔亲油疏

水性材料3使得多孔亲油疏水性材料3内吸附油液排入冲洗装置5中收集,且运行成本低。吸附材料通过挤压再生,不需要额外添加其他化学添加剂,再生后可以反复利用,更换周期长,冲洗装置5滤材寿命长,反复再生260次后还能保持80%以上的吸附能力,不需要频繁的更换滤料;占地面积小。本设备集加药、絮凝沉淀、过滤、再生与一体,比气浮法占地面积还小;高效含油废水分离器从含油废水中分离出来的油中含水量低,属于挤压出油,可以静置后直接滤走回收,基本不需要重新处理,不像膜法除油的浓水需要返回重新处理;不会发生污堵和污染,可以连续稳定运行。不像气浮法曝气的管口容易结垢污堵,也不像膜法除油等也容易污堵污染,挤压再生不存在污堵、污染。基本没有材料消耗,除了很长周期更换1次填料外基本没有材料消耗;产水满足含油废水二级排放标准,可以直接排放。如果需要深度处理,经过高效含油废水分离器后可以进行生化或者膜法除油处理,将会大大延长超滤膜的清洗频率和更换周期,提高膜法除油的产水量。进行生化处理时可以大大降低生化处理的负荷,确保生化处理达标排放。

67.实施例三

68.在实施例一和二的基础上,如图3-4所示,储油装置6的侧端面固定连接有絮凝沉淀装置1,储油装置6的下端面固定连接有油水分离装置2,油水分离装置2的内部填充有多孔亲油疏水性材料3,且油水分离装置2的底部嵌设有再生装置4,再生装置4用于对多孔亲油疏水性材料3进行挤压,多孔亲油疏水性材料3的底部连有冲洗装置5,絮凝沉淀装置1的底部连通有沉淀仓19。

69.使用时,含油废液注入絮凝沉淀装置1的内部,加药装置7为絮凝沉淀装置1内部注入适量絮凝药剂,静置后,顶层浮油进入储油装置6的内部收集,中层的产水进入油水分离装置2内部通过多孔亲油疏水性材料3吸附后流入冲洗装置5中收集,冲洗装置5在通过输液泵14等可进行回流对产水进行重复吸附过滤直至合格后排出,且油水分离装置2的底部设有驱动电机20可用于驱动再生装置4对多孔亲油疏水性材料3进行挤压,使得挤压后油液流入储油装置6中。

70.如图3-6所示,絮凝沉淀装置1和储油装置6的顶部设有相连通的第一输液孔21,且第一输液孔21中部滑动连接有活动闸板23,活动闸板23开设有与第一输液孔21相适配的第一适配口22。

71.使用时,在絮凝沉淀时通过活动闸板23将第一输液孔21封闭,在沉淀完成后,移动活动闸板23使得第一适配口22与第一输液孔21连通,从而将絮凝沉淀装置1内部的上层清液导入至储油装置6的内部。

72.如图3-6和8所示,再生装置4包括控制套管28,控制套管28底部驱动连接有驱动电机20,多孔亲油疏水性材料3置于控制套管28的内部,且控制套管28顶部与储油装置6转动相连。

73.如图3-8和11-12所示,絮凝沉淀装置1内壁下部开设有第二输液孔24,活动闸板23与絮凝沉淀装置1贴合设置,活动闸板23开设有与第二输液孔24相适配的第二适配口25,且控制套管28与活动闸板23相贴合,控制套管28嵌设有与第二输液孔24相适配的环形滤板33。

74.使用时,当絮凝沉淀装置1内部上层浮油流入储油装置6的内部后,通过继续移动活动闸板23使得第一输液孔21闭合的同时第二适配口25与第二输液孔24连通,进而絮凝沉

淀装置1内部产水通过第二输液孔24经过第二适配口25进入控制套管28的内部,且控制套管28设有相适配的环形滤板33,环形滤板33在水流入的同时,还可将絮凝沉淀装置1内部的沉淀物过滤,避免沉淀物进入控制套管28的内部影响多孔亲油疏水性材料3对油类的吸收,以及后续对多孔亲油疏水性材料3的挤压。

75.如图3-8和11-12所示,活动闸板23的底部设有斜面板26,且活动闸板23弹性嵌设在储油装置6和絮凝沉淀装置1之间,控制套管28侧端面固定连接有与斜面板26贴合的驱动环27,驱动环27上部堆叠设置两组驱动板32,驱动板32包括有斜面段和水平段。

76.使用时,控制套管28在驱动电机20的作用下驱动转动,随着控制套管28的转动,驱动板32与斜面板26贴合,从而带动活动闸板23竖直方向上位移,且驱动板32设有斜面段和水平段,斜面段用于驱动驱动板32上升,而水平段用于位置活动闸板23位置稳定,当斜面板26与第一组驱动板32适配至水平段时,第一适配口22与第一输液孔21连通,当斜面板26与第二组驱动板32适配至水平段时,第二适配口25与第二输液孔24保持连通,而第一输液孔21封闭,当活动闸板23与驱动环27贴合时,第一输液孔21和第二输液孔24均处于封闭状态,从而实现对浮油以及产水的分隔输送,同时控制套管28带动环形滤板33转动,可有效避免环形滤板33堵塞失效。

77.如图3-9所示,絮凝沉淀装置1的底部设有锥形沉降槽,沉降槽底部设有缺口,缺口贴合设置有闭合齿轮30,闭合齿轮30通过转动轴34转动连接在絮凝沉淀装置1的底部,且转动轴34通过扇形封板35与闭合齿轮30固定相连,且控制套管28侧端面固定连接有闭合齿轮30相适配的齿环29。

78.使用时,常规状态下扇形封板35与沉降槽底部缺口贴合,将缺口封闭,随着控制套管28的转动,在絮凝沉淀装置1内部产水以及浮油,分别输送后,在齿环29的驱动下闭合齿轮30转动,转动轴34与缺口脱离,进而使得絮凝沉淀装置1内部的沉淀物流入沉淀仓19内部收集,且沉降槽设置为锥形,有助于沉淀物的沉降和收集,并通过闭合齿轮30的设置实现了絮凝沉淀装置1内部浮油、产水以及沉淀物的有序输送。

79.如图3-8和10所示,储油装置6的底部嵌设有密封块36,密封块36呈倒置锥台状,密封块36通过弹性件45与储油装置6底部弹性相连,储油装置6通过密封块36与控制套管28内部相连通。

80.如图3-10所示,控制套管28的底部贴合设有贴合板37,贴合板37转动连接有贴合板39,控制套管28的内壁开设有螺旋槽31,贴合板39侧端面设有与螺旋槽31相适配的驱动杆40。

81.使用时,螺旋槽31随着控制套管28的转动带动其内部的贴合板39上升,随着贴合板39的上升,贴合板37将挤压多孔亲油疏水性材料3使得其吸附油液挤出,并在储油装置6的底部设有密封块36,密封块36实现了对液体单向限流,当控制套管28内有压力时,将压动密封块36,使得控制套管28内多孔亲油疏水性材料3挤出的油液通过密封块36排入储油装置6的内部储存,储油装置6可连接吸油泵将储存油液收集。

82.如图3-15所示,贴合板37的上端面开设有第一排液口38,贴合板37的底部固定连接有扇形凸起43,扇形凸起43之间设有活动槽42,活动槽42与第一排液口38相连通,贴合板39内部固定连接有活动封板41,活动封板41活动连接在活动槽42的内部,且活动封板41与第一排液口38相适配,贴合板39开设有与扇形凸起43相适配的凸起槽44。

83.使用时,在絮凝沉淀装置1的产水排入油水分离装置2时,油水分离装置2需要与冲洗装置5连通,进而控制套管28可通过连杆等与驱动电机20驱动相连,产水通过第一排液口38即可流入冲洗装置5中收集,且收集后可回流进行二次过滤,当控制套管28转动时,由于贴合板37与多孔亲油疏水性材料3直接贴合,从而随着控制套管28的转动,将带动螺旋槽31使得贴合板39同步转动,由于控制套管28内部填充有多孔亲油疏水性材料3,在控制套管28转动的初期,随着控制套管28的转动,活动封板41在活动槽42的内部滑动,当絮凝沉淀装置1内部产水排入完成后,活动封板41转动与活动槽42抵合,使得活动封板41将第一排液口38封闭,此时随着控制套管28的转动,在螺旋槽31和驱动杆40的作用下将带动贴合板39和贴合板37上移从而对多孔亲油疏水性材料3进行挤压,同时为避免贴合板37随着控制套管28转动,贴合板37表面可设置与魔术贴相似的勾面结构,与多孔亲油疏水性材料3相贴合,提高与多孔亲油疏水性材料3的摩擦力,同时通过弹性连杆与储油装置6底部直接相连避免其同步旋转。

84.工作原理:实施例三在实施例二的基础上,进行高度集成化,有效降低设备体积,提高装置的分液效率,含油废液注入絮凝沉淀装置1的内部,加药装置7为絮凝沉淀装置1内部注入适量絮凝药剂,静置后,顶层浮油进入储油装置6的内部收集,中层的产水进入油水分离装置2内部通过多孔亲油疏水性材料3吸附后流入冲洗装置5中收集,冲洗装置5在通过输液泵14等可进行回流对产水进行重复吸附过滤直至合格后排出,且油水分离装置2的底部设有驱动电机20可用于驱动再生装置4对多孔亲油疏水性材料3进行挤压,使得挤压后油液流入储油装置6中,在絮凝沉淀时通过活动闸板23将第一输液孔21封闭,在沉淀完成后,移动活动闸板23使得第一适配口22与第一输液孔21连通,从而将絮凝沉淀装置1内部的上层清液导入至储油装置6的内部,当絮凝沉淀装置1内部上层浮油流入储油装置6的内部后,通过继续移动活动闸板23使得第一输液孔21闭合的同时第二适配口25与第二输液孔24连通,进而絮凝沉淀装置1内部产水通过第二输液孔24经过第二适配口25进入控制套管28的内部,且控制套管28设有相适配的环形滤板33,环形滤板33在水流入的同时,还可将絮凝沉淀装置1内部的沉淀物过滤,避免沉淀物进入控制套管28的内部影响多孔亲油疏水性材料3对油类的吸收,以及后续对多孔亲油疏水性材料3的挤压,控制套管28在驱动电机20的作用下驱动转动,随着控制套管28的转动,驱动板32与斜面板26贴合,从而带动活动闸板23竖直方向上位移,且驱动板32设有斜面段和水平段,斜面段用于驱动驱动板32上升,而水平段用于位置活动闸板23位置稳定,当斜面板26与第一组驱动板32适配至水平段时,第一适配口22与第一输液孔21连通,当斜面板26与第二组驱动板32适配至水平段时,第二适配口25与第二输液孔24保持连通,而第一输液孔21封闭,当活动闸板23与驱动环27贴合时,第一输液孔21和第二输液孔24均处于封闭状态,从而实现对浮油以及产水的分隔输送,同时控制套管28带动环形滤板33转动,可有效避免环形滤板33堵塞失效,常规状态下扇形封板35与沉降槽底部缺口贴合,将缺口封闭,随着控制套管28的转动,在絮凝沉淀装置1内部产水以及浮油,分别输送后,在齿环29的驱动下闭合齿轮30转动,转动轴34与缺口脱离,进而使得絮凝沉淀装置1内部的沉淀物流入沉淀仓19内部收集,且沉降槽设置为锥形,有助于沉淀物的沉降和收集,并通过闭合齿轮30的设置实现了絮凝沉淀装置1内部浮油、产水以及沉淀物的有序输送,在絮凝沉淀装置1的产水排入油水分离装置2时,油水分离装置2需要与冲洗装置5连通,进而控制套管28可通过连杆等与驱动电机20驱动相连,产水通过第一排液口38即可

流入冲洗装置5中收集,且收集后可回流进行二次过滤,当控制套管28转动时,由于贴合板37与多孔亲油疏水性材料3直接贴合,从而随着控制套管28的转动,将带动螺旋槽31使得贴合板39同步转动,由于控制套管28内部填充有多孔亲油疏水性材料3,在控制套管28转动的初期,随着控制套管28的转动,活动封板41在活动槽42的内部滑动,当絮凝沉淀装置1内部产水排入完成后,活动封板41转动与活动槽42抵合,使得活动封板41将第一排液口38封闭,此时随着控制套管28的转动,在螺旋槽31和驱动杆40的作用下将带动贴合板39和贴合板37上移从而对多孔亲油疏水性材料3进行挤压,同时为避免贴合板37随着控制套管28转动,贴合板37表面可设置与魔术贴相似的勾面结构,与多孔亲油疏水性材料3相贴合,提高与多孔亲油疏水性材料3的摩擦力,同时通过弹性连杆与储油装置6底部直接相连避免其同步旋转。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。