1.本发明涉及工厂设备管理技术领域,具体涉及一种生产管理系统。

背景技术:

2.目前,随着智能制造的发展,越来越多的工厂需要实现信息化的管理。对于现有的工厂来说,工厂的设备大多是单机老旧设备,无法将设备状态和生产数据的信息收集起来,而存在通信功能的各设备,又因为厂家的不同,协议的分散,导致设备上的数据无法及时反馈到管理者手中,从而增加设备异常停机时间,管理者不知道设备状态,无法根据实际情况调整生产计划等。

技术实现要素:

3.针对现有技术中的技术缺陷,本发明实施例的目的在于提供一种生产管理系统,以克服现有技术中,因设备老旧,通讯协议分散所造成不能将数据统一监控的缺陷。

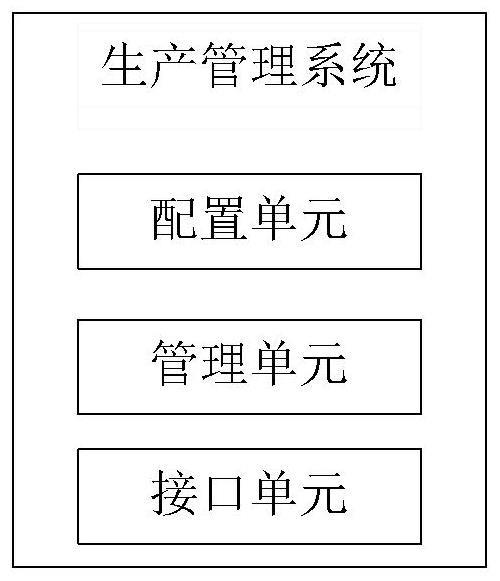

4.为实现上述目的,第一方面,本发明实施例提供了一种生产管理系统,所述系统包括:

5.配置单元,用于生成配置信息;其中,所述配置信息包括设备功能映射;

6.管理单元,用于:

7.根据所述配置信息获取设备信息与生产数据,并进行计算分析;

8.将得到的分析结果进行存储和显示;

9.接口单元,用于:

10.上传所述分析结果至外部的mes系统;

11.获取所述mes系统下发的生产计划,以实现设备的无人化生产。

12.优选地,所述设备功能映射包括:

13.设定所述管理单元的工作时间和休息时间;

14.设定所述管理单元需要对接的设备厂家、设备型号、设备通讯方式,以及设备上所需要的地址。

15.优选地,所述管理单元根据所述配置信息获取数据后,按功能分类生成指定的文件格式并进行编译。

16.优选地,所述计算分析具体包括:

17.设备oee分析;

18.设备产能分析;

19.设备报警分析;

20.设备频谱分析;

21.工程分析。

22.优选地,所述设备oee分析包括:

23.损失计数器的计测;

24.以及根据所述损失计数器的计测进行损失解析和设备综合效率的计算。

25.优选地,所述设备产能分析通过记录每时刻的生产良品数和不良品数做产能的归类和追溯;可以按照年月日时调出当前产能信息,给定计划天数和计划产能后,则自动根据所述计划产能和计划天数计算出设备每个月,每天,每个小时的计划产能,如果当天未完成计划产能,则会自动将产能任务分配到后续的时间内。

26.优选地,所述设备报警分析包括:

27.根据设定的报警信号,对报警的发生次数进行计数;

28.计测发生报警后直到操作人员识别报警并停止报警蜂鸣器为止的“处理等待时间”以及针对发生的报警完成处理为止的“维修时间”;

29.将发生报警的“设备编号”、发生报警的“日期时刻”进行保存;

30.读取报警信息时,通过选择“设备编号”和“日期时刻”,指定报警信息的检索范围,以详细分析报警信息。

31.优选地,所述设备频谱分析包括分析各信号中包含的各种频率,并使用高速傅立叶转换的算法来采取需要的频谱曲线,再将所述频谱曲线和预设的正常曲线进行对比,以提前预知设备是否需要维修替换的信息。

32.优选地,所述工程分析利用x-r控制图来确认是基于偶发原因产生的偏差,还是基于异常原因而产生的偏差;其中,x控制图用于确认采样平均值是如何随时间变化的控制图,r控制图用于确认采样范围是如何随时间变化的控制图。

33.实施本发明实施例,通过配置进行设备功能映射,实现对各设备的连接,以解决工厂设备因老旧,通讯协议分散等因素造成不能将数据统一监控的问题;同时,并针对采集上来的数据做计算分析与上传,提高了人员与设备的交互效率,便于进行精益化生产管理。

附图说明

34.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。

35.图1是本发明实施例提供的一种生产管理系统的结构图;

36.图2是本发明实施例提供的一种频谱曲线处理前的示意图;

37.图3是本发明实施例提供的一种频谱曲线处理后的示意图;

38.图4是本发明实施例提供的一种x控制图的示意图;

39.图5是本发明实施例提供的一种r控制图的示意图。

具体实施方式

40.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.请参考图1,本发明实施例提供的一种生产管理系统,所述系统包括:

42.配置单元,用于生成配置信息;其中,所述配置信息包括设备功能映射。

43.具体地,所述设备功能映射包括:

44.设定所述管理单元的工作时间和休息时间;

45.设定所述管理单元需要对接的设备厂家、设备型号、设备通讯方式,以及设备上传所需要的地址;最后可生成对应的配置文件。

46.管理单元,用于:

47.根据所述配置信息获取设备信息与生产数据,并进行计算分析;

48.将得到的分析结果进行存储和显示。

49.具体地,所述管理单元根据所述配置单元生成的文件采集出设备所需要的数据内容后,按功能分类生成指定的文件格式并进行编译;其中,进行分类可按照设备的功能进行分类;

50.所述管理单元兼容市面上所有工控设备,例如,plc的通讯协议:包含基恩士,三菱,欧姆龙,西门子,松下,台达,施耐德,汇川,信捷,永宏等plc;所以只需要简单的配置设定就可以连接市面上大多数的设备,并将所需的生产数据采集出来;

51.通过对市面上所有的plc进行统计,针对不同厂家中不同型号的plc进行协议分析,然后进行对应协议的编写对应的通讯程序以进行数据的交互;比如:基恩士的上位链路协议,三菱的mc协议,汇川的modbus协议等。

52.技术分析的内容包括设备oee分析,设备产能分析,设备报警分析,设备频谱分析,工程分析,设备历史产能追溯,设备历史稼动率追溯和设备历史报警追溯等;oee,overall equipment effectiveness,设备综合效率;

53.进而减少设备停机时间,减少人员统计时间,自动追溯停机报警原因和减少维修人员点检时间;

54.同时,所有数据经过计算分析得出结果后展示到大屏监控界面进行显示,客户可以切换所需画面监控不同设备的运行状态,同时这些数据会按照月,周,天,时的时间进行分类存储,当需要查看某天设备运行状态时,可以根据时间等条件进行调取做状态追溯。

55.接口单元,用于:

56.上传所述分析结果至外部的mes系统;其中,mes系统是一套面向制造企业车间执行层的生产信息化管理系统;

57.获取所述mes系统下发的生产计划,以实现设备的无人化生产。

58.具体地,所述接口单元开放有api接口mes系统可以直接访问接口上传所需要的生产数据,如果需要下发生产计划,则在api接口服务器里面发送数据到对应的设备地址即可。

59.应用时,可将对应的配置单元和管理单元以计算机软件的形式实现,例如,配置单元采用对应的配置软件。

60.上述技术方案,通过配置进行设备功能映射,实现对各设备的连接,以解决工厂设备因老旧,通讯协议分散等因素造成不能将数据统一监控的问题;同时,并针对采集上来的数据做计算分析与上传,提高了人员与设备的交互效率,便于进行精益化生产管理。

61.进一步地,在本实施例中,所述设备oee分析包括:

62.损失计数器的计测;即,计测各种信号的on时间,计算出不同时间段的分类时间、运转时间、计划停止时间、停止损失时间和性能损失时间等;

63.以及根据所述损失计数器的计测进行损失解析和设备综合效率的计算;

64.其中,所述损失解析以通过损失计数器计测的分类时间为基础,实施不同时间段、当天的比例计算或显示单位匹配以后,分别存储到各个区域;

65.所述设备综合效率以通过损失计数器计测的计划停止时间、停止损失时间、性能损失时间和良品数、不良品数为基础,计算出不同时间段、当天的设备效率;

66.时间稼动率=稼动时间/负荷时间

67.性能稼动率=净稼动时间/稼动时间

68.良品稼动率=良品稼动时间/净稼动时间

69.设备综合稼动率(oee)=时间稼动率*性能稼动率*良品稼动率。

70.所述设备产能分析通过记录每时刻的生产良品数和不良品数做产能的归类和追溯;可以按照年月日时调出当前产能信息,给定计划天数(t)和计划产能(s)后,则自动根据所述计划产能和计划天数计算出设备每个月,每天,每个小时的计划产能,如果当天未完成计划产能,则会自动将产能任务分配到后续的时间内;

71.每天计划产能=s/(t-计划时间段内法定休息时间)

72.每小时计划产能=每天计划产能/(24小时-当天休息时间段)。

73.设备报警分析

74.根据设定的报警信号,对报警的发生次数进行计数。不光是报警的发生次数,还可以计测发生报警后直到操作人员识别报警并停止报警蜂鸣器为止的“处理等待时间”以及针对发生的报警完成处理为止的“维修时间”。

75.除了发生的报警的“发生次数”“处理等待时间”“维修时间”以外,还可以将发生报警的“设备编号”、发生报警的“日期时刻”保存到系统里面。

76.可以从系统读取报警信息,根据“发生次数”“处理等待时间”“维修时间”中的某一个项目进行排序,在监控界面上显示帕累托图。

77.读取报警信息时,通过选择“设备编号”“日期时刻”,可以指定报警信息的检索范围,因此可以详细分析报警信息。

78.所述设备频谱分析包括分析各信号中包含的各种频率,并使用高速傅立叶转换(fft)的算法来采取需要的频谱曲线,再将所述频谱曲线和预设的正常曲线进行对比,以提前预知设备是否需要维修替换的信息;参照图2、图3所示,图2中1表示原始数据在转换前的曲线,图3中2表示经过fft转换后,去除掉不需要成分后逆fft的曲线,图3中1所表示的含义与图2相同。从而实现预防性维护。

79.以伺服为例进行说明:设备运行频谱数据非常庞大,根据傅里叶转换算法将多余的频谱排除,针对有变化伺服电流频谱进行计算的,正常伺服的电流是稳定的,频谱也是相对稳定,伺服出现问题的时候频谱振幅会突变,比如外界施加的力不均匀,电流也会有变化,这个时候设备受到的影响相对不大,人员并不能排查出来,但继续长时间运行就容易出现伺服损毁等原因,而当设备在生产的时候出现问题,造成停机,则会影响生产效率。如果提前知道设备将会出现问题,则可以在检修时间段将问题排查出来。

80.进一步地,参照图4、图5,所述工程分析利用x-r控制图来确认是基于偶发原因产生的偏差,还是基于异常原因而产生的偏差;其中,x控制图用于确认采样平均值是如何随时间变化的控制图,r控制图用于确认采样范围是如何随时间变化的控制图。

81.具体地,x-r控制图,为使用测量值(重量,长度,电压,电流等可测量的变量)的平

均值(x)与范围(r)来调查工程是否稳定的图表,确认测量值分布幅度(标准偏差)的变化,只要超出界限线就是异常,界限设定标准是根据实际数据计算出来的,并不是操作员随意设置的。

82.本领域普通技术人员可以意识到,结合本文中所公开的实施例描述的各示例的单元及步骤,能够以电子硬件、计算机软件或者二者的结合来实现,为了清楚地说明硬件和软件的可互换性,在上述说明中已经按照功能一般性地描述了各示例的组成及步骤。这些功能究竟以硬件还是软件方式来执行,取决于技术方案的特定应用和设计约束条件。专业技术人员可以对每个特定的应用来使用不同方法来实现所描述的功能,但是这种实现不应认为超出本发明的范围。

83.在本技术所提供的几个实施例中,应该理解到,所揭露的系统,可以通过其它的方式实现。例如,以上所描述的系统实施例仅仅是示意性的,例如,所述单元的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,例如多个单元或组件可以结合或者可以集成到另一个系统,或一些特征可以忽略,或不执行。

84.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。