1.本发明涉及刀具耐用度测试技术领域,具体涉及一种基于高压冷却切削刀具耐用度预测的优选加工参数方法。

背景技术:

2.刀具作为机械加工过程中最基本的单元,其耐用度是机械制造领域中的重要因素之一,其在一定程度上影响了切削加工效率和工件表面质量。近几年以来,镍基高温合金被广泛应用于航天、船舶、核电等行业领域,在600~1200℃的高温环境条件下,仍能够保持良好的组织稳定性;然而,高温合金是一种典型的难加工材料,在切削过程中,导致切削力大,切削温度高,塑性变形和加工硬化的现象严重,加剧刀具磨损。当刀具磨损到一定程度后将不再继续使用,需要对刀具进行重磨。若刀具耐用度过低,重磨次数将会增多,进而导致生产效率降低,且频繁的换刀次数,也将会导致零件的表面加工质量降低,而冷却压力和切削用量等加工参数过大或者过小,均会对刀具耐用度产生重要影响。

3.因此,需要建立合适的刀具耐用度数学预测模型,并对其加工参数进行合理预测,既而得到最优的加工参数结果。

技术实现要素:

4.为了解决现有技术存在的上述技术问题,本发明提供了一种基于高压冷却切削刀具耐用度预测的优选加工参数方法,该方法实现了采用刀具耐用度预测模型优选加工参数,可对高温合金加工工艺进行预测优化和建议,以及为高压冷却下pcbn刀具切削研究提供理论支撑,同时也为其他类似的切削性能对比研究和刀具磨损研究提供有效的参考。

5.为实现上述目的,本发明提供了一种基于高压冷却切削刀具耐用度预测的优选加工参数方法,其包括以下步骤:

6.1)以刀具在高压冷却切削时的加工参数中的冷却压力p,以及三个切削用量:切削速度vc、进给量f、切削深度a

p

为因素,其中每个因素分别对应n个水平,n>1,并以刀具耐用度为响应,进行四因素n水平的正交切削试验,选取l

16

(4n)正交试验表,正交切削试验中以刀面磨损值大于预设阈值作为刀具磨钝标准,测得刀具达到刀具磨钝标准所需的切削时间,以形成4*n组数据;

7.2)在切削过程中,根据刀具耐用度随切削用量的变化规律,使用广义泰勒公式进行近似描述,在加入高压冷却的加工条件,得到高压冷却下刀具耐用度的计算公式:

[0008][0009]

其中:c

t

为刀具耐用度的系数;x

t

、y

t

、z

t

、w

t

分别为切削速度vc、进给量f、切削深度a

p

、冷却压力p的指数;

[0010]

3)采用多元线性回归方程对高压冷却下刀具耐用度的计算公式进行分析求解,将式(1)两边取自然对数得到:

[0011]

lnt=lnc

t-x

t

lnv

c-y

t

lnf-z

t

lna

p-w

t

lnp

[0012]

分别令:y=lnt、x1=lnvc、x2=lnf、x4=lnp、k0=lnc

t

、k1=x

t

、k2=y

t

、k3=z

t

、k4=w

t

,则可转化为:

[0013]

y=k

0-k1x

1-k2x

2-k3x

3-k4x4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0014]

并将所述4*n组数据结果分别代入公式(2)中,得到以下多元线性回归方程:

[0015]

y1=k

0-k1x

11-k2x

21-k3x

31-k4x

41

[0016]

y2=k

0-k1x

12-k2x

22-k3x

32-k4x

42

[0017]

……

[0018]y15

=k

0-k1x

115-k2x

215-k3x

315-k4x

415

[0019]y16

=k

0-k1x

116-k2x

216-k3x

316-k4x

416

[0020]

令:

[0021][0022]

则可转化为矩阵:

[0023]

y=xk

[0024]

最后利用最小二乘法可得:

[0025]

k=(x

t

x)-1

x

tyꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0026]

4)根据公式(3)将试验得到的4*n组数据进行回归分析运算后,求得k0、k1、k2、k3、k4的数值,令:x

t

=k1、y

t

=k2、z

t

=k3、w

t

=k4,得到高压冷却下刀具耐用度的经验预测模型为:

[0027][0028]

5)根据单因素实验法,将其他三个因素都固定的情况下,通过改变其中一个因素,利用公式(4)构建出刀具的耐用度曲线图,分析并得到单因素对刀具耐用度的影响结果,从而确定最优的加工参数。

[0029]

作为本发明的进一步优选技术方案,步骤1)中,选取每个因素分别对应四个水平,则进行四因素四水平的正交切削试验,选取根据l

16

(44)正交试验表,最终得到16组数据。

[0030]

作为本发明的进一步优选技术方案,步骤1)中的高压冷却切削实验均在相同条件下选取机床、刀具及工件材料进行。

[0031]

作为本发明的进一步优选技术方案,步骤4)中利用excel软件进行回归分析运算。

[0032]

作为本发明的进一步优选技术方案,步骤5)中,依次以四因素中一个因素为变量分别进行四组单因素实验,最终得到各个因素所对应的最优加工参数。

[0033]

本发明的基于高压冷却切削刀具耐用度预测的优选加工参数方法,采用上述技术

方案,可以达到如下有益效果:

[0034]

1)本发明提供的优选加工参数方法,实现了采用刀具耐用度预测模型优选加工参数,可对高温合金加工工艺进行预测优化和建议,以及为高压冷却下pcbn刀具切削研究提供了理论支撑,同时也为其它类似的切削性能对比研究和刀具磨损研究提供有效的参考;

[0035]

2)本发明提供的优选加工参数方法,实现了采用刀具耐用度预测模型优选加工参数,为从事高温合金切削加工研究者和企业应用人员提供一定的技术参考,通过对加工参数的优选,从而提高了工作效率和加工质量;

[0036]

3)本发明提供的优选加工参数方法,实现了采用刀具耐用度预测模型优选加工参数,不仅为刀具耐用度对高温合金加工工艺提供重要的价值,而且可为控制刀具磨损和加工参数优化提供一定的理论依据。

附图说明

[0037]

下面结合附图和具体实施方式对本发明作进一步详细的说明。

[0038]

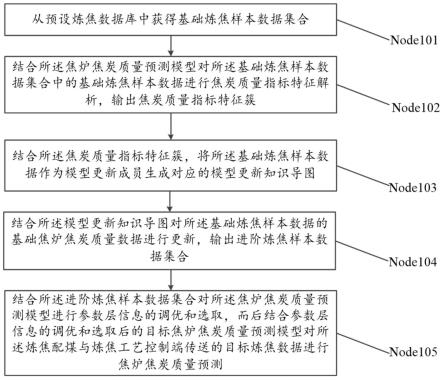

图1为本发明基于高压冷却切削刀具耐用度预测的优选加工参数方法提供的一实例的方法流程图;

[0039]

图2为本发明在单因素实验下不同切削参数下的刀具耐用度磨损图,其中:(a)表示不同冷却压力下的刀具耐用度磨损图;(b)表示不同切削速度下刀具耐用度磨损图;(c)表示不同进给量下刀具耐用度磨损图;(d)表示不同切削深度下刀具耐用度磨损图;

[0040]

图3为本发明的不同时间下前刀面磨损图,其中:(a)表示100s时前刀面磨损图;(b)表示120s时前刀面磨损图;(c)表示140s时前刀面磨损图。

[0041]

本发明目的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

[0042]

下面将结合附图以及具体实施方式,对本发明做进一步描述。较佳实施例中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等用语,仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

[0043]

如图1所示,本发明提供了一种基于高压冷却切削刀具耐用度预测的优选加工参数方法,其包括以下步骤:

[0044]

步骤1、选用大连机床厂生产的cka6150机床,山特公司型号为dclnl2525x12jeti的高压冷却刀杆,株洲钻石公司型号为cnga120408-2的pcbn刀片,牌号为gh4169的镍基高温合金工件材料,采用正交试验法对加工参数进行高压冷却切削试验;实验中,以刀具在高压冷却切削时的加工参数中的冷却压力p,以及三个切削用量:切削速度vc、进给量f、切削深度a

p

为因素,本实施例中选取每个因素分别对应四个水平,并以刀具耐用度为响应,进行四因素四水平的正交切削试验,选取l

16

(44)正交试验表,正交切削试验中以刀面磨损值大于预设阈值0.6mm作为刀具磨钝标准,测得刀具达到刀具磨钝标准所需的切削时间,得到的16组数据,其数据如表1所示;

[0045]

表1.pcbn刀具耐用度试验表

[0046][0047]

步骤2、在切削过程中,根据刀具耐用度随切削用量的变化规律,使用广义泰勒公式进行近似描述,在加入高压冷却的加工条件,得到高压冷却下刀具耐用度的计算公式:

[0048][0049]

其中:c

t

为刀具耐用度的系数;x

t

、y

t

、z

t

、w

t

分别为切削速度vc、进给量f、切削深度a

p

、冷却压力p的指数;

[0050]

步骤3、采用多元线性回归方程对高压冷却下刀具耐用度的计算公式进行分析求解,将式(1)两边取自然对数得到:

[0051]

lnt=lnc

t-x

t

lnv

c-y

t

lnf-z

t

lna

p-w

t

lnp

[0052]

分别令:y=lnt、x1=lnvc、x2=lnf、x4=lnp、k0=lnc

t

、k1=x

t

、k2=y

t

、k3=z

t

、k4=w

t

,则可转化为:

[0053]

y=k

0-k1x

1-k2x

2-k3x

3-k4x4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0054]

然后,将试验所得到的16组数据结果分别代入公式(2)中,得到以下多元线性回归方程:

[0055]

y1=k

0-k1x

11-k2x

21-k3x

31-k4x

41

[0056]

y2=k

0-k1x

12-k2x

22-k3x

32-k4x

42

[0057]

……

[0058]y15

=k

0-k1x

115-k2x

215-k3x

315-k4x

415

[0059]y16

=k

0-k1x

116-k2x

216-k3x

316-k4x

416

[0060]

令:

[0061][0062]

则可转化为矩阵:

[0063]

y=xk

[0064]

最后利用最小二乘法得到:

[0065]

k=(x

t

x)-1

x

tyꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0066]

步骤4、根据公式(3)利用excel软件将试验得到的4*n组数据进行回归分析运算后,求得

[0067]

k0=6.1105、k1=1.2434、k2=1.5765、k3=2.4774、k4=0.1161

[0068]

即得到c

t

、x

t

、y

t

、z

t

、w

t

的数值如下:

[0069]ct

=e

6.1105

、x

t

=1.2434、y

t

=1.5765、z

t

=2.4774、w

t

=0.1161,代入式(1)即可得到高压冷却下刀具耐用度的经验预测模型为:

[0070][0071]

步骤5、根据单因素实验法,将其他三个因素都固定的情况下,通过改变其中一个因素,利用公式(4)构建出刀具的耐用度曲线图,分析并得到单因素对刀具耐用度的影响结果,从而确定最优的加工参数。

[0072]

具体实施中,结合步骤5),依次以四因素中一个因素为变量分别进行四组单因素实验,以及分析单因素对刀具耐用度的影响结果,具体如下:

[0073]

在固定切削用量(vc=125m/min、f=0.05mm/r、a

p

=0.4mm)情况下,将不同的冷却压力p值代入刀具耐用度预测模型中,构建出pcbn刀具的耐用度曲线图,如图2(a)所示。由图2(a)可看出,随着冷却压力的不断增加,在pcbn刀具磨损的前期阶段,刀具后刀面沟槽的磨损量相差不大。刀具切削100s以后,在90bar冷却压力下刀具磨损值开始急剧上升,磨损值波动较大。在冷却压力为30bar和70bar下的刀具磨损量较为相近,刀具切削100s后,刀具磨损值也急剧增大,说明此时刀具进入后期剧烈磨损阶段。这是因为冷却压力的增大可以改善刀具、切屑、工件之间的冷却润滑情况,减小切削力,从而改善刀具磨损,但是随着冷却压力的持续增大,在单位时间内可以带走更多的切削热量,使得高温合金的加工硬化作用得到了加强,切削力增大,加剧了刀具磨损,导致刀具耐用度下降。由图2(a)还可看出,在冷却压力为50bar时,刀具的磨损值没有出现较大的波动,磨损状态比较平稳。

[0074]

在冷却压力p=50bar,进给量f=0.05mm/r,切削深度a

p

=0.4mm时,将不同切削速度值代入刀具耐用度预测模型中,构建出pcbn刀具的耐用度曲线图,如图2(b)所示。从图2(b)上可以看出,在120s之前,处于初期磨损阶段时pcbn刀具的磨损率基本一致。在120s之后,不同切削速度下的pcbn刀具磨损速度开始迅速增加,且当切削速度为150m/min和100m/min的刀具磨损速度最快,在相同时间段内的磨损量波动也较为剧烈;切削速度为75m/min和125m/min时正常的磨损阶段比较长,在相同的时间段内磨损量的波动比较平稳,但是切

削速度为75m/min的刀具在200s以后,磨损量迅速增加,很快达到磨钝标准。这是因为在刀具磨损的初期阶段,此时刀具有比较锋利的切削刃,后刀面与所加工工件的相对接触区域较少,受到的切削力也相对较小;另外,由于高压冷却液的润滑冷却作用,也使切削过程中产生的热量被及时带走。

[0075]

在冷却压力为p=50bar,切削速度vc=125m/min,切削深度a

p

=0.4mm时,将不同进给量代入刀具耐用度预测模型中,构建出pcbn出刀具的耐用度曲线图,如图2(c)所示。由图2(c)可以看出,在相同的磨损时间段内,不同进给量下pcbn刀具的耐用度有较大差异。在前80s内,刀具处于正常的磨损阶段,不同进给量下的刀具磨损值趋势较为相近。在80s以后,进给量f=0.07mm/r和f=0.09mm/r时刀具磨损迅速增大;而进给量f=0.05mm/r时刀具磨损较为平缓。通过vhx-1000c超景深显微镜对刀具磨损形貌进行观测,发现进给量f=0.09mm/r的刀具在切削40s时出现轻微的破损现象,且在切削100s以后出现剧烈磨损,造成刀具的失效;进给量f=0.07mm/r的刀具在切削时间为100s时,刀具前刀面上出现大块的积屑瘤,如图3(a)所示,当切削时间为120s时,积屑瘤消失,如图3(b)所示,但是造成165μm的刀具破损;当切削时间为140s时,刀具迅速磨损到433μm,如图3(c)所示,达到磨钝标准。这是因为进给量增加,切削厚度也随之增加,刀具需克服更大的摩擦阻力,因此,所对应的切削力也随之增大,进而导致刀具磨损和耐用度降低。当pcbn刀具切削镍基高温合金时,尽量选用较小的进给量,有利于延长刀具的使用寿命,并且会得到较好的加工精度。

[0076]

在当冷却压p=50bar,切削速度vc=125m/min,进给量f=0.05mm/r时,将不同切削深度代入刀具耐用度预测模型中,构建出pcbn刀具的耐用度曲线图,如图2(d)所示。由图2(d)可看出,从整体来看,在高压冷却下pcbn刀具耐用度的影响随切削深度的增大显现不断增大趋势。但不同的是,在相同的磨损时间段内,不同切削深度下pcbn刀具的磨损程度不同,切削深度a

p

=0.6mm和a

p

=0.8mm时,刀具的磨损量增加较快,与切削时间近似成正比关系;而当切削深度a

p

=0.4mm时,随着切削时间的增加,刀具的磨损量增长相对较慢。这是因为切削深度增加,切削厚度也随之增加,导致刀具克服更大的摩擦阻力,切削力增大,刀具磨损严重,耐用度降低。从整体来看,在高压冷却下pcbn刀具耐用度的影响随切削深度的增大,呈不断增大的趋势。

[0077]

对上述四组单因素分析的结果进行综合考虑,可知,当冷却压力p=50bar,切削速度vc=125m/min,进给量f=0.05mm/r,切削深度a

p

=0.4mm时,该pcbn刀具磨损程度最小,耐用度最长。

[0078]

虽然以上描述了本发明的具体实施方式,但是本领域熟练技术人员应当理解,这些仅是举例说明,可以对本实施方式做出多种变更或修改,而不背离本发明的原理和实质,本发明的保护范围仅由所附权利要求书限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。