1.本发明属于矿山、交通、地下工程及城市建设等爆破技术领域,具体涉及一种高能空气爆破冲击装置及方法。

背景技术:

2.爆破技术在矿山巷道掘进、交通隧道施工及城市建设等领域被广泛使用。一般来讲,传统的爆破是指炸药爆破,这种爆破威力巨大,但是不易控制且污染比较严重,同时化学炸药的审批流程比较繁琐。现有技术中,为克服化学炸药爆破的缺点采用二氧化碳相变致裂爆破技术,其原理是通过给液态二氧化碳加热,使其体积瞬间膨胀,从而爆发出巨大能量冲击周围介质,产生与炸药爆破相似的效果。但是二氧化碳相变致裂装置的每个爆破筒只能爆破一次,爆破完需要取出装置重新更换爆破泄能片和充填液态二氧化碳,操作比较复杂,特别是当二氧化碳致裂装置用于深孔、多次爆破时,大量的时间将会浪费在连接、拆卸推送管上,工作效率较低。

技术实现要素:

3.本发明拟提出一种高能空气爆破冲击装置,能连续爆破,同时还能根据爆破周围介质调整爆破压力。

4.为此,本发明所采用的技术方案为:一种高能空气爆破冲击装置,包括向爆破孔射出高压气体的爆破组件和用于控制爆破组件爆破和带动爆破组件在爆破孔内移动的移动控制组件;所述爆破组件包括从前到后依次设置且通过螺纹连接的端头、前端封孔器、爆破管、后端封孔器和连接管,所述前端封孔器和后端封孔器用于将爆破管的前后两端封住,从而防止高压气体泄漏,所述爆破管上设置有能向爆破孔内射出高压气体的射孔,所述连接管用于与移动控制组件连接。

5.作为上述方案的优选,所述前端封孔器的中部外套装有前端高压胶囊,所述前端高压胶囊上配备用于填充膨胀物的前端高压管;所述后端封孔器内设置有供高压气体通过的后端通孔,所述后端封孔器的中部外套装有后端高压胶囊,所述后端高压胶囊上配备用于填充膨胀物的后端高压管,所述连接管内设置有连接通孔,所述连接通孔、后端通孔的直径相等;

6.所述射孔设置在爆破管的前端,所述爆破管内设置有用于储存高压气体的集气室,所述集气室的前端与射孔之间通过连接孔连接,所述连接孔内设置有用于控制高压气体释放的单向电磁阀,所述集气室的后端通过单向阀与后端通孔的前端连通,所述单向电磁阀配备有用于控制单向电磁阀开关的电磁阀线。

7.进一步优选,所述爆破管外侧设置有供单向电磁阀线和前端高压管通过的爆破沟槽,所述爆破沟槽上配备有爆破密封盖,所述爆破沟槽的两侧壁设置有爆破凹槽,所述爆破密封盖上对应爆破凹槽的位置处设置有爆破密封凸起,当爆破密封凸起卡在爆破凹槽内时,爆破密封盖安装在爆破沟槽上;所述连接管外侧设置有供电线或管道通过的连接沟槽,

所述连接沟槽上配备有连接密封盖,所述连接沟槽的两侧壁设置有连接凹槽,所述连接密封盖上对应连接凹槽的位置处设置有连接密封凸起,当连接密封凸起卡在连接凹槽内时,连接密封盖安装在连接凹槽上;所述后端封孔器内设置有供电线或管道通过的后端管线孔。

8.进一步优选,所述后端封孔器的前后两侧均设置有让位段,所述让位段的直径小于后端封孔器中部的直径,所述让位段用于方便电线或管道进出后端管线孔内。

9.进一步优选,所述移动控制组件包括带动爆破组件在爆破孔内移动的推送组件和控制爆破组件实现爆破的控制组件,所述控制组件包括用于与连接管连接的变径接头,所述变径接头的另一端通过气体高压管与供气罐连接,所述气体高压管上设置有三通阀,所述三通阀的另一端设置有带卸压阀的卸压管路,所述气体高压管上设置有用于检测管道压力的压力表,所述供气罐通过供气管路与储气罐连接,所述储气罐通过储气管路与空气压缩机连接。

10.进一步优选,所述气体高压管与供气罐之间通过第一高压阀连接,所述气体高压管上设置有第二高压阀,所述第二高压阀位于在三通阀与供气罐之间。

11.进一步优选,所述前端高压管和后端高压管穿过爆破孔后与不同的注液泵连接,所述电磁阀线穿过爆破孔后与电磁阀控制器电连接。

12.进一步优选,所述空气压缩机固定在可移动板车上,所述供气罐和储气罐通过固定组件也固定在可移动板车。

13.同时还公开了一种高能空气爆破冲击的方法,基于上述的爆破冲击装置,能进行高能空气爆破冲击,所述高能空气爆破冲击包括以下步骤:

14.s1:爆破孔的施工,根据爆破设计在煤岩体上施工爆破孔,且爆破孔的直径大于爆破装置的直径;

15.s2:爆破冲击装置的组装和放入,通过移动控制组件将爆破管移动到爆破孔内第一个爆破点时,并组装好整个爆破冲击装置;

16.s3:对第一个爆破点进行爆破,先使前端高压胶囊和后端高压胶囊膨胀,完成爆破管前后两端的封孔,然后通过移动控制组件向爆破管内充入高压气体,待充气完成后,移动到安全位置,打开单向电磁阀,使高压气体通过单向电磁阀和射孔冲击位于爆破管段的爆破孔周边煤岩体,使其产生裂纹或破碎,从而完成爆破,若爆破达不到要求时,继续爆破直至达到爆破要求,对前端高压胶囊、后端高压胶囊和移动控制组件进行泄压;

17.s4:对下一个爆破点进行爆破,通过移动控制组件将爆破管移动到下一个爆破点,然后重复步骤s3完成爆破;

18.s5:完成整个爆破孔的爆破,不断的重复步骤s4至整个爆破孔上的爆破点完成爆破,且达到爆破要求,全部完成后,依次回收整个爆破装置。

19.进一步优选,在爆破时,第一个爆破点为爆破孔最深处,然后依次向外移动进行爆破。

20.本发明的有益效果:通过移动控制组件将高压气体输送到爆破组件内,在控制高压气体从爆破组件的射孔内射出,从而形成爆破,通过移动控制组件连续不断的向爆破组件内输送高压气体,能实现连续爆破,不需要更换任何零部件,操作方便;位于爆破组件内的高压气体的释放由移动控制组件控制,其能有效调节爆破压力,使其适用于各种环境下

的爆破孔;进行爆破的气体可直接由移动控制组件对空气进行压缩形成,其成本低,来源广;通过增减连接管的数量,能使整个装置适用于不同深度的爆破孔,并且在爆破管的前后两端均设置封孔器,使其能实现爆破孔内每个爆破点的定向爆破。

附图说明

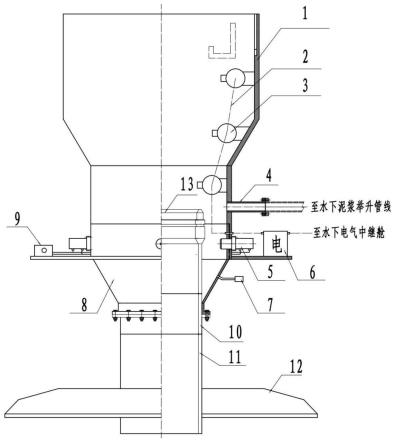

21.图1为本发明中爆炸组件的示意图。

22.图2为图1中a-a的剖视放大图。

23.图3为图1中b-b的剖视放大图。

24.图4为图1中c-c的剖视放大图。

25.图5为本发明安装在爆破孔内的示意图。

26.附图标记说明:1-端头、2-前端封孔器、201-前端高压胶囊、202-前端高压管、3-爆破管、301-射孔、302-集气室、303-连接孔、304-单向电磁阀、305-单向阀、306-电磁阀线、307-爆破沟槽、308-爆破密封盖、309-爆破密封凸起、310-爆破凹槽、4-后端封孔器、401-后端通孔、402-后端高压胶囊、403-后端高压管、404-后端管线孔、405-让位段、5-连接管、501-连接通孔、502-连接沟槽、503-连接密封盖、504-连接凹槽、505-连接密封凸起、6-变径接头、7-气体高压管、8-供气罐、9-三通阀、10-卸压阀、11-卸压管路、12-压力表、13-供气管路、14-储气罐、15-储气管路、16-空气压缩机、17-第一高压阀、18-第二高压阀、19-爆破孔、20-注液泵、21-电磁阀控制器、22-可移动板车、23-固定组件、24-第三高压阀、25-推送组件。

具体实施方式

27.下面通过实施例并结合附图,对本发明作进一步说明:

28.如图1-5所示,一种高能空气爆破冲击装置,主要由爆破组件和移动控制组件组成,其中爆破组件用于向爆破孔射出高压气体,移动控制组件用于控制爆破组件爆破和带动爆破组件在爆破孔内移动。爆破组件的具体结构包括从前到后依次设置且通过螺纹连接的端头1、前端封孔器2、爆破管3、后端封孔器4和连接管5,前端封孔器2和后端封孔器4用于将爆破管3的前后两端封住,从而防止高压气体泄漏,在爆破管3上设置有能向爆破孔内射出高压气体的射孔301,连接管5用于与移动控制组件连接。最好是,端头1采用金属材质,增加耐磨性,同时采用锥形头,在爆破孔内推进时减少阻力。

29.前端封孔器2和后端封孔器4均是通过高压胶囊的膨胀实现封孔,具体结构为:在前端封孔器2的中部外套装有前端高压胶囊201,且前端高压胶囊201上配备用于填充膨胀物的前端高压管202;在后端封孔器4的中部外套装有后端高压胶囊402,且后端高压胶囊402上配备用于填充膨胀物的后端高压管403。最好是,在前端高压胶囊201和后端高压胶囊402内设置有压力传感器,当压力传感器内压力达到一定值时,可停止向对应高压胶囊内注入膨胀物。在前端高压胶囊201和后端高压胶囊402安装位置处可对应设置有一个环形凹槽,其能防止高压胶囊201沿着轴线移动。前端封孔器2可根据需要调整为空心结构,以减少重量。

30.射孔301具体设置在爆破管3的前端,且射孔301的直径、数量和位置可根据需要进行调整,在爆破管3内设置有用于储存高压气体的集气室302,且集气室302的前端与射孔

301之间通过连接孔303连接,在连接孔303内设置有用于控制高压气体释放的单向电磁阀304,单向电磁阀304配备有用于控制单向电磁阀304开关的电磁阀线306,通过控制单向电磁阀304实现高压气体是否进行射出。最好是,在集气室302内设置有用于测量集气室内气体实时压力的压力传感器。

31.为方便高压气体由移动控制组件内进入到爆破管3的集气室302内,在后端封孔器4内设置有供高压气体通过的后端通孔401,在连接管5内设置有连接通孔501,连接通孔501、后端通孔401的直径相等,且集气室302的后端通过单向阀305与后端通孔401的前端连通。

32.为固定和保护前端高压管和电磁阀线通过爆破管3,在爆破管3的外侧设置有供单向电磁阀线和前端高压管通过的爆破沟槽307,且爆破沟槽307上配备有爆破密封盖308。为保证爆破密封盖308能固定安装在爆破沟槽307上,在爆破沟槽307的两侧壁设置有爆破凹槽310,同时爆破密封盖308上对应爆破凹槽310的位置处设置有爆破密封凸起309。当爆破密封凸起309卡在爆破凹槽310内时,爆破密封盖308安装在爆破沟槽307上。还可将爆破密封凸起309设置为爆破密封凹槽,并在爆破密封凹槽和爆破凹槽310之间设置有密封圈。

33.为固定和保护高压管和电磁阀线通过后端封孔器4,在后端封孔器4内设置有供电线或管道通过的后端管线孔404。

34.为固定和保护高压管和电磁阀线通过连接管5,在连接管5外侧设置有供电线或管道通过的连接沟槽502,且连接沟槽502上配备有连接密封盖503。为保证连接密封盖503能固定安装在连接沟槽502上,在连接沟槽502的两侧壁设置有连接凹槽504,连接密封盖503上对应连接凹槽504的位置处设置有连接密封凸起505。当连接密封凸起505卡在连接凹槽504内时,连接密封盖503安装在连接凹槽504上。还可将连接密封凸起设置为连接密封凹槽,并在连接密封凹槽与连接凹槽之间设置有密封圈。

35.为方便高压管和电磁阀线进出后端管线孔404内,在后端封孔器4的前后两侧均设置有让位段405,让位段405的直径小于后端封孔器4中部的直径。

36.移动控制组件的具体结构包括带动爆破组件在爆破孔内移动的推送组件25和控制爆破组件实现爆破的控制组件,控制组件包括用于与连接管5连接的变径接头6,变径接头6的另一端通过气体高压管7与供气罐8连接,供气罐8通过供气管路13与储气罐14连接,在供气管路13上设置有第三高压阀24,储气罐14通过储气管路15与空气压缩机16连接,空气压缩机16主要用于产生高能气体,而储气罐14主要用于储存空气压缩机16产生的高能气体并向供气罐8提供高压气体,供气罐8直接向爆破管3提供高压气体,并通过接受储气罐14提供的高压气体从而保持自身的高压,其能有效减少空气压缩机16工作的次数。

37.为方便卸压,在气体高压管7上设置有三通阀9,同时三通阀9的另一端设置有带卸压阀10的卸压管路11。为方便实时检测气体高压管上的气体压力,在气体高压管7上设置有用于检测管道压力的压力表12。

38.在气体高压管7与供气罐8之间通过第一高压阀17连接,在气体高压管7上设置有第二高压阀18,且第二高压阀18位于在三通阀9与供气罐8之间。第一高压阀17和第二高压阀18能形成双保险,防止某一高压阀出现故障时影响爆破进程。

39.前端高压管202和后端高压管403穿过爆破孔19后与不同的注液泵20连接,同时电磁阀线306穿过爆破孔后与电磁阀控制器21电连接。方便在爆破孔19外,进行操作和控制。

40.为方便整个装置移动,将空气压缩机16固定在可移动板车22上,同时供气罐8和储气罐14通过固定组件23也固定在可移动板车22。

41.基于上述的高能空气爆破冲击装置,还包括一种高能空气爆破冲击方法,其具体包括以下步骤:

42.第一步:爆破孔19的施工,根据爆破设计在煤岩体上施工爆破孔19,且爆破孔19的直径大于爆破装置的直径,通常爆破孔的直径不小于90mm。

43.第二步:爆破冲击装置的组装和放入,通过移动控制组件将爆破管3移动到爆破孔19内第一个爆破点时,并组装好整个爆破冲击装置。具体组装过程如下:

44.1、先将单向电磁阀304和单向阀305对应安装在爆破管内,然后将端头1、前端封孔器2和爆破管3通过螺纹依次连接,再将前端高压管202放置爆破沟槽307内并将爆破密封盖308安装在爆破沟槽307上,从而防止前端高压管在推动过程中出现磨损,再将组装的部分组件通过推送组件25推送到爆破孔内,并使爆破管3的后端位于爆破孔外。

45.2、将后端封孔器4通过螺纹连接在爆破管3的后方,然后将电磁阀线306和前端高压管202通过前侧的让位段进入后端管线孔404后,从后侧的让位段405穿出,在通过螺纹连接上连接管5,将电磁阀线306、前端高压管202和后端高压管403放置在连接沟槽502内并将连接密封盖503安装在连接沟槽502上。连接完成后,通过推送组件25将爆破管全部推送到爆破孔内。

46.3、不断的连接连接管5,至爆破管3的到达爆破孔内第一个爆破点,即最深处的爆破位置时,停止连接连接管5,在连接每个连接管5的同时,均需保证电磁阀线306、前端高压管202和后端高压管403放置在对应的连接沟槽502内,且连接沟槽502盖有连接密封盖503。每连接一个连接管后,均可通过推送组件25将前端部分推送到爆破孔内,从而减少整个装置在组件时占用的空间。

47.4、将穿过爆破孔19后的前端高压管202和后端高压管403穿过与不同的注液泵20连接,同时电磁阀线306与电磁阀控制器21电连接。在将最外端的连接管5通过变径接头6连接,并将控制组件连接完成,控制组件也可先进行连接。

48.第三步:对第一个爆破点进行爆破,具体包括以下步骤:

49.1、封孔,关闭所有的高压阀,再通过注液泵向前端高压胶囊201和后端高压胶囊402内注入液体,使前端高压胶囊201和后端高压胶囊402膨胀,使其膨胀压力不小于20mpa(具体膨胀压力可根据实际需要进行试验和调整),从而完成爆破管3的前后两端的封孔。

50.2、供气罐8充气,启动空气压缩机16,使其工作并将储气罐14内充气,当储气罐14内气体压力达到100mpa左右时,关闭空气压缩机16,打开第三高压阀24,向供气罐8内充入高压气体,待供气罐8和储气罐14内高压气体达到平衡后,关闭第三高压阀24。然后重复上述过程,至供气罐8内气体压力达到80-90mpa,储气罐14内气体压力达到100mpa(其中储气罐14内每次气体压力和供气罐8内气体压力均可根据实际需要进行调整和试验),关闭空气压缩机16和第三阀门24。

51.3、向爆破管3的集气室内充气,缓慢打开第一高压阀17,在缓慢打开第二高压阀18,使供气罐8内的高压气体通气体高压管7、多根连接管5后进入集气室302内,并使集气室302内气体压力不小于50mpa(具体压力可根据实际需要进行试验和调整),当供气罐8一次不能向集气室302内供气使其达到设计的爆破压力时,可先关闭第一高压阀17和第二高压

阀18,并打开第三高压阀24,使储气罐14向供气罐8内补充高压气体,然后在关闭第三高压阀24,打开第一高压阀17和第二高压阀18,至集气室302内气体达到设计爆破压力。

52.4、完成爆破,移动到安全位置,通过电磁阀控制器21打开单向电磁阀304,集气室302内的高压气体被瞬间释放,通过连接孔303射孔301冲击爆破孔19周边的煤岩体,使其产生裂纹或破碎,爆破完成后,分析其爆破效果(爆破效果可通过在爆破孔周边施工控制孔来进行检测),当爆破达不到要求时,继续爆破直至达到爆破要求。

53.5、进行卸压,通过卸压阀10和卸压管路11,对连接管5与爆破管3之间通道内的气体进行卸压,然后对前端高压胶囊201和后端高压胶囊402进行卸压。

54.在上述过程中,供气罐8充气的过程,可在封孔前完成。

55.第四步:对下一个爆破点进行爆破,通过推送组件将整个爆破组件向外移动,在移动过程中,当一个连接管5被完成退出爆破孔后,先取下该连接管5,在继续向外移动,至爆破管3移动到下一个爆破点,然后重复第三步的步骤,从而完成第二个爆破点的爆破。

56.第五步:完成整个爆破孔19的爆破,不断的重复第四步至整个爆破孔19上的爆破点完成爆破,且达到爆破要求,全部完成后,依次回收整个爆破装置。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。