1.本发明属于农业机械技术领域,特别是涉及一种螺旋齿辊式花生捡拾装置。

背景技术:

2.我国花生种植区域广泛,其中河南、山东、河北、广东、四川和辽宁种植面积较大,总产量为1.7

×

107t居世界首位。2012年我国花生种植面积为4.63

×

106hm2,而机收水平仅为26.04%,严重制约了我国花生整体产业的健康发展。

3.目前,已研制出的配有弹齿滚筒式、伸缩扒指式和齿带式三种花生捡拾装置的小型花生捡拾收获机,部分捡拾装置为了避免花生植株“壅堆”,在上侧配有拨禾轮、压草辊等辅助捡拾装置。然而,这些机械在实际生产或田间试验均出现漏捡率和掉果率高的问题,成为制约花生两段机械收获的关键问题。

4.基于农机农艺结合的原则综合分析,发现根本原因在于:我国正在研制的各种类型花生捡拾收获机,主要引用了适于稻麦与牧草的弹齿式捡拾装置或适于油菜的齿带式捡拾装置,而未深入研究适用于分段或两段收获的花生捡拾装置;而引入的国外大型花生捡拾收获机适用于起收后形成连续条铺的本土匍匐型花生,难以适合我国起收后放铺质量差的直立型花生,晾晒后花生秸秆含水率下降,摩擦因数减小,且秸秆相互连带性差,更加难以捡拾,因而捡拾收获过程中严重存在植株“壅堆”与“抛起”问题,花生机械漏捡和掉果损失十分严重。

技术实现要素:

5.针对上述存在的技术问题,提供一种螺旋齿辊式花生捡拾装置。适应花生联合收获机由小型到大型发展的规律,简化机构、提高适应性为基本原则,区别于传统滑道式滚筒捡拾装置,设计为无滑道式滚筒捡拾机构。区别于传统的直齿结构,将捡拾齿设计为弧形曲齿,增加捡拾齿对花生植株的向心分力。捡拾滚筒采用单螺旋排列方式,以增加单个弹齿对花生植株的挑拾机率,增加捡拾齿周向分布的排数,提高捡拾效率,减少漏捡损失率。结合捡拾齿在不同工位的作用,将滚筒护板设计为多段圆弧与直线的组合式结构,提高捡拾齿在捡拾工位的利用率,设计弹齿“后背”式安装方式及渐开线滚筒护板结构解决推送工位弧形曲齿与护板对花生植株的牵制问题。基于捡拾机构构件间参数的耦合关系,采用非支配排序遗传算法nsga-ii对多机构参数进行了优化设计。所发明的螺旋齿辊式花生捡拾装置具有体积小,捡拾率高,损失率低等特点。相比于传动滑道式捡拾装置,本发明不受捡拾幅宽限制,适用性更强,可使用与小、中、大型两段式花生捡拾收获机。

6.本发明的目的是通过以下技术方案来实现的:

7.本发明一种螺旋齿辊式花生捡拾装置,包括捡拾齿、滚筒护板、捡拾滚筒、左侧板、右侧板及后侧板,捡拾滚筒的中心轴安装在左右侧板轴承上,左、右侧板与后侧板固联,滚筒护板介于捡拾滚筒的相邻齿辊座间并安装在后侧板上,捡拾滚筒随中心轴转动,配合机组向前运动捡拾齿由下至上将花生植株拾起,依次完成捡拾、举升、推送、空回一个工作循

环;

8.所述捡拾滚筒由中心轴和沿其轴向等距并列设置的多个齿辊盘构成,捡拾齿安装在齿辊盘的齿辊座上,每个齿辊盘沿其周向均匀设置4~8个捡拾齿,相邻齿辊盘上的捡拾齿间沿周向相错α2为10~30

°

同旋向布置,捡拾作业时,周向布置的捡拾齿使横向放铺的花生植株产生倾斜角,相邻捡拾齿依次插入花生秸秆间。

9.进一步地,所述齿辊座是在圆盘一侧设置凸台套的结构,通过凸台套安装在中心轴上,沿圆盘另一侧圆周均匀间隔设置同旋向的捡拾齿,捡拾齿与齿辊座为弹性铰接连接。

10.进一步地,所述捡拾齿为弧形捡拾齿,其工作面为凹弧形,齿根为螺旋型结构,且其端部置于齿辊座的安装孔上,螺旋型结构内通过螺栓连接在齿辊座上,在10~20

°

内反复摆动。

11.进一步地,所述捡拾齿为片状结构,厚度2~5mm,其工作面为凹弧形,齿根采用弹性结构与齿辊座铰接,在10~20

°

内反复摆动。

12.进一步地,所述捡拾齿安装角β5为0

°

~40

°

,所述捡拾齿安装角β5为捡拾齿两端连线和齿根与回转中心连线沿齿辊转动反方向所夹的锐角;所述捡拾齿的圆弧半径r4为100~200mm,捡拾齿的长度l1为80~190mm。

13.进一步地,相邻所述滚筒护板间留有间隙w为10~40mm,捡拾齿在护板间往复伸出与缩回,完成捡拾、举升和推送动作。

14.进一步地,所述捡拾、举升、推送和空回四个工位对应的相位角分别为β1~β4,其中捡拾工位的初始时捡拾倾角θ1为0

°

~45

°

,所述举升初始倾角θ1为捡拾齿齿端切线与中心轴回转中心连线同滚筒y轴间沿捡拾装置前进方向所夹的锐角,四个相位角沿顺时针依次为β1=50

°

~100

°

,β2=65

°

~115

°

,β3=60

°

~120

°

,β4=360

°‑

β

1-β

2-β3。

15.进一步地,所述滚筒护板的工作面为非规则曲面,分别对应弧形捡拾齿在捡拾、举升、推送和空回四个工位的捡拾作用与姿态,其周向截面由若干段直线段与圆弧线段组成,与捡拾齿转动、机组水平方向的平动配合完成捡拾作业,分为四部分偏心非规则曲线,分别对应捡拾、举升、推送和空回四个捡拾工位:

16.(1)所述捡拾工位曲线段由圆弧构成;其中,为以同截面o1为圆心,r1为半径的圆弧,r1为50~180mm;在捡拾工位初始阶段,捡拾齿伸出护板达到最大直线长度l2为70~150mm,捡拾齿端点到达最低处,捡拾倾角θ1为0

°

~45

°

,此时捡拾齿捡拾花生植株,而后随捡拾滚筒转动由向下倾斜逐渐趋于水平,当捡拾齿端点的切线与水平方向平行时,捡拾齿在滚筒护板投影面交点为d点,捡拾工位结束;

17.(2)所述举升工位曲线段由组成;其中,的d点为渐开线与圆弧切点,即在d点处渐开线发生线与圆弧半径重合,则θ2=90

°‑

(θk αk),其中θ2为切点d与回转中心连线与捡拾装置水平前进方向所夹的锐角,θk和αk为渐开线的展角与压力角展角与压力角,d点的θk为10

°

~50

°

;举升工位开始时,捡拾齿随捡拾滚筒共同回转,捡拾齿伸出护板距离逐渐变小,捡拾齿端点的切线与水平方向垂直时,捡拾齿在滚筒护板投影面交点为e点,e点的θk为60

°

~110

°

,举升工位结束;

18.(3)所述推送工位曲线段由和直线段gh组成;其中,的f点的θk为

90

°

~160

°

;以同截面o3为圆心,的圆弧半径r3为60~200mm,线段gh为以g为切点的切线;在此阶段捡拾齿随着中心轴转动使花生植株沿护板向后下方运动,捡拾齿伸出护板距离逐渐变小,当齿端运动到h点时,推送工位结束;捡拾齿完全缩入护板内,弹齿端点投影与护板相接触,弹齿端点切线方向与护板夹角,即推送截止角α1为45

°

~75

°

;其中:和为以同截面o2为圆心,基圆半径为r5的渐开线,半径r5为25~95mm;

19.(4)所述空回工位由曲线段由直线段hi、ia、ab和组成;其中,hi为直线段gh的延长线,使捡拾齿在空回工位具有足够的回转空间;ia为捡拾装置后侧板,对捡拾装置起支撑及固定作用;ab为倾斜的直线并切于支撑及固定作用;ab为倾斜的直线并切于为以同截面o1为圆心,r1为半径的圆弧,使捡拾齿在空回工位后期能够充分放齿,在捡拾工位初始时捡拾齿伸出滚筒护板最大长度l2为70~150mm。

20.进一步地,所述捡拾齿在推送阶段结束时,捡拾齿顶端切线与护板所夹锐角为推送截止角α1,α1为45

°

~75

°

。

21.进一步地,所述捡拾齿排列方式为左旋或右旋的单旋向排列,或以中心轴中间向两侧分别以左旋和右旋旋向排列,形成对称设置。

22.本发明的有益效果为:

23.1.本发明结合我国直立型花生植株条铺特点与捡拾特性,针对当前花生捡拾过程中出现植株的“壅堆”、“上抛”问题,区别于现有弹齿的直齿折弯式结构,将捡拾齿设计为弧形曲齿,在捡拾与举升工位使捡拾齿始终对花生植株产生向心分力作用,从装置结构上解决植株“上抛”问题。

24.2.本发明根据花生的生物学特性与特征,其圆锥根系及侧枝均沿主茎轴向生长,放铺时为花生果朝一侧条铺,将捡拾滚筒上相邻齿辊盘上的捡拾齿间周向相错15~30

°

同旋向布置,可使捡拾齿依次插入植株侧枝与根系,使捡拾齿倾斜插入花生植株,增加单齿对花生植株的挑拾机率。同时增加捡拾滚筒上周向捡拾齿的排数,提高捡拾效率,降低滚筒转速,减小损失率。

25.3.本发明根据弧型曲齿在各个捡拾工位的作用,将滚筒护板设计为多段圆弧与直线的组合式结构,使捡拾齿在捡拾工位获得捡拾齿最大捡拾长度的同时,在推送工位渐开线滚筒护板式结构使花生植株运动更加柔顺,解决弧型曲齿与护板对花生植株的牵制问题。

26.4.本发明区别于传统滑道式弹齿滚筒捡拾机构,采用无滑道式设计,作业时不受捡拾幅宽的限制,可适合大型两段式花生收获机,具有更好的适应性。

27.5.本发明区别于现有无滑道式弹齿滚筒捡拾机构,采用多排螺旋式齿辊结构设计,捡拾齿“后背”式安装方式,既解决了花生钳制问题,弹齿又具有良好的捡拾倾角。

28.6.由于花生植株条铺紧贴地面,捡拾齿材料选用65mn弹簧钢,其具备高的弹性极限和屈强比,在高载荷下不易产生永久变形,表面具有良好的耐磨性,从而减少铲齿的更换频率,具有更好的适应性。

附图说明

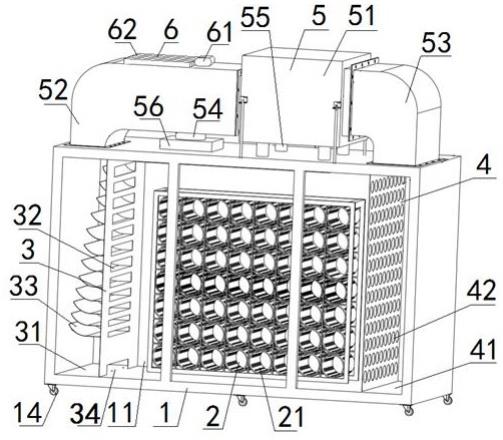

29.图1为本发明的结构示意图。

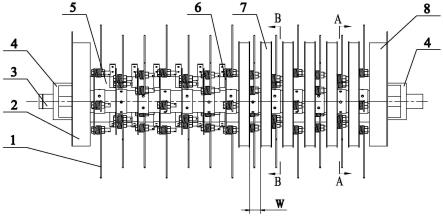

30.图2为图1的a-a剖视图。

31.图3为图1的b-b剖视图。

32.图4为本发明的左视图

33.图5为本发明参数关系示意图。

34.图6为齿辊盘示意图。

35.图7为图6的左视图。

36.图8为本发明滚筒轴侧图。

37.图9为本发明部分参数示意图。

38.图10为本发明实施例2中捡拾齿结构示意图。

39.图中:1.捡拾齿,2.左侧板,3.中心轴,4.带座轴承,5.后侧板,6.齿辊座,7.滚筒护板,8.右侧板。

40.r1为滚筒护板的圆弧半径;

41.r2为齿辊座半径;

42.r3为滚筒护板的圆弧半径;

43.r4为捡拾齿的半径;

44.r5为和渐开线的基圆半径;

45.r6为捡拾齿端点回转半径;

46.l1捡拾齿两端点直线长度;

47.l2捡拾齿伸出滚筒护板两端点直线长度;

48.θ1为捡拾工位的捡拾初始角;

49.θ2为切点d与回转中心连线与捡拾装置水平前进方向所夹的锐角;

50.θk和αk为护板渐开线段的展角与压力角;

51.α1为捡拾齿转至推送工位和空回工位交界点时与护板间的夹角;

52.β5为捡拾齿的后背倾角;

53.ψ为捡拾齿相对于齿辊座摆角。

具体实施方式

54.下面结合附图和实施例对本发明进行详细描述。

55.实施例1:如图1-图9所示,本发明一种螺旋齿辊式花生捡拾装置,包括捡拾齿1、滚筒护板7、捡拾滚筒、左侧板2、右侧板8、后侧板5,捡拾滚筒的中心轴3安装在左侧板2、右侧板8轴承上,左侧板2、右侧板8与后侧板5固联;滚筒护板7介于捡拾滚筒的相邻齿辊座6间并安装在后侧板5上,捡拾滚筒随中心轴3转动,配合机组向前运动捡拾齿1由下至上将花生植株拾起,依次完成捡拾、举升、推送、空回一个工作循环。

56.如图1、图6、图7所示,所述捡拾滚筒包括中心轴3和沿其轴向等距并列设置的多个齿辊盘构成,捡拾齿安装在齿辊盘的齿辊座6上,每个齿辊盘沿其周向均匀设置4~8个捡拾齿1,本例沿周向均匀设置4个捡拾齿1,相邻齿辊盘的捡拾齿间周向相错α2为15~30

°

,本例

α2为30

°

,同旋向布置;增加捡拾齿的排数,提高捡拾效率,降低滚筒转速,减小损失率。捡拾作业时,周向布置的捡拾齿1使横向放铺的花生植株产生倾斜角,相邻捡拾齿依次插入花生秸秆间(单齿更加容易插入花生植株侧枝内),增加捡拾齿与花生植株间的摩擦作用力,将花生植株挑起,有效避免“壅堆”现象。

57.进一步地,所述齿辊座6是在圆盘一侧设置凸台套的结构,通过凸台套安装在中心轴3上,沿圆盘另一侧圆周均匀间隔设置同旋向的捡拾齿1,捡拾齿1与齿辊座6为弹性铰接连接,即捡拾齿1通过其根部形成的扭簧结构铰接在齿辊座6上,避免在捡拾时遇到障碍物时损害。

58.本例:所述捡拾齿1以中间齿辊盘为基准,向左右两侧分别沿左旋、右旋对称设置,形成对称结构,相对称的齿辊座6上的捡拾齿1安装角度相同,这样在单位时间内,捡拾量一定时,可以实现相对较低的转动速度作业,捡拾后的花生植株不易掉果,达到转速低,效率高的目的。捡拾作业时,周向倾斜布置的弹齿可使横向放铺的花生植株产生倾斜角,相邻捡拾齿可依次插入花生秸秆间,增加弹齿与花生植株间的摩擦作用力,将花生植株挑起,有效避免“壅堆”现象。

59.进一步地,如图5,图6所示,所述捡拾齿1采用65mn弹簧钢制成的弧形捡拾齿,具有韧性好、耐磨性高、价格低、便于维护等特点,其工作面为凹弧形,即:齿端相对于齿根沿齿辊转动方向弯曲,形成圆弧形捡拾齿结构;捡拾齿1根部为螺旋型结构,与齿辊座6连接,且其端部置于齿辊座6的安装孔内,螺旋型结构内通过螺栓连接在齿辊座6上,在10~20

°

内反复摆动。可相对于根部进行弹性摆动,进一步避免在推送过程中对植株产生牵制;所述捡拾齿1具备高的弹性极限和屈强比,在高载荷下不易产生永久变形,表面具有良好的耐磨性,从而减少弹齿的更换频率,本例捡拾齿1的弧形工作齿面使花生植株在捡拾过程中始终受到向心分力的作用,更加有利于花生捡拾,避免花生植株举升过程中发生“上抛”现象。所述捡拾齿1的圆弧半径r4为100~200mm,本例r4=159.6mm。捡拾齿长度l1为80~190mm,本例l1=111.2mm。捡拾齿1采用“后背”式安装设计,捡拾齿1的安装角β5为0

°

~40

°

,所述捡拾齿安装角β5为捡拾齿两端连线和齿根与回转中心连线沿齿辊转动反方向所夹的锐角,本例β5=12.8

°

。

60.如图5所示,所述滚筒护板7根据弧形捡拾齿1在捡拾、举升、推送和空回四个工位的捡拾作用与姿态,将其工作面设计为非规则曲面,周向截面由若干段直线段与圆弧线段组成,与捡拾齿1转动、机组水平方向的平动配合完成捡拾作业,分为四部分偏心非规则曲线,分别对应捡拾、举升、推送和空回四个捡拾工位:

61.所述捡拾滚筒沿圆周对应的捡拾、举升、推送和空回四个工位的相位角分别为β1~β4,其中捡拾过程中捡拾工位的捡拾初始角θ1为0

°

~45

°

,本例θ1=14.7

°

,所述捡拾初始角θ1为捡拾齿齿端切线方向同滚筒y轴间沿捡拾装置前进方向所夹的锐角,四个相位角沿顺时针依次为β1=50

°

~100

°

,β2=65

°

~115

°

,β3=60

°

~120

°

,β4=360

°‑

β

1-β

2-β3。本例β1=75.3

°

,β2=90

°

,β3=91.7

°

,β4=103

°

。

62.(1)所述捡拾工位曲线段由圆弧构成;其中,为以同截面o1为圆心,r1为半径的圆弧,r1为50~180mm,本例r1=100mm。在捡拾工位初始阶段,捡拾齿伸出护板达到最大直线长度l2为70~150mm,本例,l2=100.4mm。捡拾齿端点到达最低处,捡拾倾角θ1为0

°

~45

°

,本例θ1=14.7

°

,有利于弹齿捡拾花生植株,而后随滚筒转动由向下倾斜逐渐趋于水

~β4,本例β1=70.4

°

,β2=90

°

,β3=92.6

°

,β4=107

°

。

70.(1)所述捡拾工位曲线段由圆弧构成;其中,为以同截面o1为圆心,r1为半径的圆弧,r1=80.2mm。在捡拾工位初始阶段,捡拾齿伸出护板达到最大直线距离l2=80.9mm。捡拾齿端点到达最低处,捡拾倾角θ1=10

°

,捡拾工位结束时,d点的展角θk=19.4

°

。

71.(2)所述举升工位曲线段由组成;其中,为以同截面o2为圆心,点o2(-4.3,-49.6)。基圆半径r5=49.5mm,切点d与回转中心连线与捡拾装置水平前进方向所夹的锐角,θ2=17.6

°

,d点展角θk=19.4

°

,举升工位结束时,滚筒护板上e点的展角θk=79.4

°

。

72.(3)所述推送工位曲线段由和直线段gh组成;其中,为以同截面o2为圆心,本例点o2(-4.3,-49.6)。基圆半径r5=49.5mm,f点的展角θk=120.5

°

。以同截面o3(8.8,66.7)为圆心,的圆弧半径r3=92.3mm。本推送截止角α1=59

°

。

73.(4)所述空回工位由曲线段由直线段hi、ia、ab和组成;其中,hi为直线段gh的延长线,使捡拾齿在空回工位具有足够的回转空间;ia为捡拾装置后侧板,对捡拾装置起支撑及固定作用;ab为倾斜的直线并切于起支撑及固定作用;ab为倾斜的直线并切于为以同截面o为圆心,r1为半径的圆弧,r1=80.2mm。使捡拾齿在空回工位后期能够充分放齿,在捡拾工位初始时捡拾齿伸出滚筒护板最大长度l2。

74.如图1所示,所述侧板由左、右侧板2、8连接有后侧板5构成,相邻齿辊盘间设置的滚筒护板7安装在后侧板5上,相邻滚筒护板7间留有的间隙w为20mm,确保捡拾齿1在滚筒护板7间伸出与缩回。

75.实施例3:本例与实施例1不同的是:如图1-图9所示,本例所述齿辊盘沿其周向均匀设置8个捡拾齿1,相邻齿辊盘的捡拾齿间周向相错角α2=15

°

,同旋向布置。本例所述捡拾齿1排列方式为右旋向排列。所述捡拾齿1的圆弧半径r4=163.1mm。捡拾齿长度l1为128.9mm,捡拾齿1的安装角β5=28.7

°

。

76.所述捡拾滚筒沿圆周对应的捡拾、举升、推送和空回四个工位的相位角分别为β1~β4,本例β1=79.8

°

,β2=90

°

,β3=79.1

°

,β4=111.1

°

。

77.(1)所述捡拾工位曲线段由圆弧构成;其中,为以同截面o1为圆心,r1为半径的圆弧,r1=119.2mm。在捡拾工位初始阶段,捡拾齿伸出护板达到最大直线l2=115.3mm。捡拾齿端点到达最低处,捡拾倾角θ1=10.2

°

,捡拾工位结束时,d点的展角θk=32.7

°

。

78.(2)所述举升工位曲线段由组成;其中,为以同截面o2为圆心,点o2(-6.6,-74.4)。基圆半径r5=71.8mm,切点d与回转中心连线与捡拾装置水平前进方向所夹的锐角θ2=0.5

°

,d点的展角θk=32.7

°

,举升工位结束时,滚筒护板上e点的展角θk=87.7

°

。

79.(3)所述推送工位曲线段由和直线段gh组成;其中,为以同截面o2为圆心,本例点o2(-6.6,-74.4)。基圆半径r5=71.8mm,f点的展角θk=125.7

°

。以同截面o3(63.3,-34.4)为圆心,的圆弧半径r3=190.5mm。本例推送截止角α1=58.5

°

。

80.(4)所述空回工位由曲线段由直线段hi、ia、ab和组成;其中,hi为直线段

gh的延长线,使捡拾齿在空回工位具有足够的回转空间;ia为捡拾装置后侧板,对捡拾装置起支撑及固定作用;ab为倾斜的直线并切于起支撑及固定作用;ab为倾斜的直线并切于为以同截面o为圆心,r1为半径的圆弧,r1=119.2mm。使捡拾齿在空回工位后期能够充分放齿,在捡拾工位初始时捡拾齿伸出滚筒护板最大长度l2。所述捡拾齿1伸出滚筒护板7的最大长度l2为115.3mm。

81.如图1所示,所述侧板由左、右侧板2、8连接有后侧板5构成,相邻齿辊盘间设置的滚筒护板7安装在后侧板5上,相邻滚筒护板7间留有的间隙w为35mm,确保捡拾齿1在滚筒护板7间伸出与缩回。

82.可以理解的是,以上关于本发明的具体描述,仅用于说明本发明而并非受限于本发明实施例所描述的技术方案,本领域的普通技术人员应当理解,仍然可以对本发明进行修改或等同替换,以达到相同的技术效果;只要满足使用需要,都在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。