1.本发明涉及机械加工过程监测技术领域,具体为复合材料叠层构件钻锪一体加工监测信号分割方法。

背景技术:

2.复合材料叠层构件由于其优异的力学性能与轻量化的特点,在商用飞机上被广泛的使用。这些构件具有承担载荷和保证结构强度与稳定性的重要作用。据统计,飞机机体疲劳失效事故的70%是源于结构连接部位,其中80%的的疲劳裂纹出现在连接孔处。因此高质量的装配孔是保障飞机的安全性的重要因素之一。然而,由于复合材料其铺层之间的各向异性和较低的连接强度,使得磨损后的刀具很难在切削过程中保证孔的质量,甚至可能导致复材出现毛刺、撕裂、烧伤和铺层分层等缺陷,进而影响构件的可靠性。此外,由于复合材料造价昂贵,加工缺陷导致整个构件的报废也会带来巨大的经济损失。因此对复合材料叠层构件的制孔过程进行状态检测具有重要意义。

3.复合材料叠层构件制孔过程的状态监测依赖于传感器所采集到的信号。通常情况下为了使监测结果具有较高的准确度,监测信号的采集频率需要设置为一个较高的值,以保证数据丰富度。然而这些信号中常常包含了大量的冗余成分,采集这些冗余信号时刀具并没有参与切削,如快进运动过程中和空切削过程中的监测信号。若使用包含大量冗余信号的数据进行制孔过程监测会大大降低监测准确度,同时增加计算机数据处理的时间和储存空间。因此如何提取海量监测数据中的有效信号段具有重要的学术研究意义与工程应用价值。复合材料/复合材料叠层构件钻锪一体加工的监测信号分别由钻叠层上板,钻叠层下板与锪孔的信号所组成,因此为了准确监测每一个加工步骤,保证加工质量,提高计算机信号处理效率,需要从原始信号中分别提取出各加工步骤过程中的监测信号。但是截至目前,我们还没有检索到对复合材料/复合材料叠层构件钻锪一体加工的监测信号进行分割的研究被报道。

技术实现要素:

4.本发明的目的在于提供复合材料叠层构件钻锪一体加工监测信号分割方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:复合材料叠层构件钻锪一体加工监测信号分割方法,包括以下步骤:步骤一,提取原始监测信号基线;步骤二,初始分割阈值线获取;步骤三,信号基线与阈值分割线的交点校正;步骤四,钻削上叠层板与下叠层板的信号分割点获取;步骤五,锪孔信号起点获取;步骤六,从原始数据中取出钻上叠层,钻下叠层,锪孔的监测信号;

6.其中在上述步骤一中,对采集到的数字信号进行滤波处理以提取信号基线;离散时间序列信号t=(v1,v2,

…

,vn),这里vi表示时间索引为i时信号的幅值大小,i∈1,2,

…

,n,n表示信号的长度;设定butterworth滤波器的阶数为2,信号截至频率为1,对原始信号vi进行滤波处理,获得信号基线

7.其中在上述步骤二中,对于数字信号基线求得一条直线l=f(x,w),其中w为待定参数,满足约束条件:

[0008][0009]

取得最小值;获得的线性回归方程所表示的直线作为信号基线的阈值分割线;

[0010]

其中在上述步骤三中,获取的信号基线与阈值分割线的交点p1,p3点,其中p1点的坐标为从距离上升沿交点p1后一定数量的某一个信号点出发,延离散曲线序列找到校正交点p4作为p3的替换;p4点为信号基线下降沿中与p1点等高的点,在离散序列的处理算法中视为下降沿中与p1点的纵坐标值差值最小的点,即找到一点使得取最小值,以此获取到修正后的阈值-基线交点;

[0011]

其中在上述步骤四中,获取到修正后的阈值-基线交点后,由于钻削叠层上下板所需要的时间与板材的厚度成正比,结合刀具与工件的信息找到钻削上叠层板与下叠层板的信号分割点p2;

[0012]

其中在上述步骤五中,锪窝的信号起点p5可基于分割点p2,结合刀具-工件相关信息获得;

[0013]

其中在上述步骤六中,在获取钻孔信号分割点p2,和锪孔信号的起点p5后即可依据信号基线中获得的信号段位置索引从原始信号中分别提取不同加工过程中的切削信号;设需要提取的上叠层钻孔监测信号采样点数量为m1,下叠层钻孔监测信号采样点数量为m2,锪孔监测信号采样点数量为m3。

[0014]

优选的,所述步骤一中,离散信号的每一个数据点可表示为:式中分别表示基线与残差。

[0015]

优选的,所述步骤二中,阈值分割线的离散序列表示为

[0016]

优选的,所述步骤四中,削上叠层板与下叠层板的信号分割点p2的计算公式如下:

[0017][0018]

式中round()为四舍五入取整函数,l3为上叠层厚度,l4为下叠层厚度;p1是分割阈值线与钻削信号基线上升沿的交点,p4是校正后分割阈值线与钻削信号基线下降沿的交点。

[0019]

优选的,所述步骤五中,p5的计算公式如下;

[0020][0021]

式中,l1为刀杆高度,l2为钻尖高度,feedz是钻削的z向进给速度,fs为监测信号的采样频率。

[0022]

优选的,所述步骤六中,所需要提取的信号坐标区间分别为:钻上叠层

钻下叠层锪孔[p5,p5 m3]。

[0023]

与现有技术相比,本发明的有益效果是:

[0024]

1)本发明解决了复合材料/复合材料叠层构件钻锪一体制孔监测领域,没有各种信号段的分割提取方法的问题;

[0025]

2)本方法对合理提取数量的钻削加工信号与锪孔信号分割提取准确率高;

[0026]

3)采用本方法对监测信号进行分割提取后,基于各信号段对不同加工过程的状态监测准确率相比,直接采用包含大量冗余信号,具有更高的效率与准确性;

[0027]

4)本方法中不涉及循环处理算法,因此时间复杂度仅为o(1),数据处理的效率极高。

附图说明

[0028]

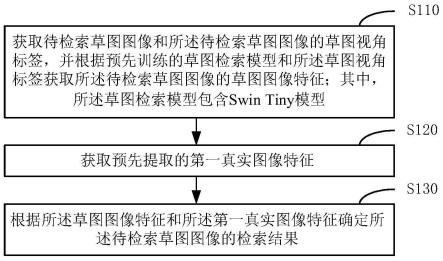

图1为cfrp/cfrp叠层制孔监测与本发明所提出的信号分割原理流程图;

[0029]

图2为本发明中所提到的点与线示意图;

[0030]

图3为本验证中的刀具与工件材料尺寸信息图;

[0031]

图4为实施案例中所用到的原始监测信号图;

[0032]

图5为实施案例中原始信号的信号基线图;

[0033]

图6为实施案例中的初始阈值分割线及其与信号基线的交点图;

[0034]

图7为实施案例中对初始阈值分割线与基线交点的校正结果图;

[0035]

图8为实施案例中所获得的叠层钻削信号分割点与锪孔起点图;

[0036]

图9为实施案例中监测信号的分割结果图;

[0037]

图10为本发明的方法流程图。

具体实施方式

[0038]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0039]

请参阅图1-10,本发明提供的一种实施例:复合材料叠层构件钻锪一体加工监测信号分割方法,包括以下步骤:步骤一,提取原始监测信号基线;步骤二,初始分割阈值线获取;步骤三,信号基线与阈值分割线的交点校正;步骤四,钻削上叠层板与下叠层板的信号分割点获取;步骤五,锪孔信号起点获取;步骤六,从原始数据中取出钻上叠层,钻下叠层,锪孔的监测信号;

[0040]

其中在上述步骤一中,对采集到的数字信号进行滤波处理以提取信号基线;离散时间序列信号t=(v1,v2,

…

,vn),这里vi表示时间索引为i时信号的幅值大小,i∈1,2,

…

,n,n表示信号的长度;则该离散信号的每一个数据点可表示为:式中分别表示基线与残差;设定butterworth滤波器的阶数为2,信号截至频率为1,对原始信号vi进

行滤波处理,获得信号基线

[0041]

其中在上述步骤二中,对于数字信号基线求得一条直线l=f(x,w),其中w为待定参数,满足约束条件:

[0042][0043]

取得最小值;获得的线性回归方程所表示的直线作为信号基线的阈值分割线;该阈值分割线的离散序列表示为

[0044]

其中在上述步骤三中,获取的信号基线与阈值分割线的交点如图2所示的p1,p3点,其中p1点的坐标为从距离上升沿交点p1后一定数量的某一个信号点出发,延离散曲线序列找到校正交点p4作为p3的替换;p4点为信号基线下降沿中与p1点等高的点,在离散序列的处理算法中视为下降沿中与p1点的纵坐标值差值最小的点,即找到一点使得取最小值,以此获取到修正后的阈值-基线交点;

[0045]

其中在上述步骤四中,获取到修正后的阈值-基线交点后,由于钻削叠层上下板所需要的时间与板材的厚度成正比,结合刀具与工件的信息找到钻削上叠层板与下叠层板的信号分割点p2,如图2所示;削上叠层板与下叠层板的信号分割点p2的计算公式如下:

[0046][0047]

式中round()为四舍五入取整函数,l3为上叠层厚度,l4为下叠层厚度,如图2所示;p1是分割阈值线与钻削信号基线上升沿的交点,p4是校正后分割阈值线与钻削信号基线下降沿的交点;

[0048]

其中在上述步骤五中,锪窝的信号起点p5可基于分割点p2,结合刀具-工件相关信息获得,如图2所示;p5的计算公式如下;

[0049][0050]

式中,l1为刀杆高度,l2为钻尖高度,feedz是钻削的z向进给速度,fs为监测信号的采样频率;

[0051]

其中在上述步骤六中,在获取钻孔信号分割点p2,和锪孔信号的起点p5后即可依据信号基线中获得的信号段位置索引从原始信号中分别提取不同加工过程中的切削信号;设需要提取的上叠层钻孔监测信号采样点数量为m1,下叠层钻孔监测信号采样点数量为m2,锪孔监测信号采样点数量为m3,则所需要提取的信号坐标区间分别为:钻上叠层钻下叠层锪孔[p5,p5 m3]。

[0052]

为了更实际的说明本发明的实施效果,我们通过实验对提出的方法进行了验证,且验证方式如下:

[0053]

验证所用到的实际生产中的信号,其加工的工件材料为碳纤维复合材料,上叠层厚度为l3=10.4mm,下叠层厚度为l4=6.4mm;制孔刀具为(艾提夫)itf6.38mm钻锪一体刀,

刀杆高度l1=23.5mm,钻尖高度l2=3.5mm;刀具与工件信息如图3所示,加工过程中的钻削进给速度feedz为160mm/min;图4所示为一段包含14个孔的钻锪监测信号,其信号采集频率为10khz;首先通过截至频率为1,阶数为2的巴特沃斯滤波器进行滤波处理提取基线,其基线如图5所示;基于基线通过步骤二计算初始阈值分割线并获得初始阈值分割线与信号基线的交点,获取结果如图6所示;然后通过步骤三对信号交点经行校正,校正结果如图7所示;接着,按照步骤四与步骤五所述,即可获得钻削信号分割点与锪孔信号起点,获取结果如图8所示;最后,基于步骤六所示方法,在原始信号中获取各分割信号段,结果如图9所示,本实施案例中所提取的上叠层监测信号时长为2s(2*104个数据点),钻下叠层步骤的监测信号段提取1.3s数据,即(1.3*104个数据点)对锪孔监测信号提取0.5s数据,即(5*104个数据点);通过以下公式计算14个孔各类信号段的平均分割准确率,得到对该段信号钻上叠层信号分割准确率为100%,钻下叠层信号分割准确率为100%,锪孔信号分割准确率为100%,因此可以有效证明提出方的可行性与准确性;

[0054][0055]

式中,u为全集,表示该加工步骤(钻上叠层,钻下叠层,锪孔)信号段所有的信号;a为集合,表示检测出的信号段。

[0056]

基于上述,本发明的优点在于,该发明使用时,首先,通过2阶巴特沃斯滤波器提取原始监测信号的基线;然后,通过最小二乘法计算信号基线的回归直线,以该回归直线作为初始分割阈值线;接着,结和叠层与切削参数等信息对初始分割阈值线与基线回归直线的交点进行校正,以获得上下叠层监测信号的分割点;最后,依据上下叠层监测信号分割点,结合刀具,工件与切削参数信息获取锪孔信号段起点;根据获取到的上下叠层监测信号分割点与锪孔监测信号起点,设置需要提取的信号段长度,即可从原始信号中分别从原始信号中提取出钻上叠层,钻下叠层,锪孔的监测信号,进而提高了钻削加工信号与锪孔信号分割提取准确率,同时在对监测信号进行分割提取后,基于各信号段对不同加工过程的状态监测准确率相比直接采用包含大量冗余信号具有更高的效率与准确性;基于对实际生产中的信号的验证,本发明所提出的方法具有很高的鲁棒性,因此十分适合研究复合材料/复合材料叠层构件钻锪一体制孔监测的高等院校,科研院所与航空航天飞行器制造企业;对大飞机制造过程的监测具有十分重要的学术研究的意义与工程实践价值。

[0057]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。