1.本发明涉及零件变形校正技术领域,更为具体地,涉及一种环形零件变形校正方法和系统。

背景技术:

2.在零件的制造过程中,当零件已经完成精加工但仍有变形,或者当库存成品备件或者装机零件由于残余应力的释放发生变形时,只能通过变形校正的方式解决该问题。

3.现有变形校正的根本原理是使变形零件发生反向塑性变形,卸载回弹后消除原有变形。但是,由于材料一旦发生塑性变形就会产生微观或宏观破坏的风险,所以校正工作必须要规避这些风险,将校正塑性应变控制在最小。

4.目前,校正研究多数是针对一维的变形问题,对于二维变形的研究很少看到,尤其是对环形零件的三维安全校正更加欠缺。可知,机匣类零件一般是回转体,变形可能是多方向的,且机匣内膛、止口尺寸形状等均会影响叶端间隙或配合质量,所以机匣类零件的校正对校正精度要求较高,但目前的校正方案很难实现对机匣类零件进行高质量、精准的校正。

技术实现要素:

5.鉴于上述问题,本发明的目的是提供一种环形零件变形校正方法和系统,以解决现有针对机匣类环形零件变形校正存在的精度低、难度大等问题。

6.本发明提供的环形零件变形校正方法,包括:对待处理零件的三维尺寸轮廓进行测量,获取待处理零件的第一变形分布规律;基于第一变形分布规律,建立有限元仿真模型,利用不同尺寸的曲面模具对待处理零件进行第一校正;获取第一校正后待处理零件的第二变形分布规律;基于第二变形分布规律,利用多点加载工装对待处理零件进行第二校正,直至待处理零件的变形量符合预设范围要求。

7.此外,优选的技术方案是,对待处理零件的三维尺寸轮廓进行测量,获取待处理零件的第一变形分布规律的步骤包括:利用三坐标测量机对待处理零件的三维尺寸轮廓进行测量,获取待处理零件的三维尺寸;基于三维尺寸以及预设的理想尺寸及允许偏差范围,确定第一变形分布规律。

8.此外,优选的技术方案是,曲面模具包括相适配的内模具和外模具,利用不同尺寸的曲面模具对待处理零件进行第一校正的步骤包括:根据第一变形分布规律,确定模具校正量及内模具和外模具的形状及尺寸;基于校正量及内模具和外模具对待处理零件进行一次第一校正,并获取一次第一校正后待处理零件的变形分布规律;基于一次第一校正后待处理零件的变形分布规律,调整模具校正量,并基于调整后的新模具校正量进行二次第一校正;循环执行上述步骤,直至待处理零件变形量符合第一预设范围要求。

9.此外,优选的技术方案是,基于第二变形分布规律,利用多点加载工装对待处理零件进行第二校正,直至待处理零件的变形量符合预设范围要求的步骤包括:基于第二变形分布规律,确定待处理零件的变形量排序在前预设个数的变形点位置;基于多点加载工装

对变形点逐个进行反向变形校正。

10.此外,优选的技术方案是,基于多点加载工装对变形点逐个进行反向变形校正的步骤包括:利用有限元仿真模型,对变形点的校正量和对应的最大变形量进行函数拟合,确定校正变形曲线;基于校正变形曲线,确定变形点的实际变形量;基于多点加载工装及实际变形量,对变形点逐个进行反向变形校正。

11.此外,优选的技术方案是,校正变形曲线包括由外向内挤压时的校正变形曲线一,以及由内向外挤压时的校正变形曲线二;其中,校正变形曲线一的表达式为:

[0012][0013]

校正变形曲线二的表达式为:

[0014][0015]

其中,x表示校正量,y1和y2表示变形量,a1和b1表示校正变形曲线一的拟合系数,a2和b2表示校正变形曲线二的拟合系数。

[0016]

此外,优选的技术方案是,多点加载工装包括驱动装置以及设置在驱动装置端部的圆柱体压紧头。

[0017]

此外,优选的技术方案是,圆柱体压紧头为弹塑性体。

[0018]

此外,优选的技术方案是,待处理零件包括机匣环形零件。

[0019]

根据本发明的另一方面,提供一种环形零件变形校正系统,包括:第一变形分布规律获取单元,用于对待处理零件的三维尺寸轮廓进行测量,获取待处理零件的第一变形分布规律;第一校正单元,用于基于第一变形分布规律,建立有限元仿真模型,利用不同尺寸的曲面模具对待处理零件进行第一校正;第二变形分布规律获取单元,用于获取第一校正后待处理零件的第二变形分布规律;第二校正单元,用于基于第二变形分布规律,利用多点加载工装对待处理零件进行第二校正,直至待处理零件的变形量符合预设范围要求。

[0020]

利用上述环形零件变形校正方法及系统,首先对待处理零件的三维尺寸轮廓进行测量,获取待处理零件的第一变形分布规律,然后基于第一变形分布规律,建立有限元仿真模型,并利用不同尺寸的曲面模具对待处理零件进行第一校正;然后再获取第一校正后待处理零件的第二变形分布规律,并基于第二变形分布规律,利用多点加载工装对待处理零件进行第二校正,直至待处理零件的变形量符合预设范围要求,校正精度高,可实现机匣类环形零件的高质量校正。

[0021]

为了实现上述以及相关目的,本发明的一个或多个方面包括后面将详细说明的特征。下面的说明以及附图详细说明了本发明的某些示例性方面。然而,这些方面指示的仅仅是可使用本发明的原理的各种方式中的一些方式。此外,本发明旨在包括所有这些方面以及它们的等同物。

附图说明

[0022]

通过参考以下结合附图的说明,并且随着对本发明的更全面理解,本发明的其它目的及结果将更加明白及易于理解。在附图中:

[0023]

图1为根据本发明实施例的环形零件变形校正方法的流程图;

[0024]

图2-1为根据本发明实施例的待处理零件的坐标系图;

[0025]

图2-2为根据本发明实施例的待处理零件的xoy截面变形示意图;

[0026]

图3为图2-2中零件在校正后的尺寸示意图;

[0027]

图4为图2-2中a区域局部变形示意图;

[0028]

图5为图2-2中a区域局部变形校正示意图;

[0029]

图6为图2-2中a区域在不同阶段下尺寸的坐标表达形式;

[0030]

图7为根据本发明实施例的零件在校正时弹塑性变形演变示意图;

[0031]

图8为根据本发明实施例的零件理想尺寸和变形尺寸对比图;

[0032]

图9为根据本发明实施例的两件原始变形沿圆周的分布规律图;

[0033]

图10为根据本发明实施例的零件校正变形曲线图;

[0034]

图11为根据本发明实施例的零件校正后的变形分布图;

[0035]

图12为根据本发明实施例的多点加载工装仿真模型示意图;

[0036]

图13为根据本发明实施例的环形零件变形校正系统的方框示意图。

[0037]

在所有附图中相同的标号指示相似或相应的特征或功能。

具体实施方式

[0038]

在下面的描述中,出于说明的目的,为了提供对一个或多个实施例的全面理解,阐述了许多具体细节。然而,很明显,也可以在没有这些具体细节的情况下实现这些实施例。在其它例子中,为了便于描述一个或多个实施例,公知的结构和设备以方框图的形式示出。

[0039]

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0040]

为详细描述本发明的环形零件变形校正方法及系统,以下将结合附图对本发明的具体实施例进行详细描述。

[0041]

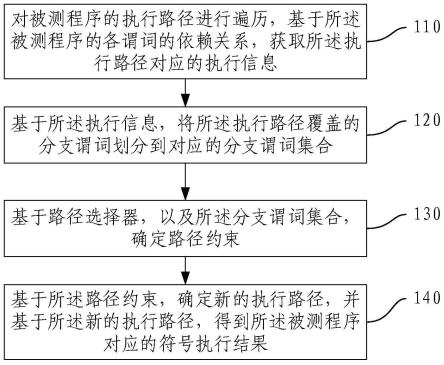

图1示出了根据本发明的环形零件变形校正方法的示意流程。

[0042]

如图1所示,本发明实施例的环形零件变形校正方法,主要包括:

[0043]

s100:对待处理零件的三维尺寸轮廓进行测量,获取待处理零件的第一变形分布规律。

[0044]

具体地,在对待处理零件的三维尺寸轮廓进行测量,获取待处理零件的第一变形分布规律的过程中,可首先利用三坐标测量机对待处理零件的三维尺寸轮廓进行测量,获取待处理零件的三维尺寸;然后,基于三维尺寸以及预设的理想尺寸及允许偏差范围,确定第一变形分布规律。

[0045]

作为具体示例,图2-1和图2-2分别示出了根据本发明实施例的待处理零件的三维坐标图以及xoy截面变形示意图;图3示出了图2-2所述零件在校正后的尺寸示意图。

[0046]

如图2-1、图2-2和图3共同所示,以圆心为基准点,变形零件距圆心的距离用da(θ)表示,理想零件尺寸为r0,上偏差圆半径为r

max

,下偏差圆半径为r

min

,校正后零件据圆心的距离用db(θ)表示,则校正变形量为da(θ)-db(θ);如要想对零件进行精确的校正,需要对零件的变形分布特点进行分析。以图2-2中的a区域为局部变形单元进行分析,可将变形位置

近似的看作是一段圆弧,圆弧各点距零件圆心的距离为da(θ),然后进行反向变形校正,在该段圆弧范围内da(θ)>r

max

,各点处的最小校正变形量为da(θ)-r

max

,最大校正变形量为da(θ)-r

min

。根据图3中所示的零件变形特点,可将其分割为n个部分,每一部分的变形特点均可看成是不同曲率的圆弧,则亦是如此分析和校正,即可对整个零件的变形进行校正。

[0047]

其中,以图2-2中的a区域局部变形为例进行说明,如图4所示黑实线为变形后零件的形状,灰实线为理想的半径为r0的零件尺寸形状,虚线为零件尺寸允许偏差范围。当变形后的零件尺寸超出零件尺寸偏差范围时需要对零件进行校正,使得校正后的零件尺寸在偏差区间范围内以满足零件的尺寸设计要求。如图5所示为变形校正下最大变形量和最小变形量下两种尺寸形状。

[0048]

进一步地,图6示出了零件的a区域在不同阶段下尺寸的坐标表达形式,如图6可知,在角度为π时变形量超差最大,需要对其进行校正,使校正后零件的允许偏差量范围:-δε0《零件变形量《δε0,方能满足偏差要求,因此校正变形量应满足δε

min

《变形校正量《δε

max

。由于在变形校正的过程中零件发生了弹塑性变形,零件变形位置校正变形量越大则塑性变形就会越严重。在不同的校正变形量下,其校正时所产生的应力以及卸载后的零件回弹变形量均不相同。为了分析零件变形规律,接下来可以通过弹塑性理论对校正过程中的应力应变以及校正量、变形量和回弹量之间的关系进行分析,也可通过有限元仿真或者实验获取不同校正量下零件校正位置处所发生的校正变形量和回弹量,然后拟合经验公式,建立二者之间的定量关系。

[0049]

假定在校正时零件的变形属于纯弯曲弹塑性变形,图7(a)为零件的初始状态,假设各位置的应力为零。已知校正前变形区域的圆弧曲率半径为ra,校正后该变形区域的圆弧曲率半径为rb。校正过程变形演变示意图如图7所示,其中q代表弹性变形区域,其应力范围0-σs,p代表塑性变形区域,其应力范围σ

s-σb,屈服应变为εs。图7(a)所示为零件的初始状态,然后对零件进行反向弯曲变形校正,图7(b)所示零件上下表面的变形最大,将优先进入塑性变形状态,而中间区域依然处于弹性变形阶段,此时的变形状态对应的应力应变如图7(c)所示。如图7(d)所示,回弹变形后的零件的曲率半径相对于弯曲变形时的曲率半径有所减小,但没有恢复到原始状态。

[0050]

如果在校正过程中零件发生了这种不均匀的弹塑性变形,当外载荷卸除时零件会发生回弹变形,对于弹性变形区q区域的材料具有恢复到零件初始状态的趋势,而零件的塑性变形区p部分的材料的零应力状态是回弹至εr的位置,其回弹应变量为ε

sp

。因此在回弹过程中q和p两个区域的变形量无法协调,变形释放的开始阶段当零件上下表面的材料完成回弹变形,已经处于零应力状态,而内部的材料依然处于变形状态,具有继续变形的趋势,此时变形进一步释放,上表层的材料将会被压缩,下表层的材料将会被拉伸,设最终零件内部的应变在εb时达到自平衡状态。所以零件内部不同位置的材料将会产生不同程度的拉伸或者压缩应变ε

rs

无法完全恢复,最终以内应力的方式存储在零件内部,这就形成残余应力σ

rs

。

[0051]

如图7所示,校正时零件不同位置处的应变εc,校正时不同位置处的应力σc,校正后零件不同位置处的应变εb,当材料回弹至零应力状态下的理论回弹应变量ε

sp

=σc/e,此时材料相对于其初始零应变状态所产生的塑性应变量εr=ε

c-ε

sp

,而在实际校正变形中零件不同位置的材料发生的非均匀变形,回弹过程中q和p两个区域的变形量无法协调,使得最

终材料回弹至εb时达到自平衡状态,则实际回弹应变量为ε’sp

=ε

c-εb。储存在材料内部的残余弹性应变量为ε

rs

=ε

b-εr。

[0052]

由此可以求出校正引入的残余应力:

[0053]

σ

rs

=e

×

ε

rs

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0054]

σ

rs

=e

×

(ε

b-εr)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0055]

σ

rs

=e

×

(ε

b-(ε

c-ε

sp

))

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0056]

σ

rs

=e

×

(ε

b-(ε

c-σc/e))

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0057]

其中,式中的εb,εc和σc可分别通过零件校正前后的尺寸变化求出。

[0058]

设工件校正前零件中性层位置所对应的半径为r

a0

,其弧长为l

a0

。校正前零件不同位置的半径为ra,该半径位置处对应的弧长为la。校正时零件不同位置的半径为rc,该半径位置处对应的弧长为lc,中性层位置所对应的半径为r

c0

。校正后零件不同位置的半径为rb,该半径位置处对应的弧长为lb,中性层位置所对应的半径为r

b0

。由于不同阶段下的中性层长度不变,则:

[0059]

l

a0

=θa×ra0

=θc×rc0

=θb×rb0

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0060]

校正时零件不同位置处的应变εc分布规律为:

[0061][0062]

正后零件不同位置处的应变εb分布规律:

[0063][0064]

其中,θa是微元体在校正前的弧度,θc是微元体在校正中的弧度,θb是微元体在校正后的弧度。根据塑性变形的临界应变值εs即可求出,零件在弯曲变形时达到塑性变形的临界位置。当材料进入塑性变形区时:

[0065]

|εc|≥εsꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

[0066]

将式(6)代入式(8)可得:

[0067][0068]

变形计算时要保证校正前后分析的为同一位置,因此δr=r

a-r

a0

=r

c-r

c0

。则:

[0069][0070]

[0071][0072]

可以得出,在特定的校正情况下,r

a0

和r

c0

不变时,δr越大则材料变形越大,越容易发生塑性变形。而对于某一特定材料而言,可有材料手册查询出去应力应变曲线,设其应力和应变的函数关系为:

[0073]

σc=f(εc)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(13)

[0074]

应变能密度函数可以写成:

[0075][0076]

校正后零件的总应变能函数可以写成:

[0077][0078]

由上述分析可知校正变形量直接影响校正引入残余应力的大小,残余应力直接表征着引入应变能的大小。在校正过程中校正变形量越大,则校正后零件表面产生塑性损伤的概率越大。校正变形越大则引入的残余应力越大,因此其应变能越大,而一个物体内部的应变能越大则说明物体当前的状态越不稳定,越容易产生变形。残余应力越大,随着时间的流逝,残余应力释放所产生的变形就会越大,越不利于零件的尺寸稳定性,因此在满足零件尺寸要求的情况下,以最小校正量为优化目标的校正技术是最安全的。

[0079]

具体地,在该第一校正过程中,以简易钛合金环形机匣的变形为例进行校正分析,由材料手册可知钛合金tc4屈服应力为867mpa,强度极限为940mpa。首先利用三坐标测量机对变形机匣的三维尺寸轮廓进行测量,得到机匣变形分布规律。如图8所示为机匣零件理想尺寸和变形尺寸对比图,其中灰色实体为零件的理想形状,其外圆半径r外为114.5mm,内圆半径r内为112.5mm,壁厚为2mm,高度l为113mm。而在加工过程中由于残余应力释放使得零件发生变形,变形云图为零件变形后的形状,零件的最大变形量为0.100mm,要求校正后最大变形量减小到0.020mm。

[0080]

由图8可知零件在上端面的变形最为剧烈,则针对上端面的变形进行校正。机匣上端面原始变形沿圆周的分布规律,其最大变形量为0.100mm,如图9机匣原始变形沿圆周的分布规律所示,要求校正后零件的变形均在0.020mm以内,零件变形超过0.02mm的位置均需要进行反向变形校正,其角度范围分别是0

°

~39.7

°

,51.3

°

~129.7

°

,141.3

°

~219.7

°

,231.3

°

~309.7

°

,321.3

°

~360

°

,因此在多点加载校正过程中加载点的位置应集中分布在该角度范围内。

[0081]

下面通过有限元仿真采用多点加载工装和曲面模具二种校正工具对零件进行变形校正。多点加载校正方案是利用位移控制进行反向变形校正,首先对零件的变形特点进行分析找出最大变形点位置,对最大变形位置进行反向变形校正。然后再对校正的零件特点进行分析找出当前变形状态下的最大变形点位置,对最大变形位置进行反向变形校正。重复上述过程,反复进行校正直到校正后的零件形状尺寸满足设计要求。曲面模具也是利用位移控制对零件进行反向变形校正。曲面模具上端面为椭圆形,下端面为圆形,曲面模具的截面椭圆尺寸与对应位置机匣零件的截面尺寸的径向差值即为反向变形校正量。

[0082]

s200:基于第一变形分布规律,建立有限元仿真模型,利用不同尺寸的曲面模具对待处理零件进行第一校正。

[0083]

其中,曲面模具包括相适配的内模具和外模具,利用不同尺寸的曲面模具对待处理零件进行第一校正的步骤包括:根据第一变形分布规律,确定模具校正量及内模具和外模具的形状及尺寸;基于校正量及内模具和外模具对待处理零件进行一次第一校正,并获取一次第一校正后待处理零件的变形分布规律;基于一次第一校正后待处理零件的变形分布规律,调整模具校正量,并基于调整后的新模具校正量进行二次第一校正;循环执行上述步骤,直至待处理零件变形量符合第一预设范围要求。

[0084]

具体的,根据图9所示,其最大变形位置在0

°

(360

°

),90

°

,180

°

和270

°

,对应的变形量分别为-0.1mm,0.1mm,-0.1mm和0.1mm。即校正时零件在0

°

和180

°

位置处的模具曲率半径要小于零件的半径,模具应由内向外对零件进行压缩变形校正。反之,在零件90

°

和270

°

位置处的模具曲率半径要大于零件的半径,模具应由外向内对零件进行变形校正。因此所采用的曲面模具形状应该从0

°

到90

°

,曲率半径逐渐增大,然后从90

°

到180

°

模具曲率半径逐渐减小。从180

°

到360

°

模具曲率半径变化规律也是如此。根据模具曲率半径的变化规律,曲面模具截面形状选择为椭圆形,然后建立有限元模型对机匣变形进行校正。

[0085]

其中,曲面模具形状建立成上端面形状为椭圆形,下端面形状为圆形,然后利用位移控制对零件进行安全校正。机匣的上端面外椭圆尺寸:长半轴a

外

,短半轴b

外

,内椭圆尺寸:长半轴a

内

,短半轴b

内

。设曲面模具在x轴和y轴方向上的最大校正量为x。校正过程中外模具向内挤压在x轴方向上的位移量为x,内模具向外挤压在y轴方向上的位移量为x。则外部校正曲面模具上端面的椭圆内径在x方向上的短半轴为a

外-x

,内部校正曲面模具上端面的椭圆外径在y方向上的长半轴为b

内 x

。为了防止在校正过程中在机匣的同一位置点处内外模具的径向间距小于机匣壁厚,使得机匣的内外表面与内外校正模具同时完全贴合而产生挤压变形,选择外部校正曲面模具上端面的椭圆内径在y方向上的长半轴应略大于b

外 x

,内部校正曲面模具上端面的椭圆外径在x方向上的短半轴略小于a

内-x

,曲面模具的下端面圆形尺寸,内模具半径应小于机匣的内圆半径,外模具半径要大于机匣的外圆半径。

[0086]

进一步地,通过有限元仿真利用不同尺寸的曲面模具进行对零件的校正获取最大变形量。对不同校正量和最大变形量的关系进行函数拟合,并得到如图10所示的校正变形曲线:其中,a3=1.909

×

10-8,b3=10.5,c3=8.69

×

10-3

,x代表校正量,y3表示变形量。

[0087]

由图8可知机匣的最大变形量为0.100mm,利用曲面模具校正后可以求出校正量初步选择4.33mm。根据校正量建立曲面模具模型,模具在xy截面上形状也建立成上端面的形状为椭圆形,下端面的形状为圆形。首先,将校正曲面模具和待校形零件导入到仿真模型之中,然后需要调整模具与零件的相对位置,要使仿真中模具的椭圆短轴方向对应加工变形后零件的长轴方向,这样才能使得变形校正中零件得到反向变形挤压,从而减小零件变形,当校正量为4.33mm时,零件产生的变形太小。

[0088]

然后,经过反复多次调整校正量,得到当校正量为4.70mm时,可以获得较理想的校正结果。提取校正后机匣上端面在不同角度位置的校正变形量,然后与机匣校正前的上端面变形量进行相加,可以得到如图11所示的校正后的变形分布。曲面模具校正后零件上端

面的最大变形偏差为0.016mm,与零件的原始变形量相比减小了84%,曲面模具校正过程中在校正变形量最大时的最大校正应力为904mpa。校正完成后零件的最大校正残余应力和应变位置在机匣的底部,其最大校正残余应力值为219mpa,最大校正残余应变值为0.0048,与多点加载校正后的零件相比,曲面模具校正过程一次完成,校正后的零件变形偏差更小,还有效避免了多点校正引起的零件加载点位置的应力应变集中问题。而且采用曲面模具的校正方案时,无论是校正完成后的校正残余应力还是校正过程中的最大校正应力均小于多点加载校正所产生的应力结果,因此采用曲面模具的校正方案更安全。

[0089]

s300:获取第一校正后待处理零件的第二变形分布规律。

[0090]

其中,在进行第一校正之后,如果零件的变形量已经符合预设要求,则没有必要进行第二次校正,否则,可先通过曲面模具进行粗校正,然后通过多点加载工具进行局部校正。

[0091]

s400:基于第二变形分布规律,利用多点加载工装对待处理零件进行第二校正,直至待处理零件的变形量符合预设范围要求。

[0092]

其中,该步骤可进一步包括:基于第二变形分布规律,确定待处理零件的变形量排序在前预设个数的变形点位置;基于多点加载工装对变形点逐个进行反向变形校正。

[0093]

进一步地,基于多点加载工装对变形点逐个进行反向变形校正的步骤包括:利用有限元仿真模型,对变形点的校正量和对应的最大变形量进行函数拟合,确定校正变形曲线;基于校正变形曲线,确定变形点的实际变形量;基于多点加载工装及实际变形量,对变形点逐个进行反向变形校正。

[0094]

校正变形曲线包括由外向内挤压时的校正变形曲线一,以及由内向外挤压时的校正变形曲线二;其中,校正变形曲线一的表达式为:

[0095][0096]

校正变形曲线二的表达式为:

[0097][0098]

其中,x表示校正量,y1和y2表示变形量,a1和b1表示校正变形曲线一的拟合系数,a2和b2表示校正变形曲线二的拟合系数。

[0099]

作为具体示例,多点加载工装包括驱动装置以及设置在驱动装置端部的圆柱体压紧头;其中,圆柱体压紧头为弹塑性体。

[0100]

根据零件的变形分布规律可知,在多点加载校正过程中首先对最大变形点位置0

°

(360

°

)、90

°

、180

°

和270

°

进行反向变形校正,如图12所示为了简化机匣的多点加载校正仿真模型使用多个圆柱体压紧头代替多点加载工装对机匣的变形位置进行反向变形校正。机匣和压紧头的材料模型选用弹塑性体,在校正过程中为了减小压紧头对零件表面的挤伤,仿真中选择铝合金7075为校正压紧头材料。采用四面体单元对零件进行自由网格划分,单元边长尺寸1mm。零件的温度为20℃,室温设定为20℃。迭代方法选择newton-raphson,求解器选用sparse。设定单元相对变形达到0.7时,模型进行网格重划分,以防止网格畸变。

[0101]

其中,利用有限元仿真获取不同校正量下零件的最大校正变形量,然后对不同校正量和最大变形量的关系进行函数拟合,为由外向内挤压时校正变形曲线:其

中,a1=1.130

×

10-4

,b1=8.654,x代表校正量,y1表示变形量;由内向外挤压时校正变形曲线为:其中,a2=9.012

×

10-4

,b2=6.961,x代表校正量,y2表示变形量。

[0102]

在具体校正过程中,可首先对机匣的0

°

、90

°

、180

°

和270

°

四个位置进行校正,由于机匣的最大变形量为0.100mm,利用由外向内挤压时经验公式16可以求出在0

°

和180

°

两个位置处校正量初步选择2.225mm,同理利用由内向外挤压时经验公式17求解出在90

°

和270

°

两个位置处校正量应选取1.984mm。仿真结果发现,在0

°

和180

°

两个位置处校正量为2.225mm时,零件的变形太小,而在90

°

和270

°

两个位置处校正量为1.984mm时,零件的变形太大。然后经过反复多次调整校正量,得到在0

°

和180

°

两个位置处校正量为2.473mm,在90

°

和270

°

两个位置处校正量为1.881mm时,可以获得较好的校正结果。

[0103]

可知,校正后在0

°

、90

°

、180

°

和270

°

四个位置处零件的变形量为0.001mm,但是由于加载点的变形影响区域较小,因此在零件上端面处依然存在较大的变形,并且校正后的变形分布规律依然关于xz和yz平面对称,因此在接下来的分析中仅对0

°

到90

°

范围内的变形分布规律进行分析。其中在15

°

和75

°

位置处为校正后最大变形位置,最大变形分别为0.081mm和-0.082mm。则接下来将选择15

°

和75

°

位置进行第二次变形校正,与第一次校正调试过程相同,计算出初始校正量,然后根据仿真结果进行微调整,发现当校正量为2.104mm和1.815mm时可以获得较好的校正结果。

[0104]

在上述第二次校正后零件的最大校正变形位置在10

°

、25

°

、65

°

和82

°

,其变形分别为0.045mm,0.048mm,-0.049mm和-0.048mm。然后针对这四点位置进行第三次变形校正。校正后发现零件变形大部分控制在0.020mm以内,只有在0

°

和180

°

附近变形量超过0.020mm,最大变形量达到-0.047mm,因此需要对零件变形进行进一步校正。根据第四次校正结果可知,零件变形全部控制在0.020mm以内,并且在机匣上端面的变形沿圆周方向上呈波浪形震荡分布。由上述仿真结果可知随着加载点的增加,校正后的零件截面形状越接近于圆形。

[0105]

由于多点校正和曲面模具校正后零件上端面的最大变形偏差均满足尺寸要求。但是多点校正后在零件表面的加载点位置出现明显的应力应力集中现象,校正后的最大校正残余应力应力达到453mpa。而在曲面模具和零件表面的挤压位置未出现应力应变集中现象,校正完成后的最大残余应力值为219mpa。与多点加载校正相比,校正后的残余应力均得到改善。应变能时与残余应力成正比,因此曲面模具校正后引入的应变能也较小,则相对于多点校正方案,曲面模具的校正方案更为安全。

[0106]

与上述环形零件变形校正方法相对应,本发明还提供一种环形零件变形校正系统。

[0107]

具体地,图13示出了根据本发明实施例的环形零件变形校正系统的逻辑框图。如图13所示,本发型提供的环形零件变形校正系统100,包括:

[0108]

第一变形分布规律获取单元101,用于对待处理零件的三维尺寸轮廓进行测量,获取待处理零件的第一变形分布规律;

[0109]

第一校正单元102,用于基于第一变形分布规律,建立有限元仿真模型,利用不同尺寸的曲面模具对待处理零件进行第一校正;

[0110]

第二变形分布规律获取单元103,用于获取第一校正后待处理零件的第二变形分布规律;

[0111]

第二校正单元104,用于基于第二变形分布规律,利用多点加载工装对待处理零件

进行第二校正,直至待处理零件的变形量符合预设范围要求。

[0112]

需要说明的是,上述环形零件变形校正系统的实施例可参考环形零件变形校正方法的实施例中的描述,此处不再一一赘述。

[0113]

如上参照附图以示例的方式描述根据本发明的环形零件变形校正方法及系统。但是,本领域技术人员应当理解,对于上述本发明所提出的环形零件变形校正方法及系统,还可以在不脱离本发明内容的基础上做出各种改进。因此,本发明的保护范围应当由所附的权利要求书的内容确定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。