:

1.本技术属于二氧化碳回收和再利用领域,具体地,涉及一种电催化还原二氧化碳的阴极、包括该阴极的电解池装置和方法。

背景技术:

2.利用可再生电能,电化学催化还原二氧化碳合成一氧化碳、甲酸、甲醇、乙酸、乙醇等,是二氧化碳转化利用的清洁途径和有效手段。该反应方法和途径有助于实现化工清洁生产,化工生产原料替代,和能源结构优化,对经济和社会的可持续发展大有裨益。

3.经过近来年的研究,当前电催化还原二氧化碳可以产出一氧化碳、甲酸、甲醇、乙酸、乙醇等产物,但是研究开发中基本采用的是高纯二氧化碳气体进行反应,当采用低浓度二氧化碳的混合气体(如二氧化碳/氮气,二氧化碳/甲烷等),会出现电流密度或产物法拉第效率大幅度下降的问题。

4.但是实际过程中,除了少数化工过程(如煤制氢)副产纯度较高的二氧化碳,大部分来源二氧化碳浓度都比较低。例如煤电厂烟气中二氧化碳浓度约为15v/v%(二氧化碳/氮气),发酵生物燃气中二氧化碳约为40v/v%(二氧化碳/甲烷),而天然气资源中二氧化碳浓度为20v/v%~80v/v%(二氧化碳/甲烷)。按照传统方式,二氧化碳需要经过分离富集为高纯度气体,然后进行资源化利用和转化。二氧化碳分离方法主要有吸收法、吸附法和膜分离法等,无论哪种方法都需要大量的能耗和较高的成本。

5.因此,需要开发一种直接进行低浓度二氧化碳转化,或者二氧化碳捕集-转化耦合集成方法和装置。

技术实现要素:

6.针对上述现有技术存在的不足,本技术的一个目的在于提供一种电催化还原二氧化碳的阴极。所述阴极能够将低浓度二氧化碳混合气体中的二氧化碳原位分离出来,并在催化剂的作用下直接电催化为甲酸、甲醇、乙酸、乙醇等有机产物。

7.本技术的另一个目的在于提供一种电催化还原二氧化碳的电解池装置。所述电解池装置采用上述阴极,通入低浓度二氧化碳混合气体,能够有效地产出各种低级有机产物,同时在阳极产生氧气。

8.本技术的再一个目的在于提供采用一种电催化还原二氧化碳的方法。所述方法简化了原料分离纯化和反应工艺流程,能够简便、快捷和高效地将二氧化碳电催化还原为甲酸、甲醇、乙酸、乙醇等各种液体有机产物。

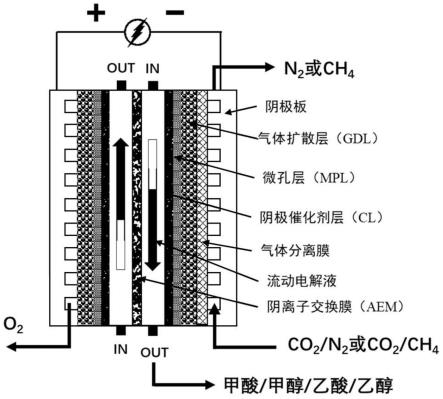

9.为了实现上述目的,第一方面,本技术提供了一种电催化还原二氧化碳的阴极,所述阴极包括依次层叠的阴极板、二氧化碳气体分离膜、气体扩散层、微孔层和阴极催化剂层,其中,所述阴极板上与气体分离膜贴合的一面刻有供气体流动的微通道。

10.结合第一方面,在一种可行的实施方式中,所述阴极板的材质可以为石墨或不锈钢。

11.结合第一方面,在一种可行的实施方式中,所述二氧化碳气体分离膜可以为二氧化碳分离系数为2以上的膜。

12.进一步地,所述二氧化碳气体分离膜可以为包括有机膜、无机膜或有机-无机杂化膜,其中所述有机膜包括聚酰亚胺膜、全氟聚合物膜、聚环氧乙烷膜和mof膜,所述无机膜包括分子筛膜、炭膜和陶瓷膜,以及所述有机-无机杂化膜包括所述有机膜和所述无机膜的组合。

13.结合第一方面,在一种可行的实施方式中,所述气体扩散层可以为疏水碳纸或疏水碳布。

14.结合第一方面,在一种可行的实施方式中,所述微孔层可以为碳颗粒或ptfe颗粒构成的层。

15.结合第一方面,在一种可行的实施方式中,所述阴极催化剂层能够在外加电流的情况下将二氧化碳电催化还原为有机物,所述阴极催化剂层所用的阴极催化剂包括元素周期表第4~6周期金属或非金属的氧化物、硫化物、硒化物和碲化物。

16.进一步地,所述阴极催化剂优选为包括选自铟、锡、铋或铜中的任意一种金属的单一氧化物和/或硫化物;或者,所述阴极催化剂优选为包括选自铟、锡、铋、铜、铁、钴、镍、镧和铈中的两种以上金属的氧化物和/或硫化物。

17.进一步地,所述阴极催化剂包括in2o3,sno,bi2o3,cuo,laino3,lacuo3等,可选择性的使用商业催化剂,或采用沉淀法、焙烧法等常规方法制备。

18.结合第一方面,在一种可行的实施方式中,所述阴极的各层之间采用粘结剂相互粘结,其中,所述粘结剂包括ptfe乳液或nafion。

19.第二方面,本技术提供了一种电催化还原二氧化碳的电解池装置,其包括阳极、阴离子交换膜、电解液和根据上述第一方面的阴极。

20.结合第二方面,在一种可行的实施方式中,所述电解池装置还包括:在所述阳极与所述阴离子交换膜之间的阳极电解液流动室以及在所述阴极与所述阴离子交换膜之间的阴极电解液流动室。

21.结合第二方面,在一种可行的实施方式中,所述电解液包括位于所述阳极电解液流动室中的阳极电解液和位于所述阴极电解液流动室中的阴极电解液。

22.进一步地,所述阴极电解液流动室包括进口、出口和用于所述阴极电解液流动的空腔;以及所述阳极电解液流动室包括进口、出口和用于所述阳极电解液流动的空腔。

23.进一步地,所述用于阴极电解液流动的空腔的厚度为0.01mm~10mm;以及所述用于阳极电解液流动的空腔的厚度为0.01mm~10mm。

24.进一步地,所述阴极电解液为碱金属的氢氧化物、碳酸盐、硫酸盐和硝酸盐中的至少一种的水溶液,以及其中电解质浓度为0.01m~10m。

25.进一步地,所述阳极电解液为碱金属的氢氧化物、碳酸盐、碳酸氢盐、硫酸盐和硝酸盐中的至少一种的水溶液,以及其中电解质浓度为0.01m~10m。

26.结合第二方面,在一种可行的实施方式中,所述阳极包括依次层叠的阳极板、气体扩散层、微孔层和阳极催化剂层,其中,所述阳极板上与气体扩散层贴合的一面刻有供气体流动的微通道。

27.结合第二方面,在一种可行的实施方式中,所述阳极板的材质可以为石墨或不锈

钢。

28.结合第二方面,在一种可行的实施方式中,所述气体扩散层可以为疏水碳纸或疏水碳布。

29.结合第二方面,在一种可行的实施方式中,所述微孔层可以为碳颗粒或ptfe颗粒构成的层。

30.结合第二方面,在一种可行的实施方式中,所述阳极催化剂层能够在外加电流的情况下将水电催化氧化产生氧气,所述阳极催化剂层所用的阳极催化剂包括活性炭负载的ir或pt纳米催化剂。

31.结合第二方面,在一种可行的实施方式中,所述阴离子交换膜为允许包括氢氧根、碳酸氢根、碳酸根、硫酸根和硝酸根的电解液阴离子或阴极产物甲酸根、醋酸根的阴离子通过,但不允许气体分子通过的膜。

32.第三方面,本技术提供了一种电催化还原二氧化碳的方法,所述方法采用根据上述第二方面的电解池装置进行,并且包括以下步骤:

33.将电解液引入所述电解池装置中;

34.在对电解池装置施加电能的同时,将包含二氧化碳的混合气体通入所述阴极的微通道中,使得所述混合气体中的二氧化碳透过所述二氧化碳气体分离膜并扩散至所述阴极催化剂层,从而被催化还原为有机物而溶于所述电解液中;以及

35.回收所述电解液中由二氧化碳还原得到的有机物。

36.结合第三方面,在一种可行的实施方式中,对电解池施加电能的电压为e0~(e0 5.0)v,其中e0为阴极和阳极反应的理论标准电解电压;

37.结合第三方面,在一种可行的实施方式中,对电解池控制电解电流为0.01a~100a;

38.结合第三方面,在一种可行的实施方式中,相对于阴极的实际工作电极面积,所述包含二氧化碳的混合气体的通入流速为0.1ml

·

min-1

·

cm-2

~100ml

·

min-1

·

cm-2

。

39.结合第三方面,在一种可行的实施方式中,所述包含二氧化碳的混合气体中二氧化碳的含量为1v/v%~99v/v%,优选为10v/v%~80v/v%;更优选为10v/v%~50v/v%。

40.结合第三方面,在一种可行的实施方式中,所述电解液包括在所述阳极与所述阴离子交换膜之间的阳极电解液流动室中流动的阳极电解液和在所述阴极与所述阴离子交换膜之间的阴极电解液流动室中流动的阴极电解液,并且所述阳极电解液与所述阴极电解液相对流动。

41.进一步地,相对于阳极的实际工作电极面积,所述阳极电解液的流速为1ml

·

min-1

·

cm-2

~100ml

·

min-1

·

cm-2

;以及,相对于阴极的实际工作电极面积,所述阴极电解液的流速为1ml

·

min-1

·

cm-2

~100ml

·

min-1

·

cm-2

。

42.结合第三方面,在一种可行的实施方式中,所述方法在0.1mpa~10mpa的压力范围下进行。

43.结合第三方面,在一种可行的实施方式中,所述方法在10℃~100℃的温度范围下进行。

44.结合第三方面,在一种可行的实施方式中,所述方法还包括在所述阳极上电催化生成氧气。

45.根据本技术提供的技术方案,相比于现有技术至少包括以下有益效果:

46.根据本技术的电催化还原二氧化碳的阴极以及包含该电极的电解池装置能够直接电化学还原低浓度的二氧化碳,以得到甲酸、甲醇、乙酸、乙醇等液体产物,简化了原料分离纯化和反应工艺流程。

47.根据本技术的电催化还原二氧化碳的方法能够以较高的转化效率来电还原二氧化碳,二氧化碳单程转化率一般大于70%,最高可达到100%。

附图说明

48.图1为根据本技术的一个实施方式的电催化还原二氧化碳的电解池装置的示意图。

具体实施方式

49.为了使本领域技术人员能够更清楚地理解本技术,以下将结合实施例详细地描述本技术。在进行描述之前,应当理解的是,在本说明书和所附的权利要求书中使用的术语不应解释为限制于一般含义和字典含义,而应当在允许发明人适当定义术语以进行最佳解释的原则的基础上,根据与本技术的技术方面相应的含义和概念进行解释。因此,这里提出的描述仅仅是出于举例说明目的优选实例,并非意图限制本技术的范围,从而应当理解的是,在不偏离本技术的精神和范围的情况下,可以由其获得其他等价方式或改进方式,而本技术要求保护的范围应以权利要求限定的范围为准。除非特别说明,以下实施例中使用的试剂和仪器均为市售可得产品。

50.第一方面,本技术提供了一种电催化还原二氧化碳的阴极,所述阴极包括依次层叠的阴极板、二氧化碳气体分离膜、气体扩散层、微孔层和阴极催化剂层,其中,所述阴极板上与气体分离膜贴合的一面刻有供气体流动的微通道。

51.在本技术中,所述阴极又称为气体分离-扩散电极,其能够将低浓度含量的二氧化碳混合气体中的二氧化碳原位分离,并在催化剂作用下还原为低级有机产物,如甲酸、甲醇、乙酸、乙醇等。

52.结合第一方面,在一种可行的实施方式中,所述阴极板的材质可以为石墨或不锈钢。这些材质导电性好,廉价耐用,易于加工。此外,所述阴极板上还刻有供气体流动的微通道,其为敞口凹槽形,可从平行流场、蛇形流场、螺旋蛇形流场等通路中选择,用于接收外部通入的低浓度含量的二氧化碳混合气体,并使之与另一侧的二氧化碳气体分离膜充分接触,以使二氧化碳扩散透过,而混合气体中的其它气体则基本留下,继而被排出。

53.结合第一方面,在一种可行的实施方式中,所述二氧化碳气体分离膜可以为二氧化碳分离系数为2以上的膜材料。在本技术中,对所述二氧化碳气体分离膜的要求是对二氧化碳有高的渗透系数,对其他气体有低的渗透系数,对水蒸气的渗透系数不做要求,从而针对二氧化碳/氮气、二氧化碳/甲烷等混合气体具有较高的二氧化碳分离系数。

54.此外,所述二氧化碳气体分离膜与所述气体扩散层的结合可以采用粘结并压制的方法,也可以采用原位膜制备和涂敷等方法,原则是在结合形成气体分离-扩散层后,二氧化碳分离系数没有太大变化,能够保持对二氧化碳较高的分离性能。

55.进一步地,所述二氧化碳气体分离膜可以为包括有机膜、无机膜或有机-无机杂化

膜,其中所述有机膜包括聚酰亚胺膜、全氟聚合物膜、聚环氧乙烷膜和mof膜,所述无机膜包括分子筛膜、炭膜和陶瓷膜,以及所述有机-无机杂化膜包括所述有机膜和所述无机膜的组合。

56.结合第一方面,在一种可行的实施方式中,所述气体扩散层可以为疏水碳纸或疏水碳布。例如,所述气体扩散层可以采用市售可得的产品,如上海河森hcp331n等,但本技术不限于此,只要其为具有良好导电性和一定疏水性的多孔碳纤维材料即可。

57.结合第一方面,在一种可行的实施方式中,所述微孔层可以为碳颗粒或ptfe颗粒构成的层。例如,所述微孔层可使用纳米级至微米级的碳颗粒或ptfe颗粒涂敷在基板上制备。或者,还可以,例如,选择带有碳颗粒或ptfe颗粒构成的层的上述疏水碳纸或疏水碳布作为本技术所用的气体扩散层和微孔层的结合,例如,可以采用市售可得的产品,如日本东丽toray tgp-h-060等,但本技术不限于此。

58.结合第一方面,在一种可行的实施方式中,所述阴极催化剂层能够在外加电流的情况下将二氧化碳电催化还原为有机物,所述阴极催化剂层所用的阴极催化剂包括元素周期表第4~6周期金属或非金属的氧化物、硫化物、硒化物和碲化物。

59.进一步地,所述阴极催化剂优选为包括选自铟、锡、铋或铜中的任意一种金属的单一氧化物和/或硫化物;

60.或者,所述阴极催化剂优选为包括选自铟、锡、铋、铜、铁、钴、镍、镧和铈中的两种以上的金属氧化物和/或硫化物。

61.进一步地,所述阴极催化剂包括in2o3,sno,bi2o3,cuo,laino3,lacuo3等,可选择性的使用商业催化剂,或采用沉淀法、焙烧法等常规方法制备。

62.结合第一方面,在一种可行的实施方式中,所述阴极的各层之间采用粘结剂相互粘结,其中,所述粘结剂包括ptfe乳液或nafion。通过采用所述粘结剂粘结各层,能够保证各层的贴合性和气密性,防止气体外溢。

63.第二方面,本技术提供了一种电催化还原二氧化碳的电解池装置,其包括阳极、阴离子交换膜、电解液和根据上述第一方面的阴极。

64.在本技术中,所述电解池装置能够直接电化学还原低浓度含量的二氧化碳混合气体中的二氧化碳,以制备甲酸、甲醇、乙酸、乙醇等低碳数液体有机产物。

65.结合第二方面,在一种可行的实施方式中,所述电解池装置还包括:在所述阳极与所述阴离子交换膜之间的阳极电解液流动室以及在所述阴极与所述阴离子交换膜之间的阴极电解液流动室。通过设置阴/阳极电解液流动室,能够使得电解液不断循环流动,从而带出和回收二氧化碳的还原产物。

66.结合第二方面,在一种可行的实施方式中,所述电解液包括位于所述阳极电解液流动室中的阳极电解液和位于所述阴极电解液流动室中的阴极电解液。所述阳极电解液与所述阴极电解液通过所述阴离子交换膜相互隔开,并能够交换各自的阴离子。

67.进一步地,所述阴极电解液流动室包括进口、出口和用于所述阴极电解液流动的空腔;以及所述阳极电解液流动室包括进口、出口和用于所述阳极电解液流动的空腔。所述阴极电解液通过所述阴极电解液流动室的进口和出口来进入和离开所述电解池装置,以实现补充新的阴极电解液,并带出二氧化碳的还原产物;以及所述阳极电解液通过所述阳极电解液流动室的进口和出口来进入和离开所述电解池装置,以实现补充新的阳极电解液,

并带出二氧化碳的还原产物。

68.进一步地,所述用于阴极电解液流动的空腔的厚度为0.01mm~10mm(例如,可以为,0.01mm、0.02mm、0.05mm、0.1mm、0.2mm、0.5mm、1mm、1.5mm、2mm、2.5mm、3mm、3.5mm、4mm、4.5mm、5mm、5.5mm、6mm、6.5mm、7mm、7.5mm、8mm、8.5mm、9mm、9.5mm或10mm,或者为所述范围内的任意数值);以及所述用于盛放阳极电解液的空腔的厚度为0.01mm~10mm(例如,可以为,0.01mm、0.02mm、0.05mm、0.1mm、0.2mm、0.5mm、1mm、1.5mm、2mm、2.5mm、3mm、3.5mm、4mm、4.5mm、5mm、5.5mm、6mm、6.5mm、7mm、7.5mm、8mm、8.5mm、9mm、9.5mm或10mm,或者为所述范围内的任意数值)。所述用于阴极电解液流动的空腔的厚度即为所述阴极催化剂层与所述阴离子交换膜之间的距离,二者之间填充有阴极电解液;以及所述用于阳极电解液流动的空腔的厚度即为所述阳极催化剂层与所述阴离子交换膜之间的距离,二者之间填充有阳极电解液。

69.进一步地,所述阴极电解液为碱金属的氢氧化物、碳酸盐、硫酸盐和硝酸盐(例如,氢氧化钾、氢氧化钠、碳酸氢钾、碳酸氢钠等)中的至少一种的水溶液,以及其中电解质浓度为0.01m~10m,例如,可以为,0.01m、0.02m、0.05m、0.1m、0.2m、0.5m、1m、1.5m、2m、2.5m、3m、3.5m、4m、4.5m、5m、5.5m、6m、6.5m、7m、7.5m、8m、8.5m、9m、9.5m或10m,或者为所述范围内的任意数值。

70.进一步地,所述阳极电解液为碱金属的氢氧化物、碳酸盐、碳酸氢盐、硫酸盐和硝酸盐(例如,氢氧化钾、氢氧化钠、碳酸氢钾、碳酸氢钠等)中的至少一种的水溶液,以及其中电解质浓度为0.01m~10m,例如,可以为,0.01m、0.02m、0.05m、0.1m、0.2m、0.5m、1m、1.5m、2m、2.5m、3m、3.5m、4m、4.5m、5m、5.5m、6m、6.5m、7m、7.5m、8m、8.5m、9m、9.5m或10m,或者为所述范围内的任意数值。

71.结合第二方面,在一种可行的实施方式中,所述阳极包括依次层叠的阳极板、气体扩散层、微孔层和阳极催化剂层,其中,所述阳极板上与气体扩散层贴合的一面刻有供气体流动的微通道。所述阳极与所述阴极的组成类似,但是没有所述二氧化碳气体分离膜。

72.结合第二方面,在一种可行的实施方式中,所述阳极板的材质可以为石墨或不锈钢。

73.结合第二方面,在一种可行的实施方式中,所述气体扩散层可以为疏水碳纸或疏水碳布。所述气体扩散层,例如,厚度可以小于1mm,电阻率可以小于10mω

·

cm,多孔性可以大于75%。并且,所述气体扩散层,例如,可采用市售可得的产品,如东丽碳纸toray tgp-h-090/060等,但本技术不限于此。

74.结合第二方面,在一种可行的实施方式中,所述微孔层可以为碳颗粒或ptfe颗粒构成的层。其中,所述微孔层,例如,平均粒径可以大于10nm,并且可以具有一定疏水性。

75.结合第二方面,在一种可行的实施方式中,所述阳极催化剂层能够在外加电流的情况下将水电催化氧化产生氧气,所述阳极催化剂层所用的阳极催化剂包括导电活性炭负载的ir或pt等贵金属纳米催化剂,例如,ir/c和pt/c等,其中金属负载量可以为10wt%~60wt%,平均金属粒径为5nm以下。

76.结合第二方面,在一种可行的实施方式中,所述阴离子交换膜为允许包括氢氧根、碳酸氢根、碳酸根、硫酸根和硝酸根的电解液阴离子或阴极产物甲酸根、醋酸根的阴离子通过,但不允许气体分子通过的膜。由此,所述阴离子交换膜能够防止阴极剩余未反应的二氧

化碳进入阳极区域,以及防止阳极生成的氧气进入阴极区域。此外,所述阴离子交换膜可以采用市售可得的产品,如fumatech公司的faa-3、美国dioxide公司的sustainion 37-50等,但本技术不限于此。

77.第三方面,本技术提供了一种电催化还原二氧化碳的方法,所述方法采用根据上述第二方面的电解池装置进行,并且包括以下步骤:

78.将电解液引入所述电解池装置中;

79.在对电解池装置施加电能的同时,将包含二氧化碳的混合气体通入所述阴极的微通道,使得所述混合气体中的二氧化碳透过所述二氧化碳气体分离膜并扩散至所述阴极催化剂层,从而被催化还原为有机物而溶于所述电解液中;以及

80.回收所述电解液中由二氧化碳还原得到的有机物。

81.在本技术中,对电解池装置施加一定的电压和电流,二氧化碳气体透过气体分离膜并扩散至催化剂表面,在气-液-固三相界面进行还原为低碳数液体有机产物的反应,之后阴极反应产物进入阴极电解液被带出,在电解池装置外被分离和回收。此外,所述阴极反应产物也有可能渗透通过所述阴离子交换膜进入阳极电解液中,同样也可以在电解池装置外被分离和回收。不能透过所述二氧化碳分离膜的氮气、甲烷等流出阴极微通道,进行收集利用,或放空。阳极在气-液-固三相界面发生水氧化析出氧气的反应,生成的氧气经过阳极的气体扩散层到达阳极板的微通道,之后被排出电解池装置。

82.结合第三方面,在一种可行的实施方式中,对电解池施加电能的电压可以为e0~(e0 5.0)v,其中e0为阴极和阳极之间的理论标准电解电压。也就是说,过电位不高于5.0v)。例如,对电解池施加电能的电压可以为1.43v至6.43v。

83.结合第三方面,在一种可行的实施方式中,对电解池控制电解电流为0.01a~100a,例如,可以为0.01a、0.05a、0.1a、0.5a、1a、5a、10a、20a、30a、40a、50a、60a、70a、80a、90a或100a,或者为所述范围内的任意数值。

84.结合第三方面,在一种可行的实施方式中,相对于阴极的实际工作电极面积,所述包含二氧化碳的混合气体的通入流速为0.1ml

·

min-1

·

cm-2

~100ml

·

min-1

·

cm-2

,例如,可以为0.1ml

·

min-1

·

cm-2

、0.5ml

·

min-1

·

cm-2

、1ml

·

min-1

·

cm-2

、5ml

·

min-1

·

cm-2

、10ml

·

min-1

·

cm-2

、20ml

·

min-1

·

cm-2

、30ml

·

min-1

·

cm-2

、40ml

·

min-1

·

cm-2

、50ml

·

min-1

·

cm-2

、60ml

·

min-1

·

cm-2

、70ml

·

min-1

·

cm-2

、80ml

·

min-1

·

cm-2

、90ml

·

min-1

·

cm-2

或100ml

·

min-1

·

cm-2

,或者为所述范围内的任意数值。

85.结合第三方面,在一种可行的实施方式中,所述包含二氧化碳的混合气体中二氧化碳的含量为1v/v%~99v/v%,例如,可以为1v/v%、5v/v%、10v/v%、20v/v%、30v/v%、40v/v%、50v/v%、60v/v%、70v/v%、80v/v%、90v/v%或99v/v%,或者为所述范围内的任意数值。并且,所述包含二氧化碳的混合气体中二氧化碳的含量优选为10v/v%~80v/v%;更优选为10v/v%~50v/v%。

86.结合第三方面,在一种可行的实施方式中,所述电解液包括在所述阳极与所述阴离子交换膜之间的阳极电解液流动室中流动的阳极电解液和在所述阴极与所述阴离子交换膜之间的阴极电解液流动室中流动的阴极电解液,并且所述阳极电解液与所述阴极电解液相对流动。通过相对流动,能够更好地促进阴离子的透过,保证电流的传递。

87.进一步地,相对于阳极的实际工作电极面积,所述阳极电解液的流速为1ml

·

min

‑1·

cm-2

~100ml

·

min-1

·

cm-2

,例如,可以为1ml

·

min-1

·

cm-2

、5ml

·

min-1

·

cm-2

、10ml

·

min-1

·

cm-2

、20ml

·

min-1

·

cm-2

、30ml

·

min-1

·

cm-2

、40ml

·

min-1

·

cm-2

、50ml

·

min-1

·

cm-2

、60ml

·

min-1

·

cm-2

、70ml

·

min-1

·

cm-2

、80ml

·

min-1

·

cm-2

、90ml

·

min-1

·

cm-2

或100ml

·

min-1

·

cm-2

,或者为所述范围内的任意数值;以及,相对于阴极的实际工作电极面积,所述阴极电解液的流速为1ml

·

min-1

·

cm-2

~100ml

·

min-1

·

cm-2

,例如,可以为1ml

·

min-1

·

cm-2

、5ml

·

min-1

·

cm-2

、10ml

·

min-1

·

cm-2

、20ml

·

min-1

·

cm-2

、30ml

·

min-1

·

cm-2

、40ml

·

min-1

·

cm-2

、50ml

·

min-1

·

cm-2

、60ml

·

min-1

·

cm-2

、70ml

·

min-1

·

cm-2

、80ml

·

min-1

·

cm-2

、90ml

·

min-1

·

cm-2

或100ml

·

min-1

·

cm-2

,或者为所述范围内的任意数值。

88.结合第三方面,在一种可行的实施方式中,所述方法在0.1mpa~10mpa的压力范围下进行,例如,可以为,0.1mpa、0.2mpa、0.5mpa、1mpa、1.5mpa、2mpa、2.5mpa、3mpa、3.5mpa、4mpa、4.5mpa、5mpa、5.5mpa、6mpa、6.5mpa、7mpa、7.5mpa、8mpa、8.5mpa、9mpa、9.5mpa或10mpa,或者为所述范围内的任意数值。

89.结合第三方面,在一种可行的实施方式中,所述方法在10℃~100℃的温度范围下进行,例如,可以为,10℃、15℃、20℃、25℃、30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃、80℃、85℃、90℃、95℃或100℃,或者为所述范围内的任意数值。

90.结合第三方面,在一种可行的实施方式中,所述方法还包括在所述阳极上电催化生成氧气。

91.根据本技术的电催化还原二氧化碳的阴极以及包含该电极的电解池装置能够直接电化学还原低浓度的二氧化碳,以得到甲酸、甲醇、乙酸、乙醇等液体产物,简化了原料分离纯化和反应工艺流程。

92.根据本技术的电催化还原二氧化碳的方法能够以较高的转化效率来电还原二氧化碳,二氧化碳单程转化率一般大于70%,最高可达100%。

93.实施例

94.实施例1

95.根据本技术的电催化还原二氧化碳的电解池(3cm

×

3cm流动电解池),其包括阳极、阴离子交换膜(fumatech公司的faa-3阴离子交换膜)、电解液和阴极,以及在所述阳极与所述阴离子交换膜之间的阳极电解液流动室以及在所述阴极与所述阴离子交换膜之间的阴极电解液流动室。其中,所述阴极包括依次层叠的阴极板(石墨)、二氧化碳气体分离膜(ssz-13沸石分子筛)、气体扩散层和微孔层(日本东丽公司的toray tgp-h-060碳纸)、和阴极催化剂层(sno

x

/c产甲酸催化剂),其中所述阴极板上与气体分离膜贴合的一面刻有供气体流动的微通道;以及,所述阳极包括依次层叠的阳极板(石墨)、气体扩散层和微孔层(日本东丽公司的toray tgp-h-060碳纸)、和阳极催化剂层(40%ir/c催化剂),其中,所述阳极板上与气体扩散层贴合的一面刻有供气体流动的微通道。所述电解液包括位于所述阳极电解液流动室中的阳极电解液和位于所述阴极电解液流动室中的阴极电解液,均为1.0m koh溶液。

96.利用上述电解池进行电还原低浓度co2试验,电解液循环速度均为20ml

·

min-1

,以10ml

··

min-1

的速率通入co2/n2混合气体(co2的含量为40v/v%),施加电解电压为3.5v,常温常压电解60min后,测得电流密度为112.0ma

··

cm-2

,计算co2转化率为85.0%。

97.对比实施例1

98.除了不采用二氧化碳气体分离膜之外,采用与实施例1相同的电解池以相同的方式进行二氧化碳的电催化还原,最终测得电流密度为34.5ma

··

cm-2

,计算co2转化率为26.2%。

99.实施例2

100.根据本技术的电催化还原二氧化碳的电解池(3cm

×

3cm流动电解池),其包括阳极、阴离子交换膜(fumatech公司的faa-3阴离子交换膜)、电解液和阴极,以及在所述阳极与所述阴离子交换膜之间的阳极电解液流动室以及在所述阴极与所述阴离子交换膜之间的阴极电解液流动室。其中,所述阴极包括依次层叠的阴极板(石墨)、二氧化碳气体分离膜(ssz-13沸石分子筛)、气体扩散层和微孔层(日本东丽公司的toray tgp-h-060碳纸)、和阴极催化剂层(sno

x

/c产甲酸催化剂),其中所述阴极板上与气体分离膜贴合的一面刻有供气体流动的微通道;以及,所述阳极包括依次层叠的阳极板(石墨)、气体扩散层和微孔层(日本东丽公司的toray tgp-h-060碳纸)、和阳极催化剂层(40%ir/c催化剂),其中,所述阳极板上与气体扩散层贴合的一面刻有供气体流动的微通道。所述电解液包括位于所述阳极电解液流动室中的阳极电解液和位于所述阴极电解液流动室中的阴极电解液,均为1.0m koh溶液。

101.利用上述电解池进行电还原低浓度co2试验,电解液循环速度均为20ml

·

min-1

,以10ml

··

min-1

的速率通入co2/n2混合气体(co2的含量为20v/v%),施加电解电压为3.5v,常温常压电解60min后,测得电流密度为102.5ma

··

cm-2

,计算co2转化率为77.8%。

102.对比实施例2

103.除了不采用二氧化碳气体分离膜之外,采用与实施例2相同的电解池以相同的方式进行二氧化碳的电催化还原,最终测得电流密度为17.8ma

··

cm-2

,计算co2转化率为13.5%。

104.实施例3

105.根据本技术的电催化还原二氧化碳的电解池(3cm

×

3cm流动电解池),其包括阳极、阴离子交换膜(fumatech公司的faa-3阴离子交换膜)、电解液和阴极,以及在所述阳极与所述阴离子交换膜之间的阳极电解液流动室以及在所述阴极与所述阴离子交换膜之间的阴极电解液流动室。其中,所述阴极包括依次层叠的阴极板(石墨)、二氧化碳气体分离膜(聚酰亚胺杂化膜)、气体扩散层和微孔层(日本东丽公司的toray tgp-h-060碳纸)、和阴极催化剂层(sno

x

/c产甲酸催化剂),其中所述阴极板上与气体分离膜贴合的一面刻有供气体流动的微通道;以及,所述阳极包括依次层叠的阳极板(石墨)、气体扩散层和微孔层(日本东丽公司的toray tgp-h-060碳纸)、和阳极催化剂层(40%ir/c催化剂),其中,所述阳极板上与气体扩散层贴合的一面刻有供气体流动的微通道。所述电解液包括位于所述阳极电解液流动室中的阳极电解液和位于所述阴极电解液流动室中的阴极电解液,均为1.0m koh溶液。

106.利用上述电解池进行电还原低浓度co2试验,电解液循环速度均为20ml

·

min-1

,以10ml

··

min-1

的速率通入co2/n2混合气体(co2的含量为20v/v%),施加电解电压为3.5v,常温常压电解60min后,测得电流密度为165.2ma

··

cm-2

,计算co2转化率为96.0%。

107.对比实施例3

108.除了不采用二氧化碳气体分离膜之外,采用与实施例3相同的电解池以相同的方

式进行二氧化碳的电催化还原,最终测得电流密度为18.0ma

··

cm-2

,计算co2转化率为12.5%。

109.实施例4

110.根据本技术的电催化还原二氧化碳的电解池(3cm

×

3cm流动电解池),其包括阳极、阴离子交换膜(fumatech公司的faa-3阴离子交换膜)、电解液和阴极,以及在所述阳极与所述阴离子交换膜之间的阳极电解液流动室以及在所述阴极与所述阴离子交换膜之间的阴极电解液流动室。其中,所述阴极包括依次层叠的阴极板(石墨)、二氧化碳气体分离膜(非支撑炭膜)、气体扩散层和微孔层(日本东丽公司的toray tgp-h-060碳纸)、和阴极催化剂层(sno

x

/c产甲酸催化剂),其中所述阴极板上与气体分离膜贴合的一面刻有供气体流动的微通道;以及,所述阳极包括依次层叠的阳极板(石墨)、气体扩散层和微孔层(日本东丽公司的toray tgp-h-060碳纸)、和阳极催化剂层(40%ir/c催化剂),其中,所述阳极板上与气体扩散层贴合的一面刻有供气体流动的微通道。所述电解液包括位于所述阳极电解液流动室中的阳极电解液和位于所述阴极电解液流动室中的阴极电解液,均为1.0m koh溶液。

111.利用上述电解池电还原低浓度co2试验,电解液循环速度均为20ml

·

min-1

,以10ml

··

min-1

的速率通入co2/n2混合气体(co2的含量为40v/v%),施加电解电压为3.5v,常温常压电解60min后,测得电流密度为155.0ma

··

cm-2

,计算co2转化率为78.6%。

112.对比实施例4

113.除了不采用二氧化碳气体分离膜之外,采用与实施例4相同的电解池以相同的方式进行二氧化碳的电催化还原,最终测得电流密度为40.4ma

··

cm-2

,计算co2转化率为20.1%。

114.上述实施例1-4和对比实施例1-4的结果如下表1所示

115.表1不同实施例和对比实施例的电还原低浓度co2反应结果

[0116][0117]

如上所示,相比于对比实施例1-4,根据本技术的实施例1-4的电解池能够以较高的转化率来还原二氧化碳。

[0118]

本技术的上述具体实施例仅仅是用于对本技术进行解释的优选实施例而已,而并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要做出没有创造性

贡献的修改,然而,凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。