pvb双玻组件回收方法

技术领域

1.本发明涉及一种pvb双玻组件回收方法。

背景技术:

2.一种废旧光伏组件回收装置及其回收方法(国别:中国,公开号:110538862a,公开日期:2019-12-06),公开了:通过用热切刀或钢丝沿着双面玻璃组件之间的封装胶膜处切割,通过打孔工具对电池串间隙位置进行穿刺打孔;然后将穿刺打孔后的光伏组件放置于贮存有剥离溶液的溶液容器中,受光面玻璃和背面玻璃之间设有刮刀,刮刀紧贴受光面玻璃一侧或背面玻璃一侧,刮刀对受光面玻璃一侧或背面玻璃一侧进行刮削;待双面玻璃组件剥离分开后,将带有电池片玻璃的一侧水平放置于剥离溶液中,电池片玻璃一侧朝上,使用剥离刷对封装胶膜一侧进行滚动擦拭剥离,以剥离与剥离溶液接触的最外侧封装胶膜。

3.由于光伏组件中的玻璃大多数为压花玻璃,表面并不平整,有很多固定形貌的凹坑,现有技术采用热切刀或钢丝进行切割,将胶膜割断,会在玻璃上留有很多的胶膜残留物,给后续处理带来麻烦。其次,使用剥离刷对封装胶膜一侧进行滚动擦拭剥离,处理速率慢。

技术实现要素:

4.发明目的:本发明的目的是提供一种pvb双玻组件回收方法,组件层间剥离方便、封装胶膜去除度高。

5.技术方案:一种pvb双玻组件回收方法,包括如下步骤:

6.步骤一:拆除组件上的接线盒、边框,将组件加热;

7.步骤二:用切刀沿胶膜与玻璃的界面切割出具有深度的初始切口,从初始切口对界面喷洒掺杂剂进行反应,并对玻璃施力,使玻璃逐步与胶膜剥离,连续喷洒和剥离操作,至玻璃与胶膜完全分离,得到胶膜-电池片-胶膜的三层结构体;

8.步骤三:对三层结构体上的胶膜表面打孔,然后整体放入预处理剂中浸泡,使胶膜与电池片完全分离。

9.进一步的,所述掺杂剂以质量为100%计,包含按以下质量百分含量配比混合的各原料:

10.原料a共20~50%,原料a为n,n-二甲基甲酰胺、二甲基亚砜、二苯醚、环己酮、乙烯乙二醇醚、甲基丁酮、丙酮、水的其中一种或者至少两种混合;

11.原料b共20~60%,原料b为三甘醇二异辛酸酯、邻苯二甲酸二辛酯、已二酸二烷基酯、磷酸三烷基酯、二丙二醇二苯酸甲酯、三乙二醇二异辛酸酯的其中一种或者至少两种混合;

12.原料c共0.01~15%,原料c为二辛基琥珀酸磺酸钠、甘胆酸钠、咪唑啉、苯扎溴铵、三乙醇胺的其中一种或者至少两种混合;

13.原料d共0.1~20%,原料d为高锰酸钾、高氯酸钠、重铬酸钠、重铬酸钾的其中一种

或者至少两种混合。

14.进一步的,所述预处理剂以质量为100%计,包含按以下质量百分含量配比混合的各原料:

15.原料e共10~50%,原料e为甲苯、二甲苯、乙酸乙酯、乙酸丁酯、丙酮、丁酮、水的其中一种或者至少两种混合;

16.原料f共0.1~30%,原料f为乙醇钠、苯磺酸、苯磺酸钠、二辛基琥珀酸磺酸钠的其中一种或者至少两种混合;

17.原料g共0.1~50%,原料g为氢氧化钾、硫酸、高氯酸、高锰酸钾、高氯酸钠、异丙醇的其中一种或者至少两种混合。

18.最佳的,步骤一中,组件加热至100~200℃,提高掺杂剂的作用效果。

19.最佳的,步骤二中,初始切口的深度为0.5~2cm,初始切口在玻璃与胶膜剥离的初始阶段利于掺杂剂不断渗透扩散与胶膜反应。

20.进一步的,步骤二中,对玻璃施力的剥离装置,包括吸盘、真空管路、驱动源,多个所述吸盘排列设置吸附在组件的玻璃外侧面上,所述真空管路与所述吸盘连接形成真空负压,所述驱动源与所述吸盘后端固定,所述驱动源对所述吸盘向远离玻璃外侧面的方向施力。

21.进一步的,步骤二中,喷洒掺杂剂的喷淋装置,包括集液箱、进液管、驱动轴,所述驱动轴设置在组件上方,所述驱动轴长度方向与胶膜与玻璃的界面同向,所述集液箱与所述驱动轴连接并沿其移动,所述进液管与所述集液箱连通,所述集液箱底部开设喷淋口,所述喷淋口朝向胶膜与玻璃的界面。

22.最佳的,步骤三中,胶膜表面打孔的孔径为2~10mm、深度为0.5~1mm,胶膜表面打孔,为浸泡时预处理剂在胶膜中渗透提供了更多通道。

23.最佳的,步骤三中,浸泡的时间为1~6h、温度为40~80℃,提高预处理剂的作用效果。

24.有益效果:本发明的优点是:针对pvb双玻组件的特性,通过特殊的方法和装置结合,弱化pvb胶膜材料和玻璃界面之间、pvb胶膜材料和电池片之间的粘接强度,不采用对胶膜整体切割的常规方法,实现胶膜与玻璃之间的有效分离、完整分离,基本消除胶膜在玻璃上的残留,剥离的速率可以得到较好保证,减少后续回收处理难度。

附图说明

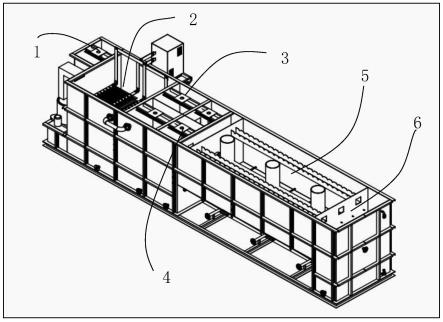

25.图1为剥离装置、喷淋装置的结构及使用示意图之一;

26.图2为剥离装置、喷淋装置的结构及使用示意图之二。

具体实施方式

27.下面结合附图和具体实施例,进一步阐明本发明。

28.一种pvb双玻组件回收方法,具体包括如下步骤:

29.步骤一:拆除组件上的接线盒、边框,将组件剩余的双玻本体加热至100~200℃,使双玻本体中的封装胶膜一定程度受热。

30.步骤二:由于双玻本体中的封装胶膜已一定程度受热,由固化硬态变软,从双玻本

体的一侧边则可容易地用切刀沿胶膜与玻璃的界面切割出具有深度的初始切口,初始切口的深度可切至0.5~2cm,使该侧边边缘处的玻璃与胶膜分离,然后从初始切口对界面喷洒掺杂剂,掺杂剂与胶膜进行反应,弱化pvb胶膜材料与玻璃之间的粘接强度,并对玻璃施力使玻璃向外拉翻,则玻璃逐步与胶膜剥离,连续这样的喷洒和剥离操作,至玻璃与胶膜完全分离,得到胶膜-电池片-胶膜的三层结构体。

31.喷洒掺杂剂的喷淋装置,结合附图1、2所示,包括集液箱1、进液管2、驱动轴3,集液箱1与驱动轴3连接,集液箱沿驱动轴长度方向能够往复移动,进液管2与集液箱1的内部腔室连通,集液箱1底部开设若干的喷淋口11,各喷淋口可与驱动轴长度方向一致排列布设,组件拆除后的双玻本体6放置在驱动轴下方,使胶膜与玻璃的界面方向与驱动轴长度方向同向,喷淋口朝向胶膜62与玻璃61的界面,掺杂剂从进液管进入集液箱,可在集液箱中部分存储,并从喷淋口喷洒在胶膜与玻璃的界面上。初始切口用于在玻璃与胶膜剥离的初始阶段,利于掺杂剂从初始切口不断渗透扩散与胶膜反应。

32.对玻璃施力的剥离装置,结合附图1、2所示,包括吸盘4、真空管路、驱动源5,双玻本体6放置在喷淋装置下方后,多个吸盘4在双玻本体6侧面竖向排列设置,真空管路与吸盘连接形成真空负压,驱动源5与吸盘4后端固定,吸盘4吸附在双玻本体6的玻璃61外侧面上,驱动源对吸盘向远离玻璃外侧面的方向施力,每个吸盘可单独控制驱动,随着剥离不断进行,对玻璃竖向逐渐向下施力使玻璃逐渐与胶膜分离。

33.双玻本体为玻璃-胶膜-电池片-胶膜-玻璃的五层结构体,可在一侧的玻璃-胶膜之间设置以上的喷淋装置、剥离装置进行单侧操作,完成后再移动双玻本体对另一侧的玻璃-胶膜之间进行单侧操作,也可以如附图1、2所示,对两侧的玻璃-胶膜同时设置装置,进行双侧同时操作。最终得到胶膜-电池片-胶膜的三层结构体63。

34.使用到的掺杂剂以质量为100%计,包含原料a~d,各原料按以下质量百分含量配比混合:

35.原料a共20~50%,原料a为n,n-二甲基甲酰胺、二甲基亚砜、二苯醚、环己酮、乙烯乙二醇醚、甲基丁酮、丙酮、水的其中一种或者至少两种混合;

36.原料b共20~60%,原料b为三甘醇二异辛酸酯、邻苯二甲酸二辛酯、已二酸二烷基酯、磷酸三烷基酯、二丙二醇二苯酸甲酯、三乙二醇二异辛酸酯的其中一种或者至少两种混合;

37.原料c共0.01~15%,原料c为二辛基琥珀酸磺酸钠、甘胆酸钠、咪唑啉、苯扎溴铵、三乙醇胺的其中一种或者至少两种混合;

38.原料d共0.1~20%,原料d为高锰酸钾、高氯酸钠、重铬酸钠、重铬酸钾的其中一种或者至少两种混合。

39.掺杂剂主要通过各原料之间的协同作用实现快速渗透和降低胶膜与玻璃界面结合力的效果。原料a的作用主要是降低掺杂剂的粘度,利于掺杂剂的流动扩散,原料b的作用主要是提升胶膜聚合物的链段运动能力,提升界面活性,降低界面结合力,原料c的作用主要是降低掺杂剂的表面张力,提高掺杂剂在界面上的润湿性,原料d的作用主要是协同完成界面的解粘接过程。

40.受热后的双玻本体为掺杂剂提供了适宜的反应温度,掺杂剂经喷洒后扩散、浸润至胶膜与玻璃的界面,使胶膜和玻璃之间的粘接力大幅降低,同时,逐步增加吸盘吸力,在

吸盘施加的外部剥离力下,实现胶膜和玻璃之间的整体剥离,胶膜无残留。

41.步骤三:对三层结构体上的胶膜表面打孔,孔径为2~10mm、深度为0.5~1mm,然后整体放入预处理剂中浸泡,浸泡的时间为1~6h、温度为40~80℃,使胶膜与电池片完全分离,打孔为预处理剂在胶膜中渗透提供了更多通道。

42.使用到的预处理剂以质量为100%计,包含原料e~g,各原料按以下质量百分含量配比混合:

43.原料e共10~50%,原料e为甲苯、二甲苯、乙酸乙酯、乙酸丁酯、丙酮、丁酮、水的其中一种或者至少两种混合;

44.原料f共0.1~30%,原料f为乙醇钠、苯磺酸、苯磺酸钠、二辛基琥珀酸磺酸钠的其中一种或者至少两种混合;

45.原料g共0.1~50%,原料g为氢氧化钾、硫酸、高氯酸、高锰酸钾、高氯酸钠、异丙醇的其中一种或者至少两种混合。

46.预处理剂主要通过各原料之间的协同作用实现快速渗透和降低胶膜与玻璃界面结合力的效果。原料e和原料f的表面活化及原料g的氧化协同作用机理,弱化pvb胶膜材料和电池片之间的粘接强度。

47.三层结构体完成浸泡后,进行水洗,然后转移至破碎装置,利用破碎装置对其进行破碎,通过预处理剂浸泡处理后,只需短时间的破碎处理即可实现材料之间较好的分离效果,大大缩短了处理能耗和破碎时间。

48.最后,通过静电分选和密度分选对破碎后的pvb胶膜材料、硅材料、涂锡铜带混合物进行分离,得到提纯后的pvb胶膜、硅和涂锡铜带。

49.使用到的掺杂剂与市面上现有的几种脱除剂相比,效果对比列为表1。

50.表1

[0051][0052]

使用到的预处理剂,对三层结构体处理前后效果对比列为表2。

[0053]

表2

[0054]

pvb/电池片界面预处理剂(60℃/2h)预处理剂(60℃/3h)初始剥离强度(n/cm)电池碎裂,难以剥离电池碎裂,难以剥离处理后剥离强度(n/cm)3126

[0055]

可见,本技术的掺杂剂、预处理剂,作用效果优良,能够达到本技术的目的和实现预期的效果。

[0056]

本技术针对pvb双玻组件的特性,通过特殊的方法和装置结合,一方面弱化pvb胶膜材料和玻璃界面之间的粘接强度,不采用对胶膜整体切割的常规方法,实现胶膜与玻璃之间的有效分离、完整分离,基本消除胶膜在玻璃上的残留,减少后续玻璃回收处理难度,同时,剥离的速率可以得到较好保证,一方面弱化pvb胶膜材料和电池片之间的粘接强度,

在后续的破碎过程只需简单破碎磨削即可实现材料之间的分离。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。