1.本发明涉及临时支护技术领域,尤其是涉及一种用于载荷试验的临时支护结构。

背景技术:

2.载荷试验是目前检验桩基承载力的各种方法中应用最广的一种,并且载荷试验被公认为试验结果最准确且最可靠,被列入各国桩基工程规范或规定中。该试验手段利用各种方法人工加荷,模拟地基或基础的实际工作状态,测试其加载后承载性能及变形特征。其显著的优点是受力条件比较接近实际,简单易用,试验结果直观而易于为人们理解和接受。载荷试验测试过程中,工作人员会在地面挖出测试基坑,所以做好基坑的临时支护从而尽量避免基坑的坍塌至关重要,否则会影响实验数据。

3.如授权公告号为cn214614101u的中国实用新型专利公开一种针对隧道洞口基坑临时支护结构,包括第一伸缩杆和第二伸缩杆,第一伸缩杆和第二伸缩杆相互远离的一端转动连接有球形铰,第一伸缩杆和第二伸缩杆相互远离的一端通过球形铰转动连接有防护隔板,第一伸缩杆靠近第二伸缩杆的一端转动连接有连接件,第一伸缩杆靠近连接件的一端中部开设有通槽,通槽的槽底开设有相互连通的内腔。该基坑临时支护结构通过在连接件远离第一伸缩杆的一侧中部固定连接有螺杆,第二伸缩杆的内部开设有空槽,螺杆远离连接件的一端贯穿空槽靠近连接件的侧壁固定连接有限位块,使得能够第一伸缩杆和第二伸缩杆的长度进行调节。

4.针对上述的相关技术,发明人认为基坑开挖之后,基坑四周的侧壁均要支护,否则基坑哪个侧壁的坍塌都会影响实验载荷试验数据的信息,该针对隧道洞口基坑临时支护结构只能支撑基坑相对的两个内侧壁,并不能支护基坑四周的内侧壁。

技术实现要素:

5.为了改善临时支护机构无法同步支撑基坑四周内侧壁的问题,本技术提供一种用于载荷试验的临时支护结构。

6.本技术提供的一种用于载荷试验的临时支护结构,采用如下的技术方案:一种用于载荷试验的临时支护结构,包括驱动箱体、安装于所述驱动箱体四周的外侧壁的若干组支护平板以及设置于所述驱动箱体内部用于驱动若干组所述支护平板同步滑动的驱动机构,所述驱动机构包括转动安装于所述驱动箱体内部的转动圆环、环绕固定于所述转动圆环外周面的若干根转动直杆以及固定于各个所述支护平板靠近所述转动圆环侧壁的驱动直杆,驱动直杆穿过驱动箱体侧壁并滑移设置于所述驱动箱体内部,所述驱动箱体内部设置有用于供所述转动圆环旋转的动力机构以及用于使得所述转动直杆带动所述驱动直杆滑动的传动机构。

7.通过采用上述技术方案:载荷试验进行之前,此时工作人员将该临时支护机构放置于载荷试验用的基坑内部,工作人员通过动力机构带动转动圆环转动,转动圆环通过传动机构带动驱动直杆滑动,即转动圆环带动支护平板沿驱动直杆长度方向滑移,直至若干

组支护平板同步抵接于基坑四周的内侧壁;载荷试验结束之后,此时工作人员通过动力机构带动转动圆环逆向转动,转动圆环通过传动机构带动驱动直杆逆向滑动,即转动圆环带动支护平板沿驱动直杆长度方向逆向滑移,直至支护平板脱离于载荷试验用的基坑四周的内侧壁,改善了临时支护机构无法同步支撑基坑四周内侧壁的问题。

8.可选的,所述传动机构包括固定于各个所述转动直杆远离所述转动圆环的端部的限位圆柱以及垂直固定于各个所述驱动直杆靠近所述转动圆环的端部的滑轨总直板,所述滑轨总直板位于自身顶面的位置沿自身长度方向开设有直板通槽,所述限位圆柱通过直板通槽滑移设置于所述滑轨直板内部。

9.通过采用上述技术方案,动力机构带动转动圆环转动,转动圆环通过转动直杆带动限位圆柱转动,限位圆柱通过直板通槽滑移设置于滑轨直板内部,使得限位圆柱通过滑轨直板带动驱动直杆滑移,以此实现动力机构带动若干组支护平板同步移动。

10.可选的,所述驱动箱体底面安装有底座框架,所述底座框架是由四块直板围合而成的横截面呈矩形的框架结构,所述底座框架内侧壁均开设有组装凹槽,所述驱动箱体顶面设置有用于与所述底座框架相配合的盖板机构。

11.通过采用上述技术方案,底座框架的设置是为了使得驱动箱体的支撑点远离载荷试验所要检测的区域,尽量避免该临时支护结构的自重将载荷试验所要检测的区域的土层压实,导致检测结果不准确;同时底座框架能够与相邻临时支护机构的盖板机构相配合。

12.可选的,所述盖板机构包括固定安装于所述驱动箱体上方的支护盖板、固定于所述支护盖板顶面的限位盖板以及套设于所述限位盖板顶面的抵压盖板,抵压盖板四周的内侧壁与所述限位盖板四周的外侧壁一一对应,所述抵压盖板内侧壁与对应的所述限位盖板外侧壁相互贴合,所述限位盖板内部设置有用于使得所述限位盖板与相邻的临时支护结构的所述底座框架相对齐的对齐机构。

13.通过采用上述技术方案,工作人员将相邻的两个临时支护机构沿竖直方向箱拼接,使得临时支护机构的底座框架能够与相邻的临时支护机构的盖板机构相结合,通过临时支护机构的自重抵压相邻的临时支护机构的抵压盖板,使得底座框架能够套接于抵压盖板周侧,通过对齐机构进行对齐使得相邻的两个驱动箱体的竖直中心线共线,以此通过若干组该临时支护机构的叠加使得临时支护机构能够满足不同深度的试验基坑。

14.可选的,所述限位盖板四周的外侧壁均开设有限位凹槽一,所述抵压盖板四周的外侧壁均开设有限位凹槽二,若干个所述限位凹槽一与若干个所述限位凹槽二一一对应,所述限位凹槽一与对应的所述限位凹槽二相连通,所述对齐机构包括通过所述限位凹槽一穿设于所述限位盖板内部的定位直杆。

15.通过采用上述技术方案,通过临时支护机构的自重抵压相邻的临时支护机构的抵压盖板,直至抵压盖板侧壁的限位凹槽二与限位盖板侧壁的限位凹槽一相互叠合,与此同时,定位直杆通过限位凹槽一穿出限位盖板并且通过限位凹槽二穿出限位凹槽二,然后定位直杆通过组装凹槽穿设于底座框架内部,定位直杆端部抵接于组装凹槽内底面。由于四根定位直杆均是同步移动,通过定位直杆同步作用的情况下,使得相邻的两个驱动箱体的竖直中心线共线。

16.可选的,所述支护平板与相邻的所述支护平板之间相互靠近的侧面均为斜面,各个所述支护平板的斜面均朝向远离所述驱动箱体方向倾斜,相邻的两个所述支护平板的斜

面能相贴合。

17.通过采用上述技术方案,载荷试验结束之后,工作人员首先通过动力机构带动转动圆环反向转动;然后转动圆环通过传动机构带动若干组支护平板同步滑移,若干组支护平板均同步缩回,直至支护平板与驱动箱体相互靠近的侧壁贴合,支护平板与相邻支护盖板相互靠近的侧壁贴合,以此实现该临时支护机构便于运输。

18.可选的,所述支护平板与相邻的所述支护平板相互靠近的斜面之间设置有用于尽量避免落石坍塌的护网机构,所述护网机构包括三根所述弹性绞线以及固定连接于相邻的两根所述弹性绞线之间的安全护网,三根所述弹性绞线端部设置有用于将所述安全护网固定于所述支护平板的组装机构。

19.通过采用上述技术方案,由于护网机构设置于相邻两个支护平板相互靠近的斜面之间,相邻两个支护平板之间时而远离时而靠近,所以将护网机构设置为弹性绞线和安全护网,护网机构通过自身的弹性形变力能够尽量避免落石坍塌,此时弹性绞线对于安全护网来说充当加强肋的作用。

20.可选的,所述组装机构包括固定安装于各个所述弹性绞线两端的第一沉球、第二沉球以及第三沉球,所述第一沉球、所述第二沉球以及所述第三沉球依次固定于不同的所述弹性绞线端部,所述第一沉球尺寸大于所述第二沉球尺寸,所述第二沉球尺寸大于所述第三沉球尺寸;所述支护平板内部分别开设有第一球槽、第二球槽以及第三球槽,所述第一球槽、所述第二球槽以及所述第三球槽均相连通,所述第一沉球通过所述第一球槽放置于所述支护平板内部,所述第二沉球通过所述第二球槽放置于所述支护平板内部,所述第三沉球通过第三球槽放置于所述支护平板内部。

21.通过采用上述技术方案,工作人员将第一沉球通过第一球槽放置于支护平板内部,第二沉球通过第二球槽放置于支护平板内部,第三沉球通过第三球槽放置于支护平板内部,以此实现三根弹性绞线能够沿支护平板铅垂线方向等间距设置,同时安全护网固定连接于相邻的两个支护平板相互靠近的斜面之间。

22.可选的,所述动力机构包括转动安装于所述驱动箱体顶面的驱动齿圈、固定连接于所述驱动齿圈与所述转动圆环之间的主轴套筒、固定于所述驱动箱体顶面的液压缸、固定于所述液压缸活塞杆的端部的抵压直板以及固定于所述抵压直板靠近所述驱动齿圈的侧面的驱动齿条,所述驱动齿条与所述驱动齿圈相啮合。

23.通过采用上述技术方案,载荷试验工作进行前,工作人员通电启动液压缸,液压缸通过驱动齿条和驱动齿圈的配合带动主轴套筒转动,主轴套筒通过转动圆环带动支护平板滑移,直至支护平板抵接于基坑四周的内侧壁;载荷试验工作结束后,工作人员断电关闭液压缸,液压缸通过驱动齿条与驱动齿圈的配合带动主轴套筒逆向转动,主轴套筒通过转动圆环带动支护平板滑移,直至支护平板脱离于载荷试验用的基坑四周的内侧壁。

24.综上所述,本技术包括以下至少一种有益技术效果:1.载荷试验进行之前,此时工作人员将该临时支护机构放置于载荷试验用的基坑内部,工作人员通过动力机构带动转动圆环转动,转动圆环通过传动机构带动驱动直杆滑动,即转动圆环带动支护平板沿驱动直杆长度方向滑移,直至若干组支护平板同步抵接于基坑四周的内侧壁;载荷试验结束之后,此时工作人员通过动力机构带动转动圆环逆向转动,转动圆环通过传动机构带动驱动直杆逆向滑动,即转动圆环带动支护平板沿驱动直杆

长度方向逆向滑移,直至支护平板脱离于载荷试验用的基坑四周的内侧壁,改善了临时支护机构无法同步支撑基坑四周内侧壁的问题;2.工作人员将相邻的两个临时支护机构沿竖直方向箱拼接,使得临时支护机构的底座框架能够与相邻的临时支护机构的盖板机构相结合,通过临时支护机构的自重抵压相邻的临时支护机构的抵压盖板,使得底座框架能够套接于抵压盖板周侧,通过对齐机构进行对齐使得相邻的两个驱动箱体的竖直中心线共线,以此通过若干组该临时支护机构的叠加使得临时支护机构能够满足不同深度的试验基坑;3.载荷试验工作进行前,工作人员通电启动液压缸,液压缸通过驱动齿条和驱动齿圈的配合带动主轴套筒转动,主轴套筒通过转动圆环带动支护平板滑移,直至支护平板抵接于基坑四周的内侧壁;载荷试验工作结束后,工作人员断电关闭液压缸,液压缸通过驱动齿条与驱动齿圈的配合带动主轴套筒逆向转动,主轴套筒通过转动圆环带动支护平板滑移,直至支护平板脱离于载荷试验用的基坑四周的内侧壁。

附图说明

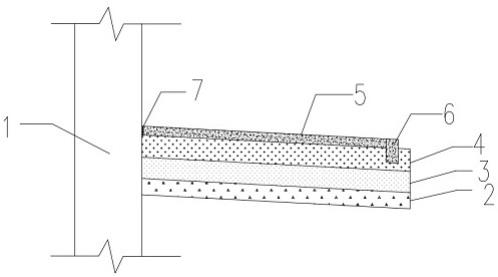

25.图1是本技术实施例的结构示意图。

26.图2是本技术实施例的部分爆炸示意图。

27.图3是本技术实施例去除盖板装置的爆炸示意图。

28.图4是本技术实施例的驱动箱体的剖面示意图。

29.图5是图4的爆炸示意图。

30.图6是支护平板的剖面示意图。

31.附图标记说明:11、驱动箱体;12、底座框架;13、盖板装置;14、组装凹槽;15、支护圆槽一;16、主轴套筒;17、转动圆环;18、转动直杆;19、驱动通槽一;20、驱动通槽二;21、驱动直杆;22、滑轨凹槽;23、滑轨凸块;24、滑轨总直板;241、前滑轨直板;242、右滑轨直板;243、后滑轨直板;244、左滑轨直板;25、第一球槽;26、第二球槽;27、第三球槽;28、放线通槽;29、直板通槽;30、限位圆柱;31、驱动齿圈;32、液压缸;33、抵压直板;34、驱动齿条;35、支撑直杆;36、支护盖板;37、支护圆槽二;38、限位盖板;39、抵压盖板;40、限位凹槽一;41、定位直杆;42、压缩弹簧;43、定位凹槽;44、限位凹槽二;45、支护圆槽三;46、抵压弹簧;47、支护平板;48、围网装置;49、弹性绞线;50、安全护网;51、第一沉球;52、第二沉球;53、第三沉球。

具体实施方式

32.以下结合附图1-6对本技术作进一步详细说明。

33.本技术实施例公开一种用于载荷试验的临时支护结构。参照图1-3所示,用于载荷试验的临时支护结构包括形状呈长方体的驱动箱体11、固定于驱动箱体11底面的底座框架12以及设置于驱动箱体11上方的盖板装置13。

34.参照图4与图5,驱动箱体11沿自身铅垂线方向开设有贯穿自身上下两个侧面的支护圆槽一15,并且支护圆槽一15沿竖向的轴线与驱动箱体11沿竖向的中心线共线。驱动箱体11通过支护圆槽一15穿设有主轴套筒16,主轴套筒16通过轴承转动安装于支护圆槽一15内周面。主轴套筒16周侧同轴固定有转动圆环17,转动圆环17位于驱动箱体11内部。转动圆

环17外周面固定有转动直杆18,转动直杆18以转动圆环17轴心为轴向等间距固定有四根,相邻的两根转动直杆18垂直设置。

35.参照图4与图5,驱动箱体11开设有贯穿自身左右两个侧壁的驱动通槽一19,驱动箱体11左右两个侧壁均通过驱动通槽一19穿设有驱动直杆21;驱动箱体11开设有贯穿自身前后两个侧壁的驱动通槽二20,驱动箱体11前后两个侧壁也均通过驱动通槽二20穿设有驱动直杆21,四根驱动直杆21均沿转动圆环17的轴心为轴向等间距设置,相邻的两根驱动直杆21垂直设置。驱动箱体11内底面沿驱动直杆21长度方向开设有滑轨凹槽22,滑轨凹槽22为横截面呈矩形的凹槽结构。驱动直杆21位于自身底面的位置均沿自身长度方向固定有滑轨凸块23,滑轨凸块23通过滑轨凹槽22滑移设置于驱动箱体11内底面,以此实现驱动直杆21沿自身长度方向滑移设置于驱动箱体11内部。

36.参照图4与图5,驱动直杆21靠近转动圆环17的端部垂直固定有滑轨总直板24。位于驱动箱体11前侧壁的驱动直杆21所固定的滑轨总直板24为前滑轨直板241,前滑轨直板241远离驱动直杆21的端部靠近驱动箱体11右侧壁;位于驱动箱体11右侧壁的驱动直杆21所固定的滑轨总直板24为右滑轨直板242,右滑轨直板242远离驱动直杆21的端部靠近驱动箱体11的后侧壁;位于驱动箱体11后侧壁的驱动直杆21所固定的滑轨总直板24为后滑轨直板243,后滑轨直板243远离驱动直杆21的端部靠近驱动箱体11的左侧壁;位于驱动箱体11左侧壁的驱动直杆21所固定的滑轨总直板24为左滑轨直板244,左滑轨直板244远离驱动直杆21的端部靠近驱动箱体11的前侧壁。滑轨总直板24沿自身长度方向开设有贯穿自身上下两个侧面的直板通槽29,转动直杆18位于自身底面靠近滑轨总直板24的位置固定有限位圆柱30,限位圆柱30通过直板通槽29滑移设置于滑轨总直板24内部,以此实现限位圆柱30沿自身长度方向滑移设置于滑轨总直板24内部。

37.参照图2与图3,主轴套筒16顶端通过支护圆槽一15穿出驱动箱体11,主轴套筒16顶部的周侧同轴固定有驱动齿圈31,驱动齿圈31的齿牙设置于驱动齿圈31外周面的位置。驱动箱体11位于自身顶面的位置沿自身侧垂线方向固定有液压缸32,液压缸32活塞杆的端部垂直固定有抵压直板33,抵压直板33靠近驱动齿圈31的侧面固定有驱动齿条34,并且驱动齿条34与驱动齿圈31相啮合,以此实现液压缸32通过驱动齿条34带动驱动齿圈31转动。驱动箱体11位于自身顶面靠近自身顶面四个顶角的位置均垂直固定有支撑直杆35。四根支撑直杆35顶端共同固定有一个支护盖板36,支护盖板36沿自身铅垂线方向开设有贯穿自身上下两个侧面的支护圆槽二37,支护圆槽二37沿竖向的轴线与支护盖板36沿竖向的中心线共线。

38.参照图1与图2,盖板装置13包括固定于支护盖板36顶面的限位盖板38以及安装于限位盖板38顶面的抵压盖板39,限位盖板38四周的外侧壁均开设有限位凹槽一40,限位盖板38通过限位凹槽一40穿设有定位直杆41,限位凹槽一40远离槽口的内侧壁固定有压缩弹簧42,定位直杆41与压缩弹簧42相互靠近的端部固定连接,定位直杆41底面为斜面并且斜面朝向远离压缩弹簧42的方向由下至上倾斜设置。

39.参照图1与图2,抵压盖板39位于自身底面的位置开设有横截面呈矩形的定位凹槽43,抵压盖板39通过定位凹槽43套设于限位盖板38,抵压盖板39四周的内侧壁与限位盖板38四周的外侧壁一一对应,抵压盖板39的内侧壁与对应的限位盖板38外侧壁相贴合设置。抵压盖板39四周的外侧壁均开设有限位凹槽二44,四个限位凹槽一40与四个限位凹槽二44

一一对应,限位凹槽一40与对应的限位凹槽二44相连通。抵压盖板39内顶面与限位盖板38外顶面之间固定连接有抵压弹簧46,抵压弹簧46位于限位盖板38顶面靠近顶面的四个顶角位置均固定有一组。抵压盖板39沿自身铅垂线方向开设有贯穿自身上下两个侧面的支护圆槽三45,支护圆槽三45沿竖向的轴线与抵压盖板39沿竖向的中心线共线。与此同时,支护圆槽一15、支护圆槽二37以及支护圆槽三45相连通。

40.参照图5,底座框架12是由四块直板围合而成的横截面呈矩形的框架结构,底座框架12内侧壁均开设有组装凹槽14,组装凹槽14为纵截面呈矩形的凹槽结构。

41.参照图3与图6,驱动直杆21远离转动圆环17的端部沿竖向固定有支护平板47,相邻的两个支护平板47相互靠近的侧面均为斜面,支护平板47斜面朝向远离驱动箱体11方向倾斜,相邻的两个支护平板47的斜面能相互贴合。支护平板47沿自身高度方向开设有贯穿自身顶面的第一球槽25,第一球槽25内底面沿支护平板47高度方向开设有第二球槽26,第二球槽26内底面沿支护平板47高度方向开设有第三球槽27,并且第一球槽25、第二球槽26以及第三球槽27均为横截面呈圆形的凹槽结构。支护平板47位于自身斜面的位置沿自身铅垂线方向开设有放线通槽28,放线通槽28贯穿支护平板47顶面并均与第一球槽25、第二球槽26以及第三球槽27相连通。

42.参照图3与图6,相邻的两个支护平板47斜面之间设置有用于尽量避免落石坍塌的围网装置48,围网装置48包括弹性绞线49,弹性绞线49沿支护平板47铅垂线方向设置有三根,相邻的两根弹性绞线49之间固定连接有安全护网50。三根弹性绞线49端部均通过放线通槽28穿设于支护平板47内部,三根弹性绞线49端部沿支护平板47铅垂线方向由上至下依次固定有第一沉球51、第二沉球52以及第三沉球53,第一沉球51的尺寸大于第二沉球52的尺寸,第二沉球52的尺寸大于第一沉球51的尺寸。第一沉球51通过第一球槽25放置于支护平板47内部,第二沉球52通过第二球槽26放置于支护平板47内部,第三沉球53通过第三球槽27放置于支护平板47内部,以此实现三根弹性绞线49能够沿支护平板47铅垂线方向等间距设置,使得安全护网50能够充分展开。

43.本技术实施例一种用于载荷试验的临时支护结构的实施原理为:载荷试验进行之前,首先工作人员将该临时支护机构放置于载荷试验用的基坑内部,使得待检测的区域位于驱动箱体11的支护圆槽一15的下方。然后工作人员将第一沉球51通过第一球槽25放置于支护平板47内部,第二沉球52通过第二球槽26放置于支护平板47内部,第三沉球53通过第三球槽27放置于支护平板47内部,以此实现三根弹性绞线49能够沿支护平板47铅垂线方向等间距设置,同时安全护网50固定连接于相邻的两个支护平板47相互靠近的斜面之间。最后工作人员通电启动液压缸32,液压缸32通过驱动齿条34和驱动齿圈31的配合带动主轴套筒16转动,主轴套筒16通过转动圆环17带动转动直杆18转动,转动直杆18带动限位圆柱30沿滑轨总直板24长度方向滑移,滑轨总直板24通过驱动直杆21带动支护平板47沿驱动直杆21长度方向滑移,直至支护平板47抵接于基坑四周的内侧壁,与此同时安全护网50能够充分展开并尽量避免载荷试验用的基坑侧壁的土块脱落的问题。

44.载荷试验结束之后,首先工作人员断电关闭液压缸32,液压缸32通过驱动齿条34与驱动齿圈31的配合带动主轴套筒16逆向转动,主轴套筒16通过转动圆环17带动转动直杆18逆向转动,转动直杆18带动限位圆柱30沿滑轨总直板24长度方向逆向滑移,滑轨总直板24通过驱动直杆21带动支护平板47沿驱动直杆21长度方向逆向滑移,直至支护平板47脱离

于载荷试验用的基坑四周的内侧壁,此时安全护网50逐渐松弛,再然后工作人员收回围网装置48。液压缸32的活塞杆逐渐缩回,直至支护平板47与驱动箱体11相互靠近的侧壁贴合,支护平板47与支护盖板36相互靠近的侧壁贴合,此时该临时支护机构便于运输。

45.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。