1.本发明涉及食品加工技术领域,具体是指一种面向牛油硬度调整的凝胶牛油制作方法。

背景技术:

2.火锅发源于四川,底料多是以辣椒与豆瓣为主要原料的动物油制成的,其中又以牛油为主,牛油底料味道鲜美,过口不忘,深受广大消费者喜爱。随着社会发展,人们在追求美味的同时还对饮食健康提出了更高的要求,牛油底料的生产制作也面临着更加严峻的考验,不仅需要掌握好各种原材料的搭配用量和比例,而且还需要满足消费者对于健康的要求。

3.在火锅底料的用料上,油的使用是决定火锅底料质量的主要因素。现在市面上的牛油随着季节性温度的变化容易导致牛油的理化性质发生改变,从而直接影响到牛油底料的制作过程,还能间接对牛油底料的保存时间、使用口感等造成影响。需要说明的是,牛油火锅底料中的牛油硬度是评价产品品质的重要指标,目前,由于牛油火锅底料在加工冷却工艺差异较大,导致市售火锅底料产品普遍存在硬度低、色泽暗淡等问题。

技术实现要素:

4.本发明目的在于提供一种面向牛油硬度调整的凝胶牛油制作方法,用于解决现有技术中的牛油受季节性温度环境变化影响,硬度发生明显变化的问题。

5.本发明通过下述技术方案实现:

6.一种面向牛油硬度调整的凝胶牛油制作方法,包括以下步骤:步骤1,预处理,将从动物牛本体上分离出的牛油原料进行破碎处理,得到颗粒度为14mm~20mm的脂块;步骤2,预熔,将步骤1中得到的脂块和预熔液投入预熔罐中,其中脂块与预熔液的份数比为1.0~1.5:3~5份,同时控制罐内温度为70℃~85℃搅拌35min~45min后得到固液混合物;步骤3,熔炼,将步骤2中得到的固液混合物引入熔炼罐中,控制罐内温度在100℃~160℃,保证熔炼罐中固液混合物的温度逐渐升高至110℃~130℃,待油脂提炼完成后对固液混合物进行过滤分离得到毛油;步骤4,精炼,将步骤3中的毛油引入到真空精炼釜中,75℃~90℃时加入反应液并持续搅拌,加热温度至105℃~130℃,同时进行搅拌30min~40min,搅拌完成后进行固液分离得到精炼牛油;步骤5,凝胶化,将步骤4中得到的精炼牛油加入到凝胶罐中,并加入凝胶剂,混合后加热至54℃~80℃,在54℃~70℃搅拌20min~25min,在71℃~80℃搅拌5min~10min,得到凝胶牛油;步骤6,冷凝固化,在步骤5搅拌完成后将凝胶牛油将分装至模具中并迅速降温至0℃以下,得到成品凝胶牛油。

7.需要说明的是,对于提高牛油火锅底料硬度的研究较少,现有技术中主要是通过加入一定量高熔点的起酥油来提高牛油火锅底料的硬度,但是过量的起酥油添加会影响到牛油火锅底料的风味。此外,关于改善牛油火锅底料硬度及色泽尚未见报道。还需要说明的是,凝胶化的途径主要包括两种,一种是借助凝胶剂所形成的结晶簇、包埋层或网络结构固

化液态油脂,其代表性的产品形态为“油凝胶”,更具体地,“油凝胶”主要分为三类:第一类为液态油脂借助凝胶剂在油相内生成颗粒状或纤维状结晶形成的凝胶;第二类为液态油脂被高分子聚合物凝胶所形成的网络束缚下形成的凝胶;第三类为被凝胶剂形成稳定的油滴经密集堆叠而形成的凝胶,另一种为借助乳化剂稳定高油相乳液,形成具有一定机械强度的“乳凝胶”。对于上述凝胶化途径,第二类油凝胶相比第一类油凝胶热稳定性较好,借助乳化剂稳定高油相乳液为油/水体系,不适合用于牛油方向。

8.还需要说明的是,现在市面上的牛油随着季节性温度的变化容易导致牛油的理化性质发生改变,从而直接影响到牛油底料的制作过程,还能间接对牛油底料的保存时间、使用口感等造成影响。需要说明的是,牛油火锅底料中的牛油硬度是评价产品品质的重要指标,目前,由于牛油火锅底料在加工冷却工艺差异较大,导致市售火锅底料产品普遍存在硬度低、色泽暗淡等问题。鉴于上述情况,申请人提出了一种面向牛油硬度调整的凝胶牛油制作方法,具体通过在精炼后加入凝胶剂,使得牛油油脂发生凝胶化,从而提高牛油的硬度,以应对受季节性温度变化所衍生出的影响。并且,基于上述方式制作的牛油还能够在一定程度上改善牛油的色泽。

9.进一步地,步骤2预熔液中草酸的占比为7.3~13.5%,步骤4中反应液为碱性液体。步骤4具体包括:步骤4-1,碱炼,将步骤2中固液混合物引入到真空精炼釜中,75℃~90℃时加入反应液并持续搅拌,待有胶粒析出后停止搅拌,静置沉淀30min~40min后排出真空精炼釜内下方水脚;步骤4-2,脱色,将步骤4-1中碱炼后的得到的原料加入除臭脱色塔内,加热温度至105℃~130℃,加入0.3~2.7%的活性白土后进行搅拌30min~40min完成脱色过程;步骤3-3,过滤,将步骤4-2中完成脱色过程得到的原料进行过滤得到精炼牛油,过滤温度为80℃~90℃,过滤孔径为4μm~6μm。通过碱液和牛油中游离脂肪酸的中和作用生成不易溶解的皂脚,最终沉降,而皂脚具有较强的吸附能力,还可以将牛油中含有的蛋白质、黏液物、色素有磷脂及带有羟基或酚基的物质带入沉降物内,并且经过后续的脱色、过滤步骤后能够的得到精炼牛油。

10.作为优选,步骤5中凝胶剂为山梨醇酐单硬脂酸酯、丙二醇单硬脂酸酯、氢化蓖麻油以及山梨醇酐单油脂酸酯中的至少一种,且凝胶剂的添加浓度为1%~3%。需要说明的是上述物质在单独使用时也能独自形成凝胶,但是其复配后分别与能够得到不同特性的凝胶。具体地,上述物质的微晶区域相连,分子链自相结合,但是并未形成新的弹性连接点,该链条并不具有弹性,但会使凝胶破裂强度有很大的增大;上述物质的混合凝胶机理表明在混合胶体系中,分子自身形成的双螺旋结构之上,凝胶网状结构更加紧密。再更为具体地,上述复配方式的结合在混合胶体系中相互作用力更加明显,具体是通过其中一种物质作为“凝胶中间体”将其余物质通过氢键相互连接,相较于单独复配使用时的氢键数目更多,所形成的混合凝胶体系硬度更高。

11.作为优选,步骤5中凝胶剂为丙二醇单硬脂酸酯、山梨醇酐单油脂酸酯、12-羟基硬脂酸的复配,比例为1:3~4.2:3.5~5.5。需要说明的是,12-羟基脂肪酸在油相中能够形成细小而长的纤维状晶体,在大部分食品体系中需要剪切或搅拌的条件下,其形成的纤维状网络容易被破坏且不可恢复,从而不能保持其凝胶能力,最终导致油脂的溢流损失。对于丙二醇单硬脂酸酯与山梨醇酐单油脂酸酯存在协同作用,具体地,山梨醇酐单油脂酸酯与丙二醇单硬脂酸酯的侧链相互作用而形成凝胶结构,凝胶能力的大小取决于其侧链的数量及

分布,具有较少的半乳糖侧链及较多的光滑区域的丙二醇单硬脂酸酯与山梨醇酐单油脂酸酯的相互作用更加强烈。再进一步地,12-羟基硬脂酸的纤维状网络结构在搅拌时被破坏,破坏后的结构将与丙二醇单硬脂酸酯、山梨醇酐单油脂酸酯形成的凝胶结构利用氢键二次结合,形成更为复杂、紧密的三维空间无序凝胶结构,从而提高牛油的硬度。

12.作为优选,步骤5中凝胶剂为γ-谷维素和β-谷甾醇的复配,比例为3:5.6~7。需要说明的是,单独使用植物甾醇或甾醇酯也不能使油脂凝胶化,γ-谷维素和β-谷甾醇在冷却过程中不能立即使植物油凝胶化,但通过机械搅拌(如剪切)可以促进凝胶的形成,且用γ-谷维素和β-谷甾醇和食用甘油三酯混合形成的油凝胶的透明度取决于γ-谷维素和β-谷甾醇的比例。

13.本发明与现有技术相比,具有如下的优点和有益效果:

14.1、本发明通过在制作牛油的过程中添加凝胶剂,使得甘油三酯分子迅速进入晶核表面,形成稳定的凝胶结构,从而提高牛油样品硬度,缩短结晶时间,以解决现有技术中的牛油受季节性温度环境变化影响,硬度发生明显变化的问题;

15.2、本发明通过将脂块进行精炼,区别于现有技术中熔油、脱酸、脱色的常规步骤能够有效去除牛油中含有的磷脂和蛋白质等杂质,显著改善了牛油品质,并且有效中和了油脂中的游离脂肪酸,还能够消除了牛油中色素及其他挥发性物质对人体的伤害;

16.3、本发明通过将脂块进行了预熔,有效地提高了牛油精炼的效率;本发明采用的凝胶剂兼具有保形性、增稠、凝胶、保健等功能。

附图说明

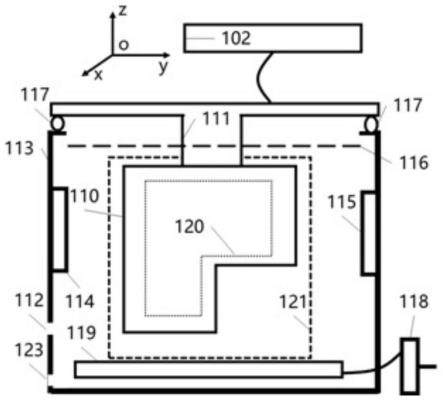

17.此处所说明的附图用来提供对本发明实施例的进一步理解,构成本技术的一部分,并不构成对本发明实施例的限定。在附图中:

18.图1为本发明的流程示意图。

具体实施方式

19.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。需要说明的是,本发明已经处于实际研发使用阶段。

20.实施例1:

21.一种面向牛油硬度调整的凝胶牛油制作方法,包括以下步骤:步骤1,预处理,将从动物牛本体上分离出的牛油原料进行破碎处理,得到颗粒度为14mm~20mm的脂块;步骤2,预熔,将步骤1中得到的脂块和预熔液投入预熔罐中,其中脂块与预熔液的份数比为1.0~1.5:3~5份,同时控制罐内温度为70℃~85℃搅拌35min~45min后得到固液混合物;步骤3,熔炼,将步骤2中得到的固液混合物引入熔炼罐中,控制罐内温度在100℃~160℃,保证熔炼罐中固液混合物的温度逐渐升高至110℃~130℃,待油脂提炼完成后对固液混合物进行过滤分离得到毛油;步骤4,精炼,将步骤3中的毛油引入到真空精炼釜中,75℃~90℃时加入反应液并持续搅拌,加热温度至105℃~130℃,同时进行搅拌30min~40min,搅拌完成后进行固液分离得到精炼牛油;步骤5,凝胶化,将步骤4中得到的精炼牛油加入到凝胶罐中,并加入凝胶剂,混合后加热至54℃~80℃,在54℃~70℃搅拌20min~25min,在71℃~

80℃搅拌5min~10min,得到凝胶牛油;步骤6,冷凝固化,在步骤5搅拌完成后将凝胶牛油将分装至模具中并迅速降温至0℃以下,得到成品凝胶牛油。步骤2预熔液中草酸的占比为7.3~13.5%,步骤3中反应液为碱性液体。步骤4具体包括:步骤4-1,碱炼,将步骤3中固液混合物引入到真空精炼釜中,75℃~90℃时加入反应液并持续搅拌,待有胶粒析出后停止搅拌,静置沉淀30min~40min后排出真空精炼釜内下方水脚;步骤4-2,脱色,将步骤4-1中碱炼后的得到的原料加入除臭脱色塔内,加热温度至105℃~130℃,加入0.3~2.7%的活性白土后进行搅拌30min~40min完成脱色过程;步骤4-3,过滤,将步骤4-2中完成脱色过程得到的原料进行过滤得到精炼牛油,过滤温度为80℃~90℃,过滤孔径为4μm~6μm。步骤5中凝胶剂为山梨醇酐单硬脂酸酯、丙二醇单硬脂酸酯、氢化蓖麻油以及山梨醇酐单油脂酸酯中的至少一种,且凝胶剂的添加浓度为1%~3%。

22.需要说明的是,对于提高牛油火锅底料硬度的研究较少,现有技术中主要是通过加入一定量高熔点的起酥油来提高牛油火锅底料的硬度,但是过量的起酥油添加会影响到牛油火锅底料的风味。此外,关于改善牛油火锅底料硬度及色泽尚未见报道。还需要说明的是,凝胶化的途径主要包括两种,一种是借助凝胶剂所形成的结晶簇、包埋层或网络结构固化液态油脂,其代表性的产品形态为“油凝胶”,更具体地,“油凝胶”主要分为三类:第一类为液态油脂借助凝胶剂在油相内生成颗粒状或纤维状结晶形成的凝胶;第二类为液态油脂被高分子聚合物凝胶所形成的网络束缚下形成的凝胶;第三类为被凝胶剂形成稳定的油滴经密集堆叠而形成的凝胶,另一种为借助乳化剂稳定高油相乳液,形成具有一定机械强度的“乳凝胶”。对于上述凝胶化途径,第二类油凝胶相比第一类油凝胶热稳定性较好,借助乳化剂稳定高油相乳液为油/水体系,不适合用于牛油方向。在本发明中,通过碱液和牛油中游离脂肪酸的中和作用生成不易溶解的皂脚,最终沉降,而皂脚具有较强的吸附能力,还可以将牛油中含有的蛋白质、黏液物、色素有磷脂及带有羟基或酚基的物质带入沉降物内,并且经过后续的脱色、过滤步骤后能够的得到精炼牛油。

23.还需要说明的是,步骤5中凝胶剂为山梨醇酐单硬脂酸酯、丙二醇单硬脂酸酯、氢化蓖麻油以及山梨醇酐单油脂酸酯中的至少一种,且凝胶剂的添加浓度为1%~3%。需要说明的是上述物质在单独使用时也能独自形成凝胶,但是其复配后分别与能够得到不同特性的凝胶。具体地,上述物质的微晶区域相连,分子链自相结合,但是并未形成新的弹性连接点,该链条并不具有弹性,但会使凝胶破裂强度有很大的增大;上述物质的混合凝胶机理表明在混合胶体系中,分子自身形成的双螺旋结构之上,凝胶网状结构更加紧密。再更为具体地,上述复配方式的结合在混合胶体系中相互作用力更加明显,具体是通过其中一种物质作为“凝胶中间体”将其余物质通过氢键相互连接,相较于单独复配使用时的氢键数目更多,所形成的混合凝胶体系硬度更高。

24.还需要说明的是,对于精炼牛油在凝胶罐中的凝胶化过程,将步骤4中得到的精炼牛油加入到凝胶罐中,并加入凝胶剂,混合后加热至60℃,在60℃搅拌20min~25min,在75℃搅拌5min~10min,得到凝胶牛油。该凝胶剂以丙二醇单硬脂酸酯、氢化蓖麻油、山梨醇酐单油脂酸酯的复配为例,比例为1:5~5.5:2.4~3.5。丙二醇单硬脂酸酯与氢化蓖麻油的协同作用源于氢化蓖麻油自缔合与丙二醇单硬脂酸酯/氢化蓖麻油/山梨醇酐单油脂酸酯相互作用之间的“竞争态势”,山梨醇酐单油脂酸酯中的半乳糖和丙二醇单硬脂酸酯中的半乳糖甘露聚糖可以连接在一起形成一个更强大、更有弹性的凝胶。且丙二醇单硬脂酸酯的加

入改变了山梨醇酐单油脂酸酯凝胶的结构特征,丙二醇单硬脂酸酯的半乳糖甘露聚糖链的“平滑区域”被认为与山梨醇酐单油脂酸酯螺旋部分相互作用。综上所述,丙二醇单硬脂酸酯、氢化蓖麻油、山梨醇酐单油脂酸酯的复配凝胶化过程中存在较为复杂的机理,但其经过实际生产测试后能够得到硬度较高的凝胶化牛油。

25.实施例2:

26.本实施例仅记述区别于实施例1的部分,具体为:步骤5中凝胶剂为丙二醇单硬脂酸酯、山梨醇酐单油脂酸酯、12-羟基硬脂酸的复配,比例为1:3~4.2:3.5~5.5。需要说明的是,对于精炼牛油在凝胶罐中的凝胶化过程,将步骤3中得到的精炼牛油加入到凝胶罐中,并加入凝胶剂,混合后加热至70℃,在65℃搅拌20min~25min,在75℃搅拌5min~10min,得到凝胶牛油。还需要说明的是,12-羟基脂肪酸在油相中能够形成细小而长的纤维状晶体,在大部分食品体系中需要剪切或搅拌的条件下,其形成的纤维状网络容易被破坏且不可恢复,从而不能保持其凝胶能力,最终导致油脂的溢流损失。对于丙二醇单硬脂酸酯与山梨醇酐单油脂酸酯存在协同作用,具体地,山梨醇酐单油脂酸酯与丙二醇单硬脂酸酯的侧链相互作用而形成凝胶结构,凝胶能力的大小取决于其侧链的数量及分布,具有较少的半乳糖侧链及较多的光滑区域的丙二醇单硬脂酸酯与山梨醇酐单油脂酸酯的相互作用更加强烈。再进一步地,12-羟基硬脂酸的纤维状网络结构在搅拌时被破坏,破坏后的结构将与丙二醇单硬脂酸酯、山梨醇酐单油脂酸酯形成的凝胶结构利用氢键二次结合,形成更为复杂、紧密的三维空间无序凝胶结构,从而提高牛油的硬度。

27.实施例3:

28.本实施例仅记述区别于实施例2的部分,具体为:步骤5中凝胶剂为γ-谷维素和β-谷甾醇的复配,比例为3:5.6~7,对于精炼牛油在凝胶罐中的凝胶化过程,将步骤3中得到的精炼牛油加入到凝胶罐中,并加入凝胶剂,混合后加热至75℃,在65℃搅拌20min~25min,在80℃搅拌5min~10min,得到凝胶牛油。区别于上述凝胶剂的制备过程,γ-谷维素和β-谷甾醇的复配需要进行以下制备过程:称量质量比为3:6的γ-谷维素和β-谷甾醇的复配,以5%的总质量分数添加到葵花籽油中,90℃加热搅拌至溶解制备油相,随后冷却至常温备用,将总质量为20.0g的油水两相混合,油相质量分数为8.5%,向混合液中添加质量分数为1.0%的乳化剂,并在80℃~90℃温度下混合搅拌1min,之后放置冷却过夜后得到凝胶剂。

29.实施例4:

30.本实施例仅记述区别于实施例2的部分,具体为:乙基纤维素,是目前纤维素类中唯一可以直接溶解到油相中的聚合物凝胶剂,制药中常用于制备药物包衣,也可安全用于食品。2011年,乙基纤维素被发现能够有效地用于油脂凝胶化,并成功在菜籽油、大豆油等中添加ec制成油凝胶,ec在油脂中可以通过氢键和大分子缠结作用固定原油或植物油等疏水性液体成分呈现类似于固体流变学特性的基本属性。ec凝胶制备过程中的条件和使用溶剂的类型,对凝胶物理性质有显著影响,使用ec制备油凝胶需要将油料和ec在140℃以上进行加热、混合,然后在室温下冷却。由于制备ec油凝胶过程涉及高温并暴露在空气中,因此存在油脂氧化的风险,从而对油凝胶品质产生不利的影响。

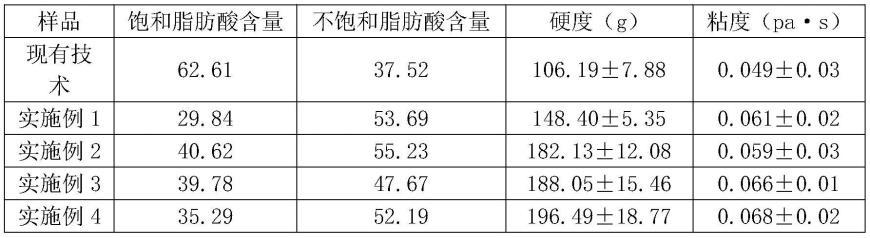

31.基于上述实施例,申请人进行了实验对比,得到以下表1内的数据:

[0032][0033]

上表中数据均为平均值

±

标准偏差。

[0034]

牛油中的饱和式脂肪酸含量是牛油硬度的重要影响因素之一,且饱和式脂肪酸的含量可以改善其硬度和口感,但是其是导致血胆固醇、三酰甘油、低密度脂蛋白胆固醇(ldl-c)升高的主要原因,继发引起动脉管腔狭窄,形成动脉粥样硬化,增加患冠心病的风险。因此,对于新一代的牛油应该从口感、品质、与健康等方面兼顾考虑。根据上表的数据可以明确看出,相较于现有技术中的牛油产品,通过本发明方法制作的凝胶牛油在硬度方面得到了较大提升,且这种硬度提升并没有以饱和式脂肪酸的提升为代价,减少了对消费者身体的损害,避免了凝胶牛油在生产及运输过程中受季节性温度变化的不利影响,保证了凝胶牛油的健康及纯度,同时也间接保证了凝胶牛油的口感。

[0035]

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。