1.本发明涉及压铸模具热疲劳检测技术领域,尤其涉及一种增材制造随形冷却水路压铸模具热疲劳寿命、性能检测装置及其方法。

背景技术:

2.压铸又称压力铸造,是指将熔融合金在高压、高速条件下填充模具型腔,并在高压下冷却成型的铸造方法,是铸造工艺中应用最广、发展速度最快的金属热加工成形工艺方法,其特点是在极短的时间内使金属液在高速高压的情况下压入模具型腔。基于上述成型特点,压铸模型腔表面在高温金属液的冲蚀下会产生很大的温度梯度,进而导致型腔表面应力大于模具材料的疲劳强度极限,最终产生裂纹,导致压铸模热疲劳失效。因此,铝合金压铸模具热疲劳失效占总失效的 70%左右。

3.传统压铸模具中的油道和水道均为直线管道,且冷却水路距离模具表面远,难以根据产品外形进行温度控制,尤其是对于复杂外形的铝合金零部件,凝固过程中往往会出现热节,进而引发铝合金制件表面烧伤、缩孔和开裂等问题。金属增材制造技术实现压铸模具的随形冷却,随形冷却水路压铸模具镶件可以实现模具镶件温度的均匀分布,消除模具热量集中部位,从而解决铝合金制件表面烧伤、缩孔和开裂等问题,大幅降低了产品不良率。增材制造的随形冷却压铸模具的失效模式主要是热疲劳失效,但是现有技术方案,尚无针对增材制造随形冷却水路压铸模具热疲劳寿命、性能的检测方法及装置,预测增材制随形冷却水路压铸模具的使用寿命。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的问题,而提出的一种增材制造随形冷却水路压铸模具热疲劳寿命、性能检测装置及其方法。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种增材制造随形冷却水路压铸模具热疲劳寿命、性能检测试样、方法及其装置,增材制造随形冷却模具试样中水路半径r1在 1mm-4mm之间或横截面积a在0.785mm

2-50mm2,水路到表面的距离h5 在2mm-20mm之间,增材制造随形冷却模具试样长度为h1,h1在 50-200mm之间,试样开口处有螺纹。

7.一种增材制造随形冷却水路压铸模具热疲劳寿命、性能检测方法,包括以下步骤:

8.(1)获得a-n曲线:

9.(2)用图解微分法计算a-n曲线上各点的da/dn值;

10.(3)求解δk,获得热疲劳裂纹扩展速率曲线;

[0011][0012]

f(δk)=c(δk-k0)m[0013]

[0014]

(4)根据水路到模具表面的距离h5,预估模具的使用寿命n;

[0015][0016]

其中a是裂纹的长度,k0是裂纹启动的门槛值,a0是初始状态的裂纹长度,ac是水路到表面的距离h5,y为形状因子;σ为无裂纹的应力。

[0017]

一种增材制造随形冷却水路压铸模具热疲劳寿命、性能检测试样及其装置,包括炉膛和增材制造随形冷却压铸模具试样,所述炉膛的下方设置有冷却桶,所述炉膛的上表面固定连接有滑轨,滑轨上滑动连接有导杆,所述导杆得到下端贯穿炉膛上壁并延伸至炉膛内部,所述导杆的下端连接有试样盘,试样盘上连接有螺栓,所述增材制造随形冷却压铸模具试样通过螺栓与试样盘连接,所述炉膛的底面开设有开口。增材制造随形冷却模具试样长度为h1、螺栓长度为h2、炉膛尺寸长*宽*高为l1*l2*h,h》2*(h1 h2)、冷却桶距炉膛下方h3、冷却桶中装有冷却液的温度为t3。

[0018]

一种增材制造随形冷却水路压铸模具热疲劳寿命、性能检测试样、方法及其装置,获取a-n曲线的方法如下,设定炉膛温度为t1,增材制造随形冷却模具试样表面温度的t2,t1》t2 50,增材制造随形冷却模具试样表面升温至t2时,导杆下降h h3,增材制造随形冷却模具试样在冷却液中冷却至t3,增材随形冷却模具试样再从冷却液中上升h h3,完成一次循环,增材随形冷却模具试样测试循环n 次后,增材随形冷却模具试样从试样盘取出,测试试样裂纹长度a,用试压泵测试随形冷却模具试样是否漏水,漏水则结束测试,不漏水则再进行n次循环,直至增材随形冷却模具试样漏水为止;

[0019]

一种增材制造随形冷却水路压铸模具热疲劳寿命、性能检测试样、方法及其装置,增材制造随形冷却模具试样在炉膛内由t3温度升温至t2温度时间确定方法为:增材制造随形冷却模具试样在冷却液中冷却至t3,增材制造随形冷却模具试样再从冷却液中上升h h3,保温s秒后,试样下降h的距离,用测温枪测试增材制造随形冷却模具试样表面温度t,然后再下降h3,增材随形冷却模具试样在冷却液中冷却至t3,当t大于t2时,缩短保温时间5秒,当t小于t2时,延长保温时间5秒,往复循环这个过程,直至增材制造随形冷却模具试样表面温度达到t2;

[0020]

优选地,增材制造随形冷却模具热疲劳试样水路的截面形状为圆形、椭圆、三角形、四边形。

[0021]

优选地,增材制造随形冷却模具试样中水路半径r1在1mm-4mm 之间或横截面积a在0.785mm

2-50mm2,水路到表面的距离h5在 2mm-20mm之间。

[0022]

优选地,t2大于500℃,t3在25℃-200℃之间。

[0023]

优选地,试样盘的材料为310、304l、316l等不锈钢材料,试样盘为圆形(半径为r*h6)、长方形(l3*l4*h6),厚度h6大于3mm。

[0024]

优选地,炉膛下方开口尺寸为l5*l6,l5、l6大于l3、l4和r。

[0025]

优选地,冷却液为去离子水或者脱模剂。

[0026]

优选地,试压泵施加压力为6-12mpa,保压时间为10-90min。

[0027]

与现有技术相比,本发明的有益效果是:

[0028]

1、本发明所要解决的技术问题是克服现有技术的不足,提供一种增材制造随形冷却压铸模具热疲劳寿命预测、热疲劳性能的方法及装置,解决增材制造随形冷却压铸模具

热疲劳性能的测试,建立增材制造随形冷却压铸模具热疲劳裂纹扩展规律,预测材制造随形冷却压铸模具的实际使用寿命。

[0029]

2、本发明所涉及的增材制造随形冷却压铸模具热疲劳性能的方法及装置,缩短了测试时间,快速的实现增材制造随形冷却压铸模具热疲劳性能的测试,指导增材制造压铸模具的材料选择以及水路优化设计,实现增材制造随形冷却压铸模具使用寿命的准确预估。

附图说明

[0030]

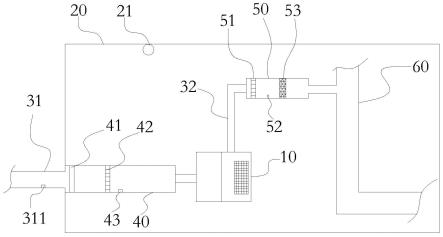

图1为本发明加热示意图;

[0031]

图2为本发明冷却示意图;

[0032]

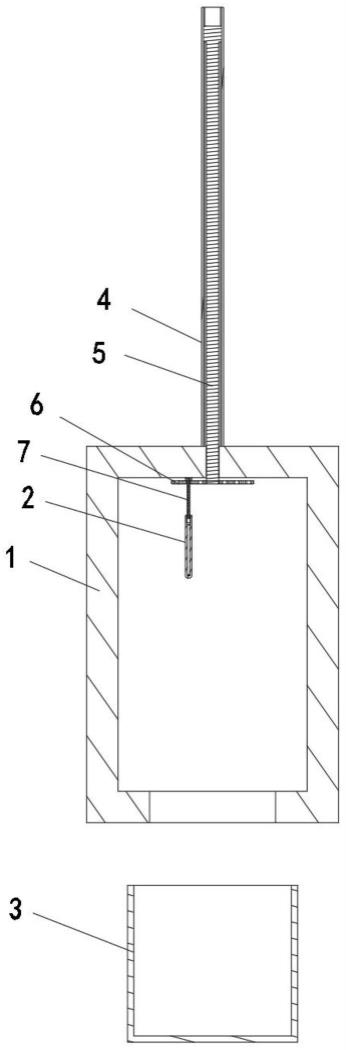

图3为本发明中增材制造随形冷却模具试样结构图;

[0033]

图4为本发明裂纹扩展速率图。

[0034]

图中:1炉膛、2增材制造随形冷却模具试样、3冷却桶、4导杆、 5滑轨、6试样盘、7螺栓。

具体实施方式

[0035]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

[0036]

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0037]

参照图1-4,一种增材制造随形冷却水路压铸模具热疲劳寿命、性能检测试样、方法及其装置,增材制造随形冷却模具试样2中水路半径r1在1mm-4mm之间或横截面积a在0.785mm

2-50mm2,水路到表面的距离h5在2mm-20mm之间,增材制造随形冷却模具试样2长度为 h1,h1在50-200mm之间,试样开口处有螺纹。

[0038]

一种增材制造随形冷却水路压铸模具热疲劳寿命、性能检测方法,包括以下步骤:

[0039]

(1)获得a-n曲线:

[0040]

(2)用图解微分法计算a-n曲线上各点的da/dn值;

[0041]

(3)求解δk,获得热疲劳裂纹扩展速率曲线;

[0042][0043]

f(δk)=c(δk-k0)m[0044][0045]

(4)根据水路到模具表面的距离h5,预估模具的使用寿命n;

[0046][0047]

其中a是裂纹的长度,k0是裂纹启动的门槛值,a0是初始状态的裂纹长度,ac是水路到表面的距离h5,y为形状因子;σ为无裂纹的应力。

[0048]

一种增材制造随形冷却水路压铸模具热疲劳寿命、性能检测试样及其装置,包括炉膛1和增材制造随形冷却压铸模具试样2,所述炉膛1的下方设置有冷却桶3,所述炉膛1的上表面固定连接有滑轨5,滑轨5上滑动连接有导杆4,所述导杆4得到下端贯穿炉膛1上壁并延伸至炉膛1内部,所述导杆4的下端连接有试样盘6,试样盘6上连接有螺栓7,所述增材制造随形冷却压铸模具试样2通过螺栓7与试样盘6连接,所述炉膛1的底面开设有开口。增材制造随形冷却模具试样2长度为h1、螺栓7长度为h2、炉膛1尺寸长*宽*高为l1*l2*h, h》2*(h1 h2)、冷却桶3距炉膛1下方h3、冷却桶3中装有冷却液的温度为t3。

[0049]

一种增材制造随形冷却水路压铸模具热疲劳寿命、性能检测试样、方法及其装置,获取a-n曲线的方法如下,设定炉膛温度为t1,增材制造随形冷却模具试样2表面温度的t2,t1》t2 50,增材制造随形冷却模具试样2表面升温至t2时,导杆4下降h h3,增材制造随形冷却模具试样2在冷却液中冷却至t3,增材随形冷却模具试样2 再从冷却液中上升h h3,完成一次循环,增材随形冷却模具试样2 测试循环n次后,增材随形冷却模具试样2从试样盘6取出,测试试样裂纹长度a,用试压泵测试随形冷却模具试样是否漏水,漏水则结束测试,不漏水则再进行n次循环,直至增材随形冷却模具试样2漏水为止;

[0050]

一种增材制造随形冷却水路压铸模具热疲劳寿命、性能检测试样、方法及其装置,增材制造随形冷却模具试样2在炉膛1内由t3 温度升温至t2温度时间确定方法为:增材制造随形冷却模具试样2 在冷却液中冷却至t3,增材制造随形冷却模具试样2再从冷却液中上升h h3,保温s秒后,试样下降h的距离,用测温枪测试增材制造随形冷却模具试样2表面温度t,然后再下降h3,增材随形冷却模具试样2在冷却液中冷却至t3,当t大于t2时,缩短保温时间5秒,当t小于t2时,延长保温时间5秒,往复循环这个过程,直至增材制造随形冷却模具试样2表面温度达到t2;

[0051]

进一步的,增材制造随形冷却模具热疲劳试样水路的截面形状为圆形、椭圆、三角形、四边形。

[0052]

进一步的,增材制造随形冷却模具试样中水路半径r1在1mm-4mm 之间或横截面积a在0.785mm

2-50mm2,水路到表面的距离h5在 2mm-20mm之间。

[0053]

进一步的,t2大于500℃,t3在25℃-200℃之间。

[0054]

进一步的,试样盘的材料为310、304l、316l等不锈钢材料,试样盘为圆形(半径为r*h6)、长方形(l3*l4*h6),厚度h6大于3mm。

[0055]

进一步的,炉膛下方开口尺寸为l5*l6,l5、l6大于l3、l4和 r。

[0056]

进一步的,冷却液为去离子水或者脱模剂。

[0057]

进一步的,试压泵施加压力为6-12mpa,保压时间为10-90min。

[0058]

以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。