1.本发明涉及铁基超导技术领域,尤其涉及一种铁砷化合物和铁基超导体的制备方法。

背景技术:

2.作为继铜基超导体之后的第二大高温超导体,铁基超导体出现对于高温超导材料的发展有着重要的意义和价值。由于铁基超导体具有的较高超导转变温度、较高上临界磁场(hca》100t)、较高临界电流密度(j》106a/cm2)等特性,人们开始关注其在实际应用中的可能,尤其是在超导线材领域有很好的应用前景。由于超导的无限载流能力,使超导线材的载流能力是一般导线的近百倍,又因为其完全的抗磁性,能够大大降低其输送电能过程中的能量损耗,从而提高输电效率。

3.2008年2月,日本东京工业大学hideo hosono教授研究首次发现了氟掺杂的铁基高温超导材料laofeas,其超导临界温度为26k,这一发现轰动了整个凝聚态物理界。不久,中科大微尺度国家实验室的陈仙辉教授实验室在smfeaso

1-xfx

上首次获得临界温度超过40k的铁砷基超导体,超导临界转变温度达到了43k,随后中科院王楠林课题组也发现cefeaso

1-xfx

材料存在41k的转变温度。

4.关于铁基超导材料制备一般先合成前驱体lnas(ln=la,pr,fe等):将高纯的la、pr以及fe粉分别与高纯的as粉混合均匀,成型并在抽过真空的石英管内烧结制备;然后在于refeaso所需要的其他元素按化学式所需摩尔数进行混合,再在密封的石英管内烧结成铁基超导体材料。因此制备铁基超导体材料过程中,前驱体的制备至关重要。

5.铁砷化合物的合成通常是采用高温高压下的固相反应。日本国家先进工业科学和技术研究所的nao takeshita采用压力大约2gpa和温度1200k下的高压法(hp)合成的高质量的feas、feas2和fe2as多晶样品,制备得到的铁砷化合物非常致密和均匀。但是,该方法对于压力、温度要求过高,相应的成本也较高。

6.鉴于此,有必要提供一种铁砷化合物和铁基超导体的制备方法,以解决或至少缓解上述的技术缺陷,从而以较低的成本获得高纯度的铁砷化合物和铁基超导体。

技术实现要素:

7.本发明的目的在于提供一种铁砷化合物和铁基超导体的制备方法,旨在解决现有技术中制备成本高和纯度低的技术问题。

8.为实现上述目的,本发明提供了一种铁砷化合物的制备方法,包括步骤:

9.s1,将铁粉和砷粉按1-2:1-2的摩尔比在惰性气氛的保护下混合,得混合粉体;

10.其中,所述铁粉和所述砷粉的纯度均≥98%;

11.s2,将所述混合粉体在惰性气氛的保护下进行压制处理,得成型后的混合粉体;

12.s3,对所述成型后的混合粉体进行煅烧处理,得铁砷块体;

13.其中,所述煅烧处理的煅烧温度为600-1000℃,所述煅烧处理的升温速率为5-20

℃,所述煅烧处理的煅烧时长为4-6h,所述煅烧处理在负压的条件下进行;

14.s4,对所述铁砷块体进行研磨处理,得铁砷粉体;然后对所述铁砷粉体依次进行一次酸洗处理和二次酸洗处理,得所述铁砷化合物,所述铁砷化合物包括feas、feas2和fe2as中的一种或几种;

15.其中,所述一次酸洗处理采用的酸溶液浓度为0.5-2mol/l;所述二次酸洗处理采用的酸溶液浓度为0.5-1mol/l。

16.进一步地,在所述步骤s1中,所述铁粉和所述砷粉的混合时长为24-32h。

17.进一步地,所述步骤s1和所述步骤s2中的惰性气氛包括氮气和/或氩气。

18.进一步地,所述压制处理采用的压制压力为20-30mpa。

19.进一步地,在所述步骤s3中,所述负压的真空度不高于10-3

pa。

20.进一步地,所述一次酸洗处理采用的酸溶液为盐酸溶液,所述二次酸洗处理采用的酸溶液为硝酸溶液;

21.所述一次酸洗处理和所述二次酸洗处理的过程中,所述铁砷粉体与酸溶液的固液比为1g:10-20ml;

22.所述一次酸洗处理和所述二次酸洗处理采用的酸洗时长为18-24h。

23.进一步地,当所述制备方法符合第一预设条件中的其中一种时,所述铁砷化合物包括feas;

24.当所述制备方法完全符合所述第一预设条件时,所述铁砷化合物为feas;

25.其中,所述第一预设条件包括以下条件中的一种或多种:

26.所述铁粉和所述砷粉的摩尔比为1:1;

27.所述煅烧处理的煅烧温度为800-900℃,所述煅烧处理的升温速率为5-20℃;

28.所述一次酸洗处理采用的酸洗浓度为1-2mol/l,所述二次酸洗处理采用的酸洗浓度为0.5-1mol/l。

29.进一步地,当所述制备方法符合第二预设条件中的其中一种时,所述铁砷化合物包括feas2;

30.当所述制备方法完全符合所述第二预设条件时,所述铁砷化合物为feas2;

31.其中,所述第二预设条件包括以下条件中的一种或多种:

32.所述铁粉和所述砷粉的摩尔比为1:2;

33.所述煅烧处理的煅烧温度为600-800℃,所述煅烧处理的升温速率为15-20℃;

34.所述一次酸洗处理采用的酸洗浓度为0.5-1mol/l,所述二次酸洗处理采用的酸洗浓度为0.5-0.8mol/l。

35.进一步地,当所述制备方法符合第三预设条件中的其中一种时,所述铁砷化合物包括fe2as;

36.当所述制备方法完全符合所述第三预设条件时,所述铁砷化合物为fe2as;

37.其中,所述第三预设条件包括以下条件中的一种或多种:

38.所述铁粉和所述砷粉的摩尔比为2:1;

39.所述煅烧处理的煅烧温度为900-1000℃,所述煅烧处理的升温速率为5-20℃;

40.所述一次酸洗处理采用的酸洗浓度为1-2mol/l,所述二次酸洗处理采用的酸洗浓度为0.5-1mol/l。

41.本发明还提供一种铁基超导体的制备方法,采用如上述任意一项所述的高纯度铁砷化合物的制备方法制备铁砷化合物,然后以所述铁砷化合物作为前驱体制备铁基超导体。

42.与现有技术相比,本发明至少具有以下优点:

43.本发明可以通过较低的成本获得高纯度的铁砷化合物,本发明在600-1000℃的温度下就可以获得高纯度、无杂相、高结晶度feas、feas2和fe2as粉体,且可以不需要依赖高压的环境。另外,本发明进行压制处理、特定的升温速率和两次特定浓度的酸洗,可以在600-1000℃的煅烧条件下进一步保证feas、feas2和fe2as的纯度。

44.本发明制备出的铁砷化合物一方面可作为铁基超导体前驱体,提高其纯净度;另一方面,本发明制备出的铁砷化合物较为纯净,因此,也可对其进行系统的更深层次物理性质的研究。具体地,本发明的制备方法制备的三种铁砷化合物,均为黑褐色外观,纯度高,无杂相生成,结晶度良好。

附图说明

45.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

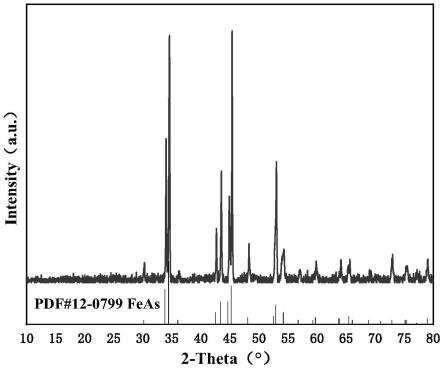

46.图1为本发明实施例1中获得的纯净feas粉体的xrd图;

47.图2为本发明实施例2中获得的纯净feas2粉体的xrd图;

48.图3为本发明实施例3中获得的纯净fe2as粉体的xrd图;

49.图4为本发明对比例1中获得的含feas粉体的xrd图;

50.图5为本发明对比例2中获得的含feas2粉体的xrd图。

51.本发明目的的实现、功能特点及优点将结合实施方式,参照附图做进一步说明。

具体实施方式

52.下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本发明的一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

53.并且,本发明各个实施方式之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

54.当实施例给出数值范围时,应理解,除非本发明另有说明,每个数值范围的两个端点以及两个端点之间任何一个数值均可选用。除非另外定义,本发明中使用的所有技术和科学术语与本技术领域的技术人员对现有技术的掌握及本发明的记载,还可以使用与本发明实施例中所述的方法、设备、材料相似或等同的现有技术的任何方法、设备和材料来实现本发明。

55.本发明提供了一种高纯度铁砷化合物的制备方法,包括步骤:

56.s1,将铁粉和砷粉按1-2:1-2的摩尔比在惰性气氛的保护下混合,得混合粉体。

57.其中,所述铁粉和所述砷粉的纯度均≥98%;所述铁粉和所述砷粉的摩尔比具体可以为1:1、1:2和2:1;所述铁粉和所述砷粉的混合可以在容量瓶中进行;所述铁粉和所述砷粉的混合时长为24-32h。

58.s2,将所述混合粉体在惰性气氛的保护下进行压制处理,得成型后的混合粉体,成型后的混合粉体通常为压实成块状的粉体。

59.其中,所述步骤s1和所述步骤s2中所用的惰性气氛可以为氮气和/或氩气。

60.所述压制处理采用的压制压力为20-30mpa,压制时长最好不小于20min。需了解的是,只有在特定的压制压力下,才能保证后续煅烧处理过程中的发生的固相反应。当压制压力过低时,会造成块体不成型,不利于后续的热处理(煅烧处理)。

61.s3,对所述成型后的混合粉体进行煅烧处理,得铁砷块体。

62.其中,所述煅烧处理的煅烧温度为600-1000℃,所述煅烧处理的升温速率为5-20℃,所述煅烧处理的煅烧时长为4-6h。

63.所述煅烧处理在负压的条件下进行;优选地,所述负压的真空度不高于10-3

pa,一般为可以为10-3

pa。负压条件的形成过程可以为:将成型后的混合粉体封装至石英管中,并进行真空封管,从而使成型后的混合粉体可以在特定的真空度下进行煅烧。

64.s4,对所述铁砷块体进行研磨处理,得铁砷粉体;然后对所述铁砷粉体依次进行一次酸洗处理和二次酸洗处理,得高纯度、无杂相、高结晶度的铁砷化合物粉体,所述铁砷化合物包括feas、feas2和fe2as中的一种或几种。由此,在上述实施方式的方案下,本发明可以获得纯净的feas、feas2和fe2as,还能降低成本,并快速获得目标产物。

65.其中,在完成所述煅烧处理后,先将煅烧后所得产物随炉冷却至室温,然后才能进行所述研磨处理。

66.所述一次酸洗处理采用的酸溶液浓度为0.5-2mol/l;在所述一次酸洗处理后,需要对铁砷粉体进行抽滤和烘干。

67.所述二次酸洗处理采用的酸溶液浓度为0.5-1mol/l;在所述二次酸洗处理后,需要对铁砷粉体进行水洗和烘干。

68.所述一次酸洗处理采用的酸溶液可以为盐酸溶液,所述二次酸洗处理采用的酸溶液可以为硝酸溶液;所述一次酸洗处理和所述二次酸洗处理的过程中,所述铁砷粉体与酸溶液的固液比可以为1g:10-20ml;所述一次酸洗处理和所述二次酸洗处理的酸洗时长可以为18-24h。

69.需了解的是,上述实施方式中,进行长时间的混合、特定压力下的压片(压制成型)等操作均可以确保固相反应的进行,同时也为降温降压提供了基础。另外,经两次酸洗,可以在保证化合物完整度的情况下,洗掉可能存在的杂相。因此,上述实施方式中各步骤之间的协同可以获得高纯度的、高结晶度的铁砷化合物粉体。

70.另外,需要说明的是:

71.1、作为对feas制备的说明

72.当所述制备方法符合第一预设条件中的其中一种时,所述铁砷化合物包括feas;

73.当所述制备方法完全符合所述第一预设条件时,所述铁砷化合物为纯净的feas,其fe:as的原子比可达到1.009:1。需明确的是,此处的feas是指feas的纯度极高,所含的其

它物质极少,且fe:as的原子比接近1:1。

74.其中,所述第一预设条件包括以下条件中的一种或多种:

75.所述铁粉和所述砷粉的摩尔比为1:1;

76.所述煅烧处理的煅烧温度为800-900℃,所述煅烧处理的升温速率为5-20℃;

77.所述一次酸洗处理采用的酸洗浓度为1-2mol/l,所述二次酸洗处理采用的酸洗浓度为0.5-1mol/l。

78.2、作为对feas2制备的说明

79.当所述制备方法符合第二预设条件中的其中一种时,所述铁砷化合物包括feas2;

80.当所述制备方法完全符合所述第二预设条件时,所述铁砷化合物为纯净的feas2,其fe:as的原子比可达到1:1.981。需明确的是,此处的feas2是指feas2的纯度极高,所含的其它物质极少,且fe:as的原子比接近1:2。

81.其中,所述第二预设条件包括以下条件中的一种或多种:

82.所述铁粉和所述砷粉的摩尔比为1:2;

83.所述煅烧处理的煅烧温度为600-800℃,所述煅烧处理的升温速率为15-20℃;

84.所述一次酸洗处理采用的酸洗浓度为0.5-1mol/l,所述二次酸洗处理采用的酸洗浓度为0.5-0.8mol/l。

85.3、作为对fe2as制备的说明

86.当所述制备方法符合第三预设条件中的其中一种时,所述铁砷化合物包括fe2as;

87.当所述制备方法完全符合所述第三预设条件时,所述铁砷化合物为纯净的fe2as,其fe:as的原子比可达到1.85:1。需明确的是,此处的fe2as是指fe2as的纯度极高,所含的其它物质极少,且fe:as的原子比接近2:1。

88.其中,所述第三预设条件包括以下条件中的一种或多种:

89.所述铁粉和所述砷粉的摩尔比为2:1;

90.所述煅烧处理的煅烧温度为900-1000℃,所述煅烧处理的升温速率为5-20℃;

91.所述一次酸洗处理采用的酸洗浓度为1-2mol/l,所述二次酸洗处理采用的酸洗浓度为0.5-1mol/l。

92.基于所述铁砷化合物,本发明还提供了一种铁基超导体的制备方法,采用如上述任意一项所述的高纯度铁砷化合物的制备方法制备铁砷化合物,然后以所述铁砷化合物作为前驱体制备铁基超导体。

93.以bafecoas为例,通过所述铁砷化合物制备铁基超导体的过程可以为:将纯净的feas化合物与bafecoas所需要的其他元素按化学所需摩尔数充分研磨混合,再在密封的石英管内烧结成铁基超导体材料bafecoas。

94.实施例1:

95.1、采用纯度均为98%的铁粉和砷粉,在氩气气氛保护的手套箱内按摩尔比1:1配好后放入到容量瓶内,然后在氩气的保护下翻转振荡24h,以获得混合均匀的混合粉体;

96.2、在氩气气氛保护的手套箱内,将步骤1中的混合粉体装入模具中,然后将模具放入大号样品袋中密封;将样品袋从手套箱中取出,然后将套有样品袋的且装有混合粉体的模具在20mpa下压制并保压20分钟;将混合粉体压制成型后,在氩气气氛保护的手套箱内将其封装至石英管内,并抽真空至真空度为10-3

pa大气压,高温火枪将石英管封管;真空封管

后,将其在氩气保护气氛流通下的管式炉内进行热处理,具体以10℃/min的升温速率加热到800℃后保温4h;热处理完成后,得铁砷块体,将其随炉冷却到室温;

97.3、将步骤2中得到的铁砷块体研磨成粉末,然后以1g:20ml的固液比进行两道酸洗,先在1mol/l的盐酸内进行18h振荡酸洗,抽滤后60℃烘干12h,再在1mol/l的硝酸内进行18h振荡酸洗,水洗后60℃烘干12h,即能得到黑褐色外观、纯度高、无杂相、结晶度高的纯净feas粉体。

98.如图1所示,样品(纯净feas粉体)中的xrd图中无杂相的衍射峰,峰强及峰位与feas的标准pdf卡片匹配,峰型尖锐,五宽化,结晶度良好。

99.实施例2:

100.1、采用纯度均为98%的铁粉和砷粉,在氩气气氛保护的手套箱内按摩尔比1:2配好放入到容量瓶内,然后在氩气的保护下翻转振荡24h,以获得混合均匀的混合粉体;

101.2、在氩气气氛保护的手套箱内,将步骤1中的混合粉体装入模具中,然后将模具放入大号样品袋中密封,将样品袋从手套箱中取出,然后将套有样品袋的且装有混合粉体的模具在30mpa下压制并保压20分钟;将混合粉体压制成型后,在氩气气氛保护的手套箱内将其封装至石英管内,并抽真空至真空度为10-3

pa大气压,高温火枪将石英管封管;真空封管后,将其在氩气保护气氛流通下的管式炉内进行热处理,具体以20℃/min的升温速率加热到600℃后保温6h;热处理完成后,得铁砷块体,将其随炉冷却到室温;

102.3、将步骤2中得到的铁砷块体研磨成粉末,然后以1g:20ml的固液比进行两道酸洗,先在1mol/l的盐酸内进行18h振荡酸洗,抽滤后60℃烘干12h,再在0.8mol/l的硝酸内进行18h振荡酸洗,水洗后60℃烘干12h,即能得到黑褐色外观、高纯度、无杂相、高结晶度的纯净feas2粉体。

103.如图2所示,样品(纯净feas2粉体)中的xrd图中无杂相的衍射峰,峰强及峰位与feas2的标准pdf卡片匹配,峰型尖锐,五宽化,结晶度良好。

104.实施例3:

105.1、采用纯度均为98%的铁粉和砷粉,在氩气气氛保护的手套箱内按摩尔比2:1配好放入到容量瓶内,然后在氩气的保护下翻转振荡24h,以获得混合均匀的混合粉体;

106.2、在氩气气氛保护的手套箱内,将步骤1中的混合粉体装入模具中,然后将模具放入大号样品袋中密封,将样品袋从手套箱中取出,然后将套有样品袋的且装有混合粉体的模具在20mpa下压制成型并保压20分钟;将混合粉体压制成型后,在氩气气氛保护的手套箱内将其封装至石英管内,并抽真空至真空度为10-3

pa大气压,高温火枪将石英管封管;真空封管后,将其在氩气保护气氛流通下的管式炉内进行热处理,具体以10℃/min的升温速率加热到900℃后保温4h;热处理完成后,得铁砷块体,将其随炉冷却到室温;

107.3、将步骤2中得到的铁砷块体研磨成粉末,然后以1g:20ml的固液比进行两道酸洗,先在2mol/l的盐酸内进行18h振荡酸洗,抽滤后60℃烘干12h,再在1mol/l的硝酸内进行18h振荡酸洗,水洗后60℃烘干12h,即能得到黑褐色外观、高纯度、无杂相、高结晶度的纯净fe2as粉体。

108.如图3所示,样品(纯净fe2as粉体)中的xrd图中无杂相的衍射峰,峰强及峰位与fe2as的标准pdf卡片匹配,峰型尖锐,五宽化,结晶度良好。

109.实施例4

110.对实施例1-3中获得的纯净铁砷化合物通过化学滴定法测定元素含量:

[0111][0112]

对比例1:

[0113]

1、采用纯度均为98%的铁粉和砷粉,在氩气气氛保护的手套箱内按摩尔比1:1配好放入到容量瓶内,然后在氩气的保护下翻转振荡24h,以获得混合均匀的混合粉体;

[0114]

2、在氩气气氛保护的手套箱内,将步骤1中的混合粉体装入模具中,然后将模具放入大号样品袋中密封,将样品袋从手套箱中取出,然后将套有样品袋的且装有混合粉体的模具在20mpa下压制成型并保压20分钟;将混合粉体压制成型后,在氩气气氛保护的手套箱内将其封装至石英管内,并抽真空至真空度为10-3

pa大气压,高温火枪将石英管封管;真空封管后,将其在氩气保护气氛流通下的管式炉内进行热处理,具体以10℃/min的升温速率加热到950℃后保温4h;热处理完成后,得铁砷块体,将其随炉冷却到室温;

[0115]

3、将步骤2中得到的铁砷块体研磨成粉末,然后以1g:20ml固液比进行两道酸洗,先在1mol/l的盐酸内进行18h振荡酸洗,抽滤后60℃烘干12h,再在1mol/l的硝酸内进行18h振荡酸洗,水洗后60℃烘干12h,即得含feas的粉体。

[0116]

样品如图4所示,样品(含feas的粉体)中的xrd图中除了feas外,还出现了fe2as,这是由于温度过高达到了950℃,部分feas发生了脱砷成了fe2as。

[0117]

对比例2:

[0118]

1、采用纯度均为98%的铁粉和砷粉,在氩气气氛保护的手套箱内按摩尔比1:2配好放入到容量瓶内,然后在氩气的保护下翻转振荡24h,以获得混合均匀的混合粉体;

[0119]

2、在氩气气氛保护的手套箱内,将步骤1中的混合粉体装入模具中,然后将模具放入大号样品袋中密封,将样品袋从手套箱中取出,然后将套有样品袋的且装有混合粉体的模具在30mpa下压制成型并保压20分钟,将混合粉体压制成型后,在氩气气氛保护的手套箱内将其封装至石英管内,并抽真空至真空度为10-3

pa大气压,高温火枪将石英管封管;真空封管后,将其在氩气保护气氛流通下的管式炉内进行热处理,具体以20℃/min的升温速率加热到850℃后保温6h;热处理完成后,得铁砷块体,将其随炉冷却到室温;

[0120]

3、将步骤2中得到的铁砷块体研磨成粉末,然后以1g:20ml固液比进行两道酸洗,先在1mol/l的盐酸内进行18h振荡酸洗,抽滤后60℃烘干12h,再在0.8mol/l的硝酸内进行18h振荡酸洗,水洗后60℃烘干12h,即得含feas2的粉体;

[0121]

样品如图5所示,样品(含feas2的粉体)中的xrd图中除了feas2外,还出现了feas,

这是由于温度过高达到了850℃,部分feas2发生了脱砷成了feas。

[0122]

本发明的上述技术方案中,以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,且上述对比例主要用于突出纯净铁砷化合物的获取方式,并不能以此否定本发明在对比例中的改进。凡是在本发明的技术构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。