1.本发明涉及轨道交通地下工程建设技术领域,尤其涉及一种地铁车站顶板上翻梁及其节点的构造与施工方法。

背景技术:

2.目前,地铁车站普遍采用设置纵梁的地下箱型框架结构体系,因其竖向荷载大,顶板纵梁梁高往往达到2m以上,占用了相当一部分建筑净空。特别是在站厅层,为了补偿纵梁梁高侵占的结构净空,往往需要增加车站楼层层高,造价增高;另一方面,由于内翻纵梁(即顶板纵梁下翻)对板下空间的分割,给站内综合管线敷设带来较大影响,综合管线及安装方案的合理性和灵活性大打折扣。因此,大多数情况下是将顶板纵梁上翻,形成所谓的上翻梁。

3.顶板纵梁上翻,如图1所示:上翻梁截面尺寸为1000mm

×

1800mm,顶板厚800mm,车站顶板覆土厚度为3m。其存在如下缺点:1)顶板纵梁上翻1000mm,对于地下错综复杂的管线布置,较大的上翻高度易造成市政管线回迁困难,也相应地减少管线覆土厚度,增大管线被路面荷载碾压破坏的可能性。2)现有上翻梁采用的是钢筋混凝土结构,需要设置足够的梁高以满足结构受力的要求,由于其具有荷载大的特点,梁的中下部在较大的受力和弯矩作用下,极易出现混凝土开裂现象,且裂缝大小超过规范限值。3)上翻梁将基坑切割成狭小空间,过大的上翻高度,将导致无法对顶板上方覆土回填采用大型机械进行充分碾压施工,降低地铁上方路基碾压密实度,影响施工质量。4)对于大跨地下结构,因为竖向荷载大,所以梁的截面尺寸大,进而导致配筋量大,混凝土使用量较多,结构自重也较大,不利于节约材料降低成本,影响钢筋混凝土梁的经济性。

4.型钢混凝土结构是指在轧制或焊接型钢钢梁周围配置纵向钢筋和箍筋,并浇筑混凝土的一种组合结构型式。其结合了钢筋混凝土结构和钢结构的优点,具有承载力高、刚度大、抗震性能好、截面尺寸小、防火性能好、耐久性强、节省钢材等优点。地铁车站对空间跨度的要求较大,而通过在混凝土梁内增设型钢,既可以优化梁截面尺寸,又能满足地下结构对大开间大跨度的要求,从而进一步提高结构的安全性和承载能力。

5.目前,国内外学者对常规的钢筋混凝土梁-型钢混凝土柱节点、型钢混凝土梁-型钢混凝土柱节点的深化设计已有丰富的研究成果,并且也有大量的工程应用案例。而对于型钢混凝土梁-钢筋混凝柱组合节点形式,却鲜有研究。

技术实现要素:

6.本发明的目的在于提供一种地铁车站顶板上翻梁及其节点的构造与施工方法,该构造提高了上翻梁结构的抗弯、抗剪承载力,改善车站结构的抗渗性,解决现有钢筋混凝土上翻梁存在的问题,提高结构的整体性能。

7.本发明的技术方案在于:一种地铁车站顶板上翻梁及其节点的构造,包括顶板、中柱和纵向设置的上翻梁,所述上翻梁与中柱连接的支座部分为内部埋设有h型钢的型钢混

凝土梁,上翻梁的跨中部分为钢筋混凝土梁;所述型钢混凝土梁与顶板之间的钢筋贯通h型钢的腹板;所述中柱的柱筋经连接套筒、螺栓锚头以及90

°

弯钩贯通穿过型钢混凝土梁与型钢混凝土梁实现连接。

8.进一步地,所述h型钢的两端分别由柱节点向柱节间延伸1.8m,h型钢的上、下翼缘均沿长度方向间隔焊接栓钉。

9.进一步地,所述h型钢的腹板沿长度方向间隔开设有板筋穿孔,所述顶板的板面筋横向贯穿板筋穿孔,顶板的板底筋自然弯曲从型钢混凝土梁的梁底纵筋上侧贯通穿过。

10.进一步地,所述h型钢的下翼缘开设有用于部分柱筋向顶板纵梁延伸锚固的柱筋穿孔,h型钢的腹板上还竖向间隔开设置有柱箍筋穿孔,伸入型钢混凝土梁内的柱筋由贯穿柱箍筋穿孔的柱箍筋锚固。

11.进一步地,所述柱箍筋为u型开孔箍,柱箍筋穿过h型钢的腹板后焊接成封闭箍筋,位于h型钢腹板上的上下相邻两柱箍筋的焊接位置错开。

12.进一步地,位于型钢混凝土梁的节点处,柱筋向外弯折90

°

锚固在上翻梁或顶板内;当柱筋被h型钢的翼缘阻挡无法形成直线贯通时,柱筋穿过h型钢的下翼缘伸至柱顶,并焊接螺栓锚头;当位于中间的柱筋无法避开h型钢的下翼缘,通过连接套筒焊接在h型钢的下翼缘表面。

13.进一步地,所述上翻梁两侧的纵向构造钢筋经拉筋与梁腹板连接。

14.进一步地,位于型钢混凝土梁中,所述h型钢的腹板两侧自上而下均固定有连接板,连接板的圆孔内挂有一端为90

°

弯钩的支座拉筋,所述支座拉筋的另一端为180

°

的弯钩,并挂在梁构造钢筋和箍筋的交接处。

15.进一步地,位于钢筋混凝土梁中,自上而下间隔设置有跨中拉筋,所述跨中拉筋两端均为180

°

的弯钩,并分别挂于两侧的梁构造钢筋和箍筋的交接处。

16.一种应用地铁车站顶板上翻梁及其节点的构造的施工方法,步骤如下:1)节点深化设计:将型钢混凝土梁-钢筋混凝土柱节点连接构造应用cad和三维建模技术,深化设计节点处钢筋排布以及精确定位h型钢的腹板和下翼缘开孔位置,以及连接板的焊接位置;2)型钢混凝土梁钢骨加工制作:根据h型钢构件尺寸图及深化设计后的上翻梁-顶板-中柱节点施工图,对h型钢部件进行组装焊接,并在需要穿孔的位置进行开孔;3)栓钉和连接板焊接:按设计位置和间距在h型钢的上、下翼缘焊接栓钉;根据节点施工图中连接板所在位置,在h型钢的腹板上焊接连接板;4)梁底模板铺设:钢筋混凝土柱浇筑至设计标高,在柱顶预埋定位钢板,便于h型钢布置时定位准确;然后安装梁底模板,并拉线找直;5)支撑体系架设:根据h型钢的标高和构件尺寸,在梁底焊接钢筋支架用以支撑h型钢;6)梁底纵向钢筋布置:梁底模板铺设及支撑体系架设完毕后,布置h型钢混凝土梁的梁底纵向钢筋;7)h型钢吊装:将预制好的h型钢运至施工现场,待浇筑好的柱混凝土强度达到设计强度后,用塔吊将h型钢吊运至梁模板支撑体系上并找准位置;并使梁翼缘板内的柱筋穿过h型钢下翼缘上的预留孔,位于中间的柱筋通过连接套筒焊接在h型钢的下翼缘表面;

8)节点处柱箍筋安装:节点核心区部分柱箍筋采用u型开孔箍,现场穿过h型钢的腹板后再焊接成封闭箍筋,上下相邻两柱箍筋的焊接位置错开;9)节点处板筋安装:板面筋从h型钢腹板的预留孔内贯通穿过,板底筋自然弯曲从梁底纵筋上侧贯通穿过;10)梁外围钢筋安装:型钢混凝土梁的支座拉筋一端为180

°

的弯钩,挂在梁构造钢筋和箍筋的交接处,另一端为90

°

的弯钩,挂于连接板的圆孔内;钢筋混凝土梁的跨中拉筋两端都是180

°

的弯钩,分别挂在梁构造钢筋与箍筋的交接处;型钢混凝土梁的箍筋,可将箍筋自弯钩处掰开,套入主梁后复原、绑扎、固定后,再焊接弯钩;11)梁侧模安装、加固:安装上翻梁侧模,并在侧模之间安装对拉螺栓加固;12)混凝土浇筑:先浇筑梁柱节点处混凝土,再浇筑梁混凝土,最后浇筑板混凝土;13)混凝土养护:浇筑完成后,根据当地气候条件和结构特点选择合适的养护方式对混凝土进行养护;养护完成后,进行拆模、清理。

17.与现有技术相比较,本发明具有以下优点:改善顶板的抗裂性。本发明可以弥补现有技术方案的顶板在柱顶处裂缝宽度不满足规范容许值的设计要求,从而有效地改善顶板的抗裂性,对于地铁车站的抗渗设计有重要意义;提高上翻梁截面的承载力,显示出良好的抗震性能。本发明通过h型钢、钢筋混凝土和抗剪栓钉协同作用,可充分发挥型钢抗拉强度高、混凝土抗压性能好的优势,能够有效提高结构承载力,降低截面尺寸;且型钢混凝土结构具有良好的延性和变形能力,显示出良好的抗震性能;改善路基路面的不均匀沉降,提高施工质量。本发明使上翻梁梁高由原本的1800mm降低为1200mm,增大市政管线上方覆土厚度,可采用大型机械对顶板覆土进行充分碾压夯实,提高施工质量,增加地铁车站上方路面行车的舒适性;提高梁柱节点的整体性。本发明提供的节点设计方法及施工工艺,有效解决了型钢混凝土梁-钢筋混凝土柱处节点处众多钢筋布置错乱,混凝土浇筑困难的问题,保证节点承载能力和工程质量,满足结构设计要求;提高施工效率和精确性。本发明利用revit三维建模技术对梁板柱节点施工图进行深化设计,1:1放样,对节点处钢筋的排布和h型钢的布置进行碰撞分析,同时对h型钢腹板和翼缘板的开孔位置以及连接板的焊接位置和开孔进行精确定位,提高后期施工效率和安装精确度;减少施工模板、混凝土和钢筋的用量。本发明有效降低了上翻梁梁高,一定程度上减少了施工模板、混凝土和钢筋的用量,而且本技术提案中的h型钢在施工时还可以充当支撑体系搭设模板。

附图说明

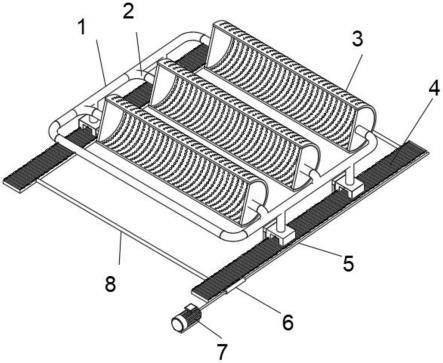

18.图1为现有技术的顶板纵梁上翻示意图;图2为现有技术的顶板平面布置示意图;图3为本发明的上翻梁支座截面钢筋布置示意图;图4为本发明的上翻梁跨中截面钢筋布置示意图;

图5为本发明的h型钢布置纵断面图;图6为本发明的板筋、柱筋穿过型钢混凝土梁示意图;图7为本发明的上翻梁侧模加固示意图;图8为本发明的上翻梁梁柱节点混凝土浇筑示意图;图中:1-冠梁,2-压顶梁,3-市政管线,4-上翻梁(现有技术的上翻梁),4

′‑

上翻梁(本发明的上翻梁),5-顶板,6-侧墙,7-中柱,8-中板纵梁,9-中板,10-地下连续墙,11-底板纵梁,12-底板,13-h型钢,14-支座拉筋,14

′‑

跨中拉筋,15-连接板,16-板筋穿孔,17-柱箍筋穿孔,18-柱筋穿孔,19-栓钉,20-板面筋,21-板底筋,22、23、24-柱筋,25-连接套筒,26-螺栓锚头,27-柱箍筋,28-对拉螺栓。

具体实施方式

19.为让本发明的上述特征和优点能更浅显易懂,下文特举实施例,并配合附图,作详细说明如下,但本发明并不限于此。

20.参考图3至图8一种地铁车站顶板上翻梁及其节点的构造,包括顶板5、中柱7和纵向设置的上翻梁4

′

,所述上翻梁与中柱连接的支座部分为内部埋设有h型钢13的型钢混凝土梁,上翻梁的跨中部分为钢筋混凝土梁;所述型钢混凝土梁与顶板之间的钢筋贯通h型钢的腹板;所述中柱的柱筋经连接套筒25、螺栓锚头26以及90

°

弯钩贯通穿过型钢混凝土梁与型钢混凝土梁实现连接。

21.本实施例中,所述h型钢的两端分别由柱节点向柱节间延伸1.8m(1/5柱间距),h型钢为型号为wh800

×

400

×

16

×

36。所述h型钢的上、下翼缘均沿长度方向间隔焊接栓钉19,栓钉的直径19mm,横向间距240mm,纵向间距120mm。

22.本实施例中,所述h型钢的腹板沿长度方向间隔开设有板筋穿孔16,所述顶板的板面筋20横向贯穿板筋穿孔,顶板的板底筋21自然弯曲从型钢混凝土梁的梁底纵筋上侧贯通穿过。

23.本实施例中,所述h型钢的下翼缘开设有用于部分柱筋向顶板纵梁延伸锚固的柱筋穿孔18,h型钢的腹板上位于板筋穿孔的下侧还竖向间隔开设置有柱箍筋穿孔17,伸入型钢混凝土梁内的柱筋22、23、24由贯穿柱箍筋穿孔的柱箍筋27锚固。

24.本实施例中,所述柱箍筋为u型开孔箍,柱箍筋穿过h型钢的腹板后焊接成封闭箍筋,位于h型钢腹板上的上下相邻两柱箍筋的焊接位置错开。

25.本实施例中,位于型钢混凝土梁的节点处,柱筋向外弯折90

°

锚固在上翻梁或顶板内;当柱筋被h型钢的翼缘阻挡无法形成直线贯通时,柱筋穿过h型钢的下翼缘伸至柱顶,并焊接螺栓锚头;当位于中间的柱筋无法避开h型钢的下翼缘,通过连接套筒焊接在h型钢的下翼缘表面。

26.本实施例中,所述上翻梁两侧的纵向构造钢筋经拉筋与梁腹板连接。

27.本实施例中,位于型钢混凝土梁中,所述h型钢的腹板两侧自上而下均固定有连接板15,连接板15与h型钢13腹板之间采用双面贴角焊的焊接方式。连接板的圆孔内挂有一端为90

°

弯钩的支座拉筋14,所述支座拉筋的另一端为180

°

的弯钩,并挂在梁构造钢筋和箍筋的交接处。

28.本实施例中,位于钢筋混凝土梁中,自上而下间隔设置有跨中拉筋14

′

,所述跨中拉筋两端均为180

°

的弯钩,并分别挂于两侧的梁构造钢筋和箍筋的交接处。

29.本实施例中,所述上翻梁为解决粗钢筋及配筋密集引起设计、施工的困难,构件中的钢筋采用并筋的配置形式。

30.一种应用地铁车站顶板上翻梁及其节点的构造的施工方法,步骤如下:1)节点深化设计:利用revit三维建模技术将型钢混凝土梁-钢筋混凝土柱节点连接结构进行深化设计,采用1:1放样,深化设计节点处钢筋排布和型钢布置进行碰撞分析,以及对h型钢的腹板和翼缘需要开孔的位置以及连接板的焊接位置进行精确定位,导出优化后的cad施工图。

31.2)型钢混凝土梁钢骨加工制作:根据h型钢构件尺寸图及深化设计后的上翻梁-顶板-中柱节点施工图,对h型钢翼缘板和腹板进行切割放料,然后对部件进行组装矫正,矫正合格后进行h型钢的焊接装配,并在需要穿孔的位置进行开孔;型钢13选用wh800

×

400

×

16

×

36焊接h型钢,长度为3600mm。

32.3)栓钉和连接板焊接:按设计位置和间距在h型钢13的上、下翼缘焊接栓钉19,栓钉19直径为19mm,横向间距为240mm,纵向间距为120mm。根据节点施工图中连接板15所在位置,在h型钢13的腹板上焊接连接板15;连接板15与h型钢13腹板之间采用双面贴角焊的焊接方式。

33.4)梁底模板铺设:钢筋混凝土柱浇筑至设计标高,在柱顶预埋400mm

×

800mm

×

10mm的定位钢板,便于h型钢布置时定位准确;然后安装梁底模板,并拉线找直。

34.5)支撑体系架设:根据h型钢的标高和构件尺寸,在梁底每间隔1m焊接钢筋支架用以支撑h型钢的放置。

35.6)梁底纵向钢筋布置:梁底模板铺设及支撑体系架设完毕后,布置h型钢混凝土梁的梁底纵向钢筋。为解决粗钢筋及配筋密集引起设计、施工的困难,构件中的钢筋可采用并筋的配置形式,直径32mm的钢筋并筋数量宜为2根。

36.7)h型钢吊装:将预制好的h型钢运至施工现场,待浇筑好的柱混凝土强度达到设计强度后,用塔吊将h型钢吊运至梁模板支撑体系上并找准位置;将h型钢梁翼缘中心线对正轴线,安放好h型钢,合理布置h型钢混凝土梁-钢筋混凝土柱节点纵向钢筋。其中,布置h型钢混凝土梁和钢筋混凝土柱节点纵向钢筋,节点处的柱筋23间距小于型钢混凝土梁的翼缘板宽度,部分柱筋无法穿过型钢混凝土梁翼缘板形成直线贯通时,如图6所示,节点核心区内的柱筋23无法避让型钢,必须穿过型钢下翼缘板时,在翼缘板上柱筋23需要穿过的位置进行机械开柱筋穿孔18,开孔直径依据《型钢混凝土结构施工钢筋排布与构造详图》(12sg904-1)中的常用钢筋穿孔的孔径,开孔直径为36mm,并在柱筋23端头采用螺栓26锚固;节点核心区内的中间柱筋24,通过连接套筒25焊接于梁内h型钢下翼缘板表面,连接套筒25为镦粗直螺纹套筒,外径d=43.0mm,长度l=56.0mm。

37.8)节点处柱箍筋安装:节点核心区部分柱箍筋27无法穿过h型钢13腹板时,将一只箍筋制成两只u形开口箍,现场穿过型钢后再焊接成封闭箍筋,上下相邻两柱箍筋的焊接位置错开。

38.9)节点处板筋安装:板面筋20从h型钢腹板预留孔16内贯通穿过,预留孔16直径为36mm,间距150mm;板底筋21自然弯曲从梁底纵筋上侧贯通穿过。

39.10)梁外围钢筋安装:型钢混凝土梁腹板高度≥450mm时,在梁的两个侧面沿高度配置纵向构造钢筋,每侧纵向构造钢筋的截面面积不应小于腹板截面面积的0.1%,且其间距不宜>200mm。型钢混凝土梁两侧或纵向构造钢筋采用支座拉筋与梁腹板连接,型钢混凝土梁的支座拉筋14一端为180

°

的弯钩,挂在梁构造钢筋和箍筋的交接处,另一端为90

°

的弯钩,挂于连接板15的圆孔内,连接板15长度为50mm,宽度为50mm,厚度为8mm,圆孔直径为15mm。钢筋混凝土梁的跨中拉筋14

′

两端都是180

°

的弯钩,分别挂在梁构造钢筋与箍筋的交接处。型钢混凝土梁的箍筋,可将箍筋自弯钩处掰开,套入主梁后复原、绑扎、固定后,再焊接弯钩;梁顶有多排纵向钢筋的,可采用短钢筋来控制纵筋之间的排距。

40.11)梁侧模安装、加固:为了便于型钢混凝土梁钢筋的绑扎,待梁底模板安装及h型钢周围钢筋绑扎完成后,对型钢混凝土梁进行侧模的安装和加固;所述上翻梁的上翻高度<600mm,可仅在距上翻梁侧模底部200mm处安装一排直径为14mm的对拉螺栓28,纵向布置间距为500mm。

41.12)混凝土浇筑:先浇筑梁柱节点处混凝土,再浇筑梁混凝土,最后浇筑板混凝土;其中,柱混凝土强度高于梁板混凝土强度,在距离柱边缘距离≥500mm处,沿45

°

斜面从梁顶面到梁底面用快易收口网设置混凝土等级分隔面,混凝土浇筑过程中严格按照“先高后低”的原则,先浇筑高标号混凝土,在高标号混凝土初凝前浇筑低标号混凝土;先振捣高标号混凝土,再振捣低标号混凝土,避免高低强度等级混凝土的邻接面之间形成冷缝;采用的是快易收口网免拆模板,是与混凝土结合的永久性模板,免拆模板在混凝土浇灌后无需拆除,只需移开支架即可。

42.13)混凝土养护:浇筑完成后,根据当地气候条件和结构特点选择合适的养护方式对混凝土进行养护;养护完成后,进行拆模、清理。

43.以上所述仅为本发明的较佳实施例,对于本领域的普通技术人员而言,根据本发明的教导,设计出不同形式的地铁车站顶板上翻梁及其节点的构造与施工方法并不需要创造性的劳动,在不脱离本发明的原理和精神的情况下凡依本发明申请专利范围所做的均等变化、修改、替换和变型,皆应属本发明的涵盖范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。