1.本发明公开了一种适于涡流纺经纱上浆的浆料及其浆纱方法,属于纺织品织造技术领域。

背景技术:

2.在织造过程中,由于纱线受到比较大的张力和摩擦力,容易发生断裂。尤其是涡流纺纱线,其强度相较于环锭纱稍低,更容易发生断裂。为了减少织造时涡流纺纱线断裂,需对涡流纺纱线进行上浆处理,提高涡流纺纱线的可织性。

3.经纱上浆是织造生产过程中的一道重要工序,浆料是经纱上浆过程中所必须的材料,是保证织造生产过程中织机高效运转的关键性材料。聚乙烯醇聚合物(pva)、水溶性聚酯以及聚丙烯酸酯浆料是常用的上浆材料。其中,聚乙烯醇聚合物(pva)成膜性好,对合成纤维有着优良的粘附性能,但是pva需高温溶解,上浆前需要在高温水中搅拌才能溶解成浆液;水溶性聚酯对水质要求高,很容易与水中的钙、镁离子发生络合反应,使聚酯溶解性变差,浆纱时形成浆癍,退浆不干净,织物手感硬;同时,pva、水溶性聚酯以及聚丙烯酸酯浆料降解困难,退浆废水处理成本高。

4.由于上述上浆材料存在上述问题,导致浆纱效果差、浆纱过程复杂、浆纱成本高。

技术实现要素:

5.本技术的目的在于,提供一种适于涡流纺经纱上浆的浆料及其浆纱方法,以解决现有浆料需高温溶解、降解困难以及浆纱效果差、过程复杂、浆纱成本高的技术问题。

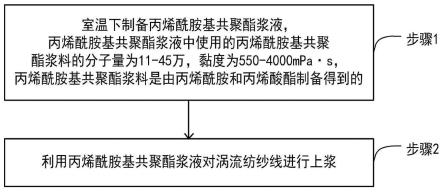

6.本发明的第一方面提供了一种涡流纺纱线的浆纱方法,包括:

7.步骤1、室温下制备丙烯酰胺基共聚酯浆液,所述丙烯酰胺基共聚酯浆液中使用的丙烯酰胺基共聚酯浆料的分子量为11-45万,黏度为550-4000mpa

·

s,所述丙烯酰胺基共聚酯浆料是由丙烯酰胺和丙烯酸酯制备得到的;

8.步骤2、利用所述丙烯酰胺基共聚酯浆液对涡流纺纱线进行上浆。

9.优选地,利用所述丙烯酰胺基共聚酯浆液对涡流纺纱线进行上浆,具体包括:

10.在设定的工艺参数下,利用所述丙烯酰胺基共聚酯浆液对涡流纺纱线进行上浆;

11.所述工艺参数包括:含固量、浆槽温度、车速、压浆力和烘燥温度。

12.优选地,所述浆槽温度为室温,所述车速为70-90m/min,所述压浆力为0.15-0.4mpa,所述烘燥温度为100-120℃。

13.优选地,所述室温下制备丙烯酰胺基共聚酯浆液,具体包括:

14.将利用丙烯酰胺和丙烯酸酯制备得到的丙烯酰胺基共聚酯浆料置入化料桶中;

15.室温下,在设定的搅拌速度下向化料桶中加入定量的水,得到丙烯酰胺基共聚酯浆液,所述丙烯酰胺基共聚酯浆液的含固量为9-11%,黏度为70-120mpa

·

s。

16.优选地,所述搅拌速度为300-400rpm。

17.优选地,所述丙烯酰胺基共聚酯浆料为丙烯酰胺基甲基丙烯酸甲酯共聚浆料。

18.优选地,所述丙烯酰胺基甲基丙烯酸甲酯共聚浆料中甲基丙烯酸甲酯含量为丙烯酰胺的11%-33%。

19.优选地,在设定的工艺参数下,利用所述丙烯酰胺基共聚酯浆液对涡流纺纱线进行上浆,具体包括:

20.在设定的工艺参数下,利用单纱浆纱机对所述涡流纺纱线进行上浆,上浆中使用的浆液为丙烯酰胺基共聚酯浆液;所述单纱浆纱机的型号为ga392。

21.本发明的第二方面提供了一种适于涡流纺经纱上浆的浆料,所述浆料为丙烯酰胺基共聚酯浆料,所述丙烯酰胺基共聚酯浆料是由丙烯酰胺和丙烯酸酯制备得到的,其分子量为11-45万,含固量为20-30%,黏度为550-4000mpa

·

s。

22.本发明的适于涡流纺经纱上浆的浆料及其浆纱方法,相较于现有技术,具有如下有益效果:

23.本发明使用了一种分子量在11-45万、黏度为550-4000mpa

·

s的丙烯酰胺基共聚酯浆料,利用该浆料制备的浆液对涡流纺纱线进行浆纱。由于丙烯酰胺基共聚酯的分子量较小,故其黏度相对较小,浆纱过程中的压浆力无需太大即可实现高质量上浆。进一步地,本发明中的浆纱对象为涡流纺纱线,涡流纺纱线其强度较低,如浆料黏度较大,则需要使用较大的压浆力,会使涡流纺纱线的强度进一步降低。故,本发明中利用分子量为11-45万、黏度为550-4000mpa

·

s的丙烯酰胺基共聚酯浆料制备的浆液对涡流纺纱线进行浆纱,浆纱效果较好,浆纱过程简单、成本低。

24.现有技术中使用的浆料需在高温水浴中搅拌溶解,而本技术的丙烯酰胺基共聚酯浆料为液体状,调制浆液时,无需高温加热溶解设备即可溶解,调浆容易、效率高、提高了浆纱的生产效率且降低了浆料溶解能耗成本。与传统高温调浆、高温上浆相比,不影响工人工作环境。

25.本发明中的丙烯酰胺基共聚酯浆料退浆废水处理容易。聚丙烯酰胺是污水处理的絮凝剂,采用丙烯酰胺基共聚酯浆料浆纱,退浆后的丙烯酰胺基共聚酯浆料可作为部分絮凝剂。而现有技术中的pva、水溶性聚酯浆料及聚丙烯酸酯浆料退浆废水很难处理。

附图说明

26.图1为本发明实施例提供的涡流纺纱线的浆纱方法流程示意图;

27.图2为本发明实施例1中涡流纺纱线的纵向表面电镜图,图2中的(a)为原纱纵向表面电镜图,(b)为浆纱纵向表面电镜图;

28.图3为本发明实施例2中涡流纺纱线的纵向表面电镜图,图3中的(a)为原纱纵向表面电镜图,(b)为浆纱纵向表面电镜图;

29.图4为本发明实施例3中涡流纺纱线的纵向表面电镜图,图4中的(a)为原纱纵向表面电镜图,(b)为浆纱纵向表面电镜图;

30.图5为本发明实施例4中涡流纺纱线的纵向表面电镜图,图5中的(a)为原纱纵向表面电镜图,(b)为浆纱纵向表面电镜图;

31.图6为本发明实施例5中涡流纺纱线的纵向表面电镜图,图6中的(a)为原纱纵向表面电镜图,(b)为浆纱纵向表面电镜图;

32.图7为本发明实施例6中涡流纺纱线的纵向表面电镜图,图7中的(a)为原纱纵向表

面电镜图,(b)为浆纱纵向表面电镜图。

具体实施方式

33.以下描述中,为了说明而不是为了限定,提出了诸如黏度、含固量之类的具体细节,以便透彻理解本发明实施例。然而,本领域的技术人员应当清楚,在没有这些具体细节的其它实施例中也可以实现本发明。

34.本发明的第一方面提供了一种涡流纺纱线的浆纱方法,如图1所示,包括:

35.步骤1、室温下制备丙烯酰胺基共聚酯浆液,其中丙烯酰胺基共聚酯浆液中使用的丙烯酰胺基共聚酯浆料是由丙烯酰胺和丙烯酸酯制备得到的,其分子量为11-45万,优选为11-25万,进一步优选为11万;黏度为550-4000mpa

·

s,优选为550-2000mpa

·

s,进一步优选为550-1000mpa

·

s。

36.其中,丙烯酰胺基共聚酯浆料的结构如下:

[0037][0038]

步骤2、利用丙烯酰胺基共聚酯浆液对涡流纺纱线进行上浆,具体包括:

[0039]

在设定的工艺参数下,利用丙烯酰胺基共聚酯浆液对涡流纺纱线进行上浆;其中工艺参数包括:含固量、浆槽温度、车速、压浆力和烘燥温度。本发明中浆液含固量为9-11%;浆槽温度为室温;车速为70-90m/min,优选为80-90m/min,进一步优选为85m/min;压浆力为0.15-0.4mpa,优选为0.2-0.3mpa,进一步优选为0.25mpa;烘燥温度为100-120℃,优选为110-120℃,进一步优选为110℃。

[0040]

现有技术中的丙烯酰胺基共聚物的分子量通常为数百万、数千万之大,其在纺织中常被用作絮凝剂。

[0041]

本发明使用了一种分子量在11-45万、黏度为550-4000mpa

·

s的丙烯酰胺基共聚酯浆料,利用该浆料制备的浆液对涡流纺纱线进行浆纱。由于丙烯酰胺基共聚酯的分子量较小,故其黏度相对较小,浆纱过程中的压浆力无需太大即可实现高质量上浆。进一步地,本发明中的浆纱对象为涡流纺纱线,涡流纺纱线其强度较低,如浆料黏度较大,则需要使用较大的压浆力,可能会使涡流纺纱线的强度进一步降低。故,本发明中利用分子量为11-45万、黏度为550-4000mpa

·

s的丙烯酰胺基共聚酯浆料制备的浆液对涡流纺纱线进行浆纱,浆纱效果较好,浆纱过程简单、成本低。

[0042]

为进一步保证对涡流纺纱线的浆纱效果及降低浆料的运输成本,本发明的丙烯酰胺基共聚酯浆料的含固量为20-30%,优选为24-28%,进一步优选为26%。在烯酰胺基共聚酯浆料的含固量为20-30%,分子量为11-45万,黏度为550-4000mpa

·

s时,涡流纺纱线的浆纱效果最佳。

[0043]

本发明的丙烯酰胺基共聚酯浆料可以为丙烯酰胺基甲基丙烯酸甲酯共聚浆料,当为丙烯酰胺基甲基丙烯酸甲酯共聚浆料时,甲基丙烯酸甲酯含量为丙烯酰胺的11%-33%,优选为15%-25%,进一步优选为20%。

[0044]

本发明中,室温下制备丙烯酰胺基共聚酯浆液,具体包括:

[0045]

步骤1.1、将利用丙烯酰胺和丙烯酸酯制备得到的丙烯酰胺基共聚酯浆料置入化料桶中;

[0046]

步骤1.2、室温下,在设定的搅拌速度下向化料桶中加入定量的水(占丙烯酰胺基共聚酯浆液总量40%-60%),得到含固量为9-11%,浆槽浆液黏度为70-120mpa

·

s的丙烯酰胺基共聚酯浆液。其中含固量优选为10-11%,进一步优选为10%;黏度优选为80-100mpa

·

s,进一步优选为100mpa

·

s;搅拌速度为300-400rpm,优选为350-400rpm,进一步优选为400rpm。本发明由于制备丙烯酰胺基共聚酯浆液的丙烯酰胺基共聚酯浆料为液体状,调制浆液时,无需高温加热溶解设备即可溶解,因此,浆槽温度设置为室温即可。本发明还设定车速为70-90m/min,在保证上浆率的同时,节省浆料;进一步地,由于丙烯酰胺基共聚酯浆液的含固量为9-11%,黏度为70-120mpa

·

s,故将压浆力设置为0.15-0.4mpa,在该压浆力下,可以在避免对涡流纺纱线造成损坏的同时,确保黏度为70-120mpa

·

s、含固量为9-11%的浆液能够渗到纱线中,进一步保证上浆率。更进一步地,本发明的丙烯酰胺基共聚酯浆液的含固量为9-11%,含固量与经纱吸水性的关系如公式(1):

[0047][0048]

式中,wa为经纱吸水性,s为上浆率,d为含固量。

[0049]

根据公式(1)可知,含固量会影响经纱吸水性,因此,本发明根据含固量确定了烘燥温度为100-120℃。在该温度下,可以实现确保烘干效果的同时,缩短烘干时间,降低对涡流纺纱线的损伤。

[0050]

本发明中,浆纱机优选为单纱浆纱机,单纱浆纱机的型号为ga392。

[0051]

现有技术中使用的浆料需在高温水浴中搅拌溶解,而本技术的丙烯酰胺基共聚酯浆料为液体状,调制浆液时,无需高温加热溶解设备即可溶解,调浆容易、效率高、提高了浆纱的生产效率且降低了浆料溶解能耗成本。与传统高温调浆、高温上浆相比,不影响工人工作环境。

[0052]

本发明中的丙烯酰胺基共聚酯浆料退浆废水处理容易。聚丙烯酰胺是污水处理的絮凝剂,采用丙烯酰胺基共聚酯浆料浆纱,退浆后的丙烯酰胺基共聚酯浆料可作为部分絮凝剂。而现有技术中的pva、水溶性聚酯浆料及聚丙烯酸酯浆料退浆废水很难处理。

[0053]

本发明的第二方面提供了一种适于涡流纺经纱上浆的浆料,该浆料为丙烯酰胺基共聚酯浆料,丙烯酰胺基共聚酯浆料是由丙烯酰胺和丙烯酸酯制备得到的,其分子量为11-45万,含固量为20-30%,黏度为550-4000mpa

·

s。

[0054]

本发明中丙烯酰胺基共聚酯浆料具体可为丙烯酰胺基甲基丙烯酸甲酯共聚浆料,其中甲基丙烯酸甲酯含量为丙烯酰胺的11%-33%。

[0055]

本发明的丙烯酰胺基共聚酯浆料的制备过程为:

[0056]

步骤1、制备含固量为15%-27%丙烯酰胺水溶液和含固量为3%-7%丙烯酸酯乳化液。

[0057]

其中制备丙烯酸酯乳化液为利用阴离子型硫酸盐类乳化剂乳化丙烯酸酯,得到丙烯酸酯乳化液。本发明中的乳化剂可以为脂肪醇硫酸盐、十二烷基硫酸钠或者烷基酚聚氧乙烯醚甲醛缩合物硫酸盐等。乳化剂使用量为丙烯酸酯单体的2%-8%。该计量及类型的乳化剂可以达到快速、高质量的乳化效果,同时降低成本。本发明中的丙烯酸酯具体可为甲基丙烯酸甲酯、甲基丙烯酸乙酯或甲基丙烯酸丁酯。优选为甲基丙烯酸甲酯。

[0058]

本发明通过限定丙烯酰胺水溶液和丙烯酸酯乳化液的含固量,使得后续共聚时,反应速率快,转化率高。

[0059]

步骤2、对丙烯酸酯乳化液进行预聚合,得到丙烯酸酯单体转化率在13%-28%的预聚合乳化液,具体为:

[0060]

步骤21、在丙烯酸酯乳化液中加入过硫酸盐和亚硫酸氢钠或连二亚硫酸钠,得到混合乳化液。其中过硫酸盐作为氧化剂,亚硫酸氢钠或连二亚硫酸钠作为还原剂。

[0061]

本发明中过硫酸盐具体可为过硫酸钾或者过硫酸铵,过硫酸盐的用量为丙烯酸酯单体的0.1%-0.7%;亚硫酸氢钠或连二亚硫酸钠的用量为丙烯酸酯单体的0.1%-0.3%。在丙烯酸酯乳化液中加入上述用量范围内的氧化剂和还原剂可以使得共聚反应的速率最佳。

[0062]

步骤22、将步骤21所得的混合乳化液放置于温度为85℃-90℃的反应器中,在80℃-90℃下进行预聚合,得到丙烯酸酯单体转化率在10%-30%的预聚合乳化液。

[0063]

在丙烯酸酯单体转化率为10%-30%时,可得到分子量分布窄,产率90%以上、性能佳的丙烯酰胺基共聚酯浆料。

[0064]

步骤3、将丙烯酰胺水溶液、过硫酸盐和亚硫酸氢钠或连二亚硫酸钠滴加至预聚合乳化液中进行共聚反应,共聚反应时间为1.5h-2h,得到丙烯酰胺基共聚酯浆料。其中过硫酸盐为氧化剂,亚硫酸氢钠或连二亚硫酸钠为还原剂。过硫酸盐具体为过硫酸钾或者过硫酸铵,过硫酸盐的用量为丙烯酰胺单体的0.1%-0.5%;亚硫酸氢钠或连二亚硫酸钠的用量为丙烯酰胺单体的0.1%-0.5%。

[0065]

在预聚合乳化液中加入上述用量的过硫酸盐和亚硫酸氢钠或连二亚硫酸钠可以使得共聚反应的速率最佳。

[0066]

本发明的丙烯酰胺基共聚酯浆料的制备方法中的聚合过程为:

[0067][0068]

本发明是一种分步聚合工艺,首先使丙烯酸酯乳化液先进行聚合,达到一定的单体转化率后,再与丙烯酰胺水溶液、氧化剂和还原剂聚合,该种工艺能够降低反应过程中丙烯酰胺和丙烯酸酯均聚物的产生,解决了丙烯酸酯和丙烯酰胺由于竞聚速率不同,导致的难以聚合或爆聚的问题。其中,竞聚速率不同的原因为:丙烯酰胺单体比丙烯酸酯类单体反

应活性高,聚合速率快。

[0069]

本发明的制备方法所使用的单体组分少且工艺简单,可解决传统采用多组分单体(丙烯酸、丙烯腈、丙烯酸酯)制备时存在的单体反应不完全、工艺复杂的问题。

[0070]

本发明利用丙烯酰胺基共聚酯浆料的制备方法制备得到的丙烯酰胺基共聚酯浆料,对涤/棉纤维纱线粘附性强。其原因在于:丙烯酰胺基共聚酯浆料的结构中存在与涤纶纤维相似的疏水性酯基、丙烯酰胺与棉纤维上羟基形成稳定的氢键。

[0071]

下面将以更为具体的实施例说明本发明的浆纱方法。

[0072]

实施例1

[0073]

取分子量为11-17万,平均分子量为11万、黏度为550-750mpa

·

s,平均黏度为630mpa

·

s,含固量为20%的丙烯酰胺基共聚酯浆料1.1l,放入化料桶中,开启搅拌器,搅拌器的转速为300rpm,加入0.9l自来水,搅拌15min,得到丙烯酰胺基共聚酯浆液,浆液黏度为113mpa

·

s,浆液含固量为11%;将浆纱机的车速设置为80m/min,压浆力设置为0.2mpa,烘燥温度设置为120℃,对60s纯黏胶涡流纺纱上浆。上浆率为11.77%,浆纱增强率为34.17%,减伸率为6.26%,3mm以上有害毛羽降低率为100%,增磨率为296.77%。原纱纵向表面如图2中的(a)所示,浆纱纵向表面如图2中的(b)所示。

[0074]

实施例2

[0075]

取分子量为13-20万,平均分子量为17万、黏度为650-900mpa

·

s,平均黏度为810mpa

·

s,含固量为25%的丙烯酰胺基共聚酯浆料0.72l,放入化料桶中,开启搅拌器,搅拌器的转速为400rpm,加入1.28l去自来水,搅拌15min,得到丙烯酰胺基共聚酯浆液,浆液黏度为86.7mpa

·

s;浆液含固量为9%;将浆纱机的车速设置为70m/min,压浆力设置0.3mpa,烘燥温度设置为105℃,对28s涤/粘涡流纺纱进行上浆,上浆率为8.75%,浆纱增强率为67.2%,减伸率为4.0%,3mm以上有害毛羽降低率为86.36%,增磨率为464.86%。原纱纵向表面如图3中的(a)所示,浆纱纵向表面如图3中的(b)所示。

[0076]

实施例3

[0077]

取分子量为13-17万,平均分子量为13万、黏度为650-820mpa

·

s,平均黏度为710mpa

·

s,含固量为23%的丙烯酰胺基共聚酯浆料0.78l,放入化料桶中,开启搅拌器,搅拌器的转速为300rpm,加入1.21l自来水,搅拌15min,得到丙烯酰胺基共聚酯浆液,浆液黏度为71.6mpa

·

s;浆液含固量为9%;将浆纱机的车速设置为75m/min,压浆力设置0.25mpa,烘燥温度设置为110℃,对30s涤/粘涡流纺纱进行上浆,上浆率为9.25%,浆纱增强率为47.99%,减伸率为5.25%,增磨率为356.92%,3mm以上有害毛羽降低率为100%。原纱纵向表面如图4中的(a)所示,浆纱纵向表面如图4中的(b)所示。

[0078]

实施例4

[0079]

取分子量为15-20万,平均分子量为18万、黏度为750-900mpa

·

s,平均黏度为850mpa

·

s,含固量为26%的丙烯酰胺基共聚酯浆料0.85l,放入化料桶中,开启搅拌器,搅拌器的转速为400rpm,加入1.15l去离子水,搅拌15min,得到丙烯酰胺基共聚酯浆液,浆液黏度为120mpa

·

s;浆液含固量为11%;将浆纱机的车速设置为80m/min,压浆力设置0.4mpa,烘燥温度设置为110℃,对32s纯涤涡流纺纱进行上浆,上浆率为10.96%,浆纱增强率为44.95%,减伸率为7.24%,3mm以上有害毛羽降低率为83.67%,增磨率为274.53%。原纱纵向表面如图5中的(a)所示,浆纱纵向表面如图5中的(b)所示。

[0080]

实施例5

[0081]

取分子量为11-17万,平均分子量为15万、黏度为550-820mpa

·

s,平均黏度为760mpa

·

s,含固量为24%的丙烯酰胺基共聚酯浆料0.9l,放入化料桶中,开启搅拌器,搅拌器的转速为350rpm,加入1.1l去离子水,搅拌15min,得到丙烯酰胺基共聚酯浆液,浆液黏度为75mpa

·

s;浆液含固量为11%;将浆纱机的车速设置为85m/min,压浆力设置0.25mpa,烘燥温度设置为115℃,对30s纯黏胶涡流纺纱进行上浆,上浆率为9.86%,浆纱增强率为51.72%,减伸率为2.37%,3mm以上有害毛羽降低率为96.43%,增磨率为471.28%。原纱纵向表面如图6中的(a)所示,浆纱纵向表面如图6中的(b)所示。

[0082]

实施例6

[0083]

取分子量为17-22万,平均分子量为19万、黏度为820-1000mpa

·

s,平均黏度为900mpa

·

s,含固量为28%的丙烯酰胺基共聚酯浆料0.78l,放入化料桶中,开启搅拌器,搅拌器的转速为400rpm,加入1.22l去离子水,搅拌15min,得到丙烯酰胺基共聚酯浆液,浆液黏度为104.3mpa

·

s;浆液含固量为11%;将浆纱机的车速设置为90m/min,压浆力设置0.2mpa,烘燥温度设置为120℃,对21s纯涤涡流纺纱进行上浆,上浆率为11.01%,浆纱增强率为32.03%,减伸率为1.67%,增磨率为272.12%,3mm以上有害毛羽降低率为96.43%。原纱纵向表面如图7中的(a)所示,浆纱纵向表面如图7中的(b)所示。

[0084]

本发明的对涡流纺纱线进行浆纱的方法,由于所使用的丙烯酰胺基共聚酯浆料为液体状,不需要加热即可溶解,可在室温进行上浆,降低了浆料溶解所需的热量成本;生产过程无任何废水废气排放,降低能耗及生产成本的同时,保证了工人工作环境。

[0085]

由于本发明的丙烯酰胺基共聚酯浆料是亲水高聚物,上浆、退浆容易、能够回收再利用且由于其可降解,故退浆后不会造成环境污染。本发明的浆料可替代难降解的pva以及传统的聚丙烯酸酯浆料,具有广阔的市场前景及应用价值。

[0086]

以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。