1.本实用新型属于岩土工程现场作业与监测技术领域,是特别是一种用于钢管混凝土立柱的安装垂直度检测与调整方法及装置,主要适用于地铁车站基坑逆作法钢管混凝土永久立柱的建造与检测。

背景技术:

2.地铁车站结构中钢管混凝土立柱作业时需在地面预定位置用钻机钻孔,然后将钢管吊起后插入孔中,调整其位置及垂直度后,将其固定并灌注混凝土。(作业时其位于地下土体之中,且钢管会产生屏蔽效应导致无法使用无线信号设施。因此对检测工作带来难度)在地铁基坑开挖作业时,钢管混凝土立柱作为临时构筑物,作业结束后又将作为车站的永久结构使用。所以对其作业及安装时的定位精度及垂直度均有极高的要求。规范要求其垂直度偏差不得超过其长度的千分之一且同时不得超过15mm。目前现有的做法为在立柱柱身侧壁处安装若干个电子陀螺仪,通过电子陀螺仪监测安装垂直度。但此种手段的弊端在于对陀螺仪的安装精度要求很高,且偏差值会随着长度增加而放大。目前针对作业中的地铁车站的钢管混凝土立柱长度为50米的情况则存在很多困难,因为目前的监测与调垂手段仅适用于长度较短(例如10米)的钢管。对于作业中较长的钢管立柱结构则很难保证其垂直精度。

技术实现要素:

3.针对现有技术的不足,本实用新型的一个目的是提供钢管混凝土立柱定位调垂可视化检测装置,本实用新型的另一个目的是提供使用其的检测方法,经过实验,其检测精度的绝对值约为3-4毫米,误差恒定且不会随着长度的增加而增加。所以只要检测长度超过10米时,本实用新型将比现有手段更加精准。

4.采用的技术方案是:

5.钢管混凝土立柱定位调垂可视化检测装置,包括靶标板系统、对中支架系统和可视化下垂坠调垂系统。

6.其技术要点在于:

7.靶标板系统设置在钢立柱底部。

8.对中支架系统设置在钢立柱顶端。

9.靶标板系统为钢立柱的底部法兰盘固定一块镂空板作为靶标板,靶标板中间设有靶心,靶心包括中心点和外侧的多圈靶环。

10.靶标板的靶心旁边上设有指北针。

11.对中支架系统为一副人字型钢架,包括对中法兰盘和三个支臂。

12.支臂的内端和对中法兰盘有铰接装置和固定装置。

13.支臂的外端下表面开设有支臂卡槽,对应钢立柱的边缘。

14.还有三个连杆,形成三角形形状,两个连杆的端头均通过对应的对中插销连接。

15.每个支臂上均开设有条形插孔,每个对中插销插设在对应的条形插孔内。

16.对中法兰盘中心孔处设有一个滑轮,滑轮的凹槽处于钢立柱及对中法兰盘的正中心。

17.可视化下垂坠调垂系统有下垂坠,内部空间设置摄像头。下垂坠上端连接承重线绕过滑轮。

18.下垂坠下端开口处有准星。

19.准星下端设硅胶垫圈。

20.下垂坠中间设置led补光灯带。

21.本实用新型还提供使用钢管混凝土立柱定位调垂可视化检测装置的检测方法。

22.其优点在于:

23.钢立柱作业时位于地下土体之中,且钢管会产生屏蔽效应导致无法使用无线信号设施。因此对检测工作带来难度,常规在地面上的检测及测量手段无法实施。目前现有的做法为在立柱柱身侧壁处安装若干个电子陀螺仪,通过电子陀螺仪监测安装垂直度。但此种手段的弊端在于对陀螺仪的安装精度要求很高,且偏差值会随着长度增加而放大。(目前建造中的多层地铁车站的钢管混凝土立柱长度可达到50余米,内径90厘米。假如一个底边宽度为5厘米的陀螺仪设备,如果安装时底座稍微不平整导致陀螺仪底面两端高度偏差0.1毫米,此时50米长的钢立柱的垂直度偏差将达到100毫米。因此目前的监测与调垂手段仅适用于长度较短的钢管。对于作业中较长的钢管立柱结构则很难保证其垂直精度。

24.本实用新型针对现有手段的弊端,根据重力作用线绝对垂直的特点开发。检测误差为系统自身误差(安装误差及系统重心偏移误差),经过实测,其检测精度的绝对值可达1-4毫米,误差值恒定且不随高度增加而增大。当检测长度超过10米即较现有手段更加精准。

附图说明

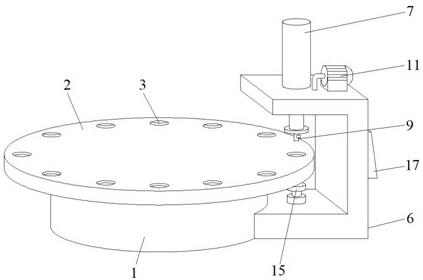

25.图1为是钢立柱、靶标板系统、对中支架系统和可视化下垂坠调垂系统的示意图。

26.图2是靶标板示意图。

27.图3是靶心的局部放大图。

28.图4是对中支架系统示意图。

29.图5是对中法兰盘的局部放大图。

30.图6是对中支架系统侧视图。

31.图7是条形插孔局部放大图。

32.图8是可视化下垂坠调垂装置示意图。

33.图9是可视化下垂坠调垂装置侧视图。

34.图10是亚克力板准星图。

35.靶心1、指北针2、支臂3、对中法兰盘4、钢立柱5、连杆6、条形插孔7、滑轮8、下垂坠9、摄像头10、下垂坠插销孔11、下垂坠插销12、准星13、硅胶垫圈14、补光灯带15、承重线16、供电信号线17、靶标板18、底部法兰盘19、靶标板连接板20、支臂卡槽21、对中插销22、靶环23。

具体实施方式

36.钢管混凝土立柱定位调垂可视化检测装置,包括靶标板系统、对中支架系统和可视化下垂坠调垂系统。

37.靶标板系统设置在钢立柱5底部。

38.对中支架系统设置在钢立柱5顶端。

39.可视化下垂坠调垂系统有下垂坠9、供电、信号及承重线放线系统。

40.靶标板系统为钢立柱5的底部法兰盘19连接处加焊一块镂空板(钢板)作为靶标板18,靶标板18中间设有靶心1,靶心1包括中心点和每间隔5毫米设一圈的多圈靶环23。

41.靶标板18的靶心1旁边上设有指北针2便于调垂时识别偏离方位。

42.靶标板18为除底部法兰盘19、靶环23及靶标板连接板20外的镂空设计,方便浇筑混凝土时插入导管。采用高精度数控加工,焊接时确保定位靶心1位于钢立柱5正中心位置。

43.对中支架系统为一副人字型钢架,包括对中法兰盘4和三个支臂3。

44.支臂3的内端和对中法兰盘4有铰接轴可以转动,也有对应的固定孔可以通过螺栓固定。

45.支臂3的外端下表面开设有支臂卡槽21,对应钢立柱5的边缘。

46.还有三个连杆6,形成三角形形状,两个连杆6的端头分别均对应的对中插销22连接。

47.每个支臂3上均开设有条形插孔7,每个对中插销22插设在对应的条形插孔7内。

48.对中法兰盘4为上下双层法兰盘,更加稳定。

49.手动旋转对中法兰盘4时可使多个支臂3向 内收紧(图4中白框为支臂3未使用状态,转动对中法兰盘4后支臂3内侧会移动到阴影位置,使支臂3外端收紧。)缩小外端直径支臂卡槽21以卡紧钢立柱5(阴影区域为卡紧时支臂3的位置),然后使用螺栓固定住对中法兰盘4和三个支臂3。

50.支臂3间使用等长的连杆6连接使其保持正三角形,支臂3外端与连杆6采用对中插销22连接固定住利用三角形有稳定性,对中插销22从上往下插入两个连杆6后继续插入到支臂3上的条形插孔7,连接但并不锁死,此时支臂3可沿条形插孔7的方向轴向活动,但受连杆制6约无法横向活动。支臂3上的螺栓孔7加工成条形使其可沿支臂3轴向活动。

51.对中法兰盘4中心有对中法兰盘中心孔,对中法兰盘中心孔直径为2mm,用以通过承重线16。

52.对中法兰盘中心孔处设有一个滑轮8,滑轮8的凹槽正好处于钢立柱5及对中法兰盘4的正中心,滑轮8的凹槽设置承重线16。

53.可视化下垂坠调垂系统为一数控加工的梭形下垂坠9(中空铁坠),上下两端削平,上下可均为圆锥形,其上锥角平面锥度为40

°

,便于在钢立柱5内部顺下或拉出,不至于被钢立柱5内部结构卡住。下部约三分之一处锥度改为12

°

,使其既能保证底部摄像头拍摄角度又能不妨碍补光灯的照射,内部掏空设置摄像头10。上端设置下垂坠插销孔11插设横向设置的下垂坠插销12,下垂坠插销12两端设承重线吊孔连接承重线16,以保证铁坠的自身垂直度。

54.下端设开口处一块圆形高透亚克力板制作的准星13(有十字开槽),准星13下端设硅胶垫圈14,用来削弱铁坠下到钢立柱5底时的摆振及缓冲碰撞。下垂坠9中间偏下处设置

led补光灯带15用以再夜视情况下补光。

55.供电、信号及承重线放线系统由承重线16(4股凯夫拉材质高强度细线)、供电信号线17及收放线盘组成。供电信号线17缠绕在承重线16上以免影响系统垂直度,供电信号线17端头连接摄像头10处预留10厘米自由长度,保证荷载全部由承重线16承担。收放线盘有刹车及锁止系统,可在铁坠下降或上升过程中减速或停止。

56.使用钢管混凝土立柱定位调垂可视化检测装置的检测方法,包括下列步骤:

57.手动旋转对中法兰盘4时可使多个支臂3向内收紧缩小外端,直径支臂卡槽21卡紧钢立柱5边缘,然后使用螺栓固定住对中法兰盘4和三个支臂3。

58.接通电源后,用放线盘将下垂坠9的承重线16沿对中支架系统的滑轮8顺下至钢立柱5底部靶心1附近,下降过程中实时查看摄像头10的画面,接近钢立柱5底部时将底端硅胶垫圈14触底减轻摆振,随即通过摄像头10的画面观察钢立柱5,测量亚克力板准星13在靶心1上的偏差,通过指北针2观测偏差方位,指挥作业人员调整钢立柱5的垂直度后重新观测(只需稍微提起下垂坠9后待其稳定即可观测),反复操作直至垂直度满足规范要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。