1.本实用新型涉及隧道施工领域,具体涉及一种钻劈装置。

背景技术:

2.近年来液压劈裂破岩技术在巷道掘进工程中得到广泛的应用和发展,其相较于传统的钻爆法具有超欠挖量小、安全性高、施工环境、环保型好等特点,被认为是最具有发展潜力的新型破岩方法。

3.目前,现有的劈裂和钻孔集成设备存在的问题是:1、所需施工空间大,工位转换慢;2、工位切换时结构晃动较大,稳定性差;3、面对复杂的掌子面,例如凹凸不平的掌子面,不能保证钻孔机构或劈裂机构的前端与实际掌子面的距离保持在设计值范围内,导致施工效果不理想。

4.综上所述,急需一种钻劈装置以解决现有技术中不能应对复杂掌子面以及稳定性差的问题。

技术实现要素:

5.本实用新型目的在于提供一种钻劈装置,以解决现有技术中不能应对复杂掌子面以及稳定性差的问题,具体技术方案如下:

6.一种钻劈装置,包括钻孔组件、劈裂组件、转换组件以及伸缩调整组件;所述转换组件包括安装座以及第一伸缩件;所述安装座活动设置在外部结构上;所述第一伸缩件的两端分别连接安装座和外部结构;所述钻孔组件以及劈裂组件均滑动设置在安装座上,通过安装座摆动实现钻孔状态和劈裂状态的转换;所述伸缩调整组件包括至少两组第二伸缩件;一组第二伸缩件的一端连接钻孔组件,另一组第二伸缩件的一端连接劈裂组件,第二伸缩件用于带动钻孔组件以及劈裂组件在垂直于掌子面的方向运动。

7.以上技术方案优选的,转换组件还包括设置在外部结构上的空心主轴;所述安装座通过空心主轴与外部结构相铰接。

8.以上技术方案优选的,还包括固定设置在外部结构上的第三伸缩件;第三伸缩件的伸缩端设置有顶尖;第三伸缩件的伸缩方向垂直于掌子面。

9.以上技术方案优选的,第三伸缩件同轴设置在空心主轴内。

10.以上技术方案优选的,钻孔组件的钻杆轴线、劈裂组件的劈裂棒轴线以及空心主轴的轴线平行,且钻杆轴线至空心主轴的距离等于劈裂棒轴线至空心主轴的距离。

11.以上技术方案优选的,在与钻杆轴线垂直的平面上,钻杆轴线、劈裂棒轴线以及空心主轴的轴线与该平面的交点形成角度θ,角度θ的角点为空心主轴的轴线与该平面的交点;角度θ为40

°

至60

°

。

12.以上技术方案优选的,所述安装座的数量至少有两组。

13.以上技术方案优选的,安装座上分别设有用于安装钻孔组件的第一安装面和用于安装劈裂组件的第二安装面;第一安装面高于第二安装面。

14.以上技术方案优选的,所述钻孔组件包括钻孔铝梁、中间扶钎机构、动作机构以及用于钻孔的钻孔机构;

15.所述钻孔铝梁滑动设置在安装座上;所述中间扶钎机构以及钻孔机构均滑动设置在钻孔铝梁上;

16.所述动作机构用于带动钻孔机构钻进和回退;所述动作机构包括第四伸缩件、伸出钢丝绳、回退钢丝绳以及滑轮;第四伸缩件的一端与钻孔铝梁连接,第四伸缩件的另一端与中间扶钎机构连接;两组滑轮分别设置在中间扶钎机构和第四伸缩件的另一端上;伸出钢丝绳的两端分别连接钻孔机构和钻孔铝梁,且伸出钢丝绳与设置在中间扶钎机构上的滑轮滑动配合;回退钢丝绳的两端分别连接钻孔机构和中间扶钎机构,且回退钢丝绳与设置在第四伸缩件上的滑轮滑动配合;第四伸缩件的伸缩方向垂直于掌子面。

17.以上技术方案优选的,所述劈裂组件包括劈裂铝梁、第五伸缩件以及用于劈裂的劈裂机构;劈裂铝梁滑动设置在安装座上;所述劈裂机构滑动设置在劈裂铝梁上;所述第五伸缩件的两端分别连接劈裂铝梁和劈裂机构,第五伸缩件的伸缩方向垂直于掌子面。

18.应用本实用新型的技术方案,具有以下有益效果:

19.(1)本实用新型的钻劈装置包括钻孔组件、劈裂组件、转换组件以及伸缩调整组件;转换组件包括安装座以及第一伸缩件;本实用新型通过第一伸缩件带动安装座左右摆动,使得安装座上的钻孔组件和劈裂组件也能左右摆动,从而能够进行工位的转换,满足劈裂和钻孔的施工需求;伸缩调整组件包括至少两组第二伸缩件,第二伸缩件从而能够单独带动钻孔组件或劈裂组件靠近和远离掌子面,在面对凹凸不平的掌子面时,通过第二伸缩件先预调整钻孔组件和劈裂组件的位置,保证钻孔及劈裂深度,提高施工质量。

20.(2)本实用新型的空心主轴能作为安装座的铰接部件,实现安装座的摆动,同时提高结构稳定性。

21.(3)本实用新型的顶尖在第三伸缩件的驱动下伸缩,进而可以扎入掌子面,实现稳固定位,确保工位切换时整个装置的稳定性,提高劈裂对孔效率和准确性;本实用新型的第三伸缩件同轴设置在空心主轴内,结构紧凑,强度高。

22.(4)本实用新型的钻杆轴线、劈裂棒轴线以及空心主轴的轴线平行,且钻杆轴线至空心主轴的距离等于劈裂棒轴线至空心主轴的距离,使得本实用新型的钻杆以及劈裂棒仅需转动一定角度后即可实现工位转换,且在工位转换后能精准对位;本实用新型的角度θ为40-60

°

,能在转动较小角度的情况下实现精准的工位切换,切换冲击小,效率高,并且结构紧凑。

23.(5)本实用新型设置的多组安装座能保证结构的稳定性,并且安装座的第一安装面高于第二安装面,便于将钻杆轴线以及劈裂棒轴线布设至同一圆弧上。

24.除了上面所描述的目的、特征和优点之外,本实用新型还有其它的目的、特征和优点。下面将参照图,对本实用新型作进一步详细的说明。

附图说明

25.构成本技术的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

26.在附图中:

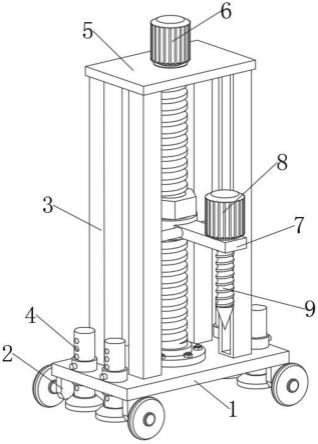

27.图1是本实施例钻劈装置的结构示意图;

28.图2是图1另一角度的示意图;

29.图3是图1中安装座的结构示意图;

30.图4是图1的正视示意图;

31.图5是图1中钻孔组件的结构示意图;

32.图6是图1中劈裂组件的结构示意图;

33.其中,1、钻孔组件;1.1、钻孔铝梁;1.2、中间扶钎机构;1.3、动作机构;1.31、第四伸缩件;1.32、伸出钢丝绳;1.33、回退钢丝绳;1.4、钻孔机构;1.41、钻杆;2、劈裂组件;2.1、劈裂铝梁;2.2、第五伸缩件;2.3、劈裂机构;2.31、劈裂棒;3、转换组件;3.1、安装座;3.1a、第一安装面;3.1b、第二安装面;3.2、第一伸缩件;3.3、空心主轴;4、第二伸缩件;5、第三伸缩件;6、顶尖;7、外部结构。

具体实施方式

34.以下结合附图对本实用新型的实施例进行详细说明,但是本实用新型可以根据权利要求限定和覆盖的多种不同方式实施。

35.实施例:

36.一种钻劈装置,包括钻孔组件1、劈裂组件2、转换组件3以及伸缩调整组件;本实施例的转换组件3用于转换钻劈装置的工作状态,即在钻孔状态和劈裂状态之间进行转换,伸缩调整组件用于调整钻孔组件1以及劈裂组件2与掌子面之间的距离,如图1至图6所示,具体如下:

37.如图2所示,所述转换组件3包括安装座3.1和第一伸缩件3.2,安装座3.1的数量设置有至少两组(本实施例优选为两组),安装座3.1活动连接在外部结构7(如摆动座)上,安装座3.1具体是铰接在外部结构7上,铰接方式如下:外部结构7上设置有空心主轴3.3,空心主轴3.3的轴向垂直于掌子面,空心主轴3.3的外壁上同轴套设有铰接套筒;铰接套筒穿过安装座3.1上的连接孔,且铰接套筒与安装座3.1之间相固定,能实现安装座3.1相对空心主轴3.3进行转动。

38.如图2所示,所述第一伸缩件3.2的数量与安装座3.1的数量一一对应,第一伸缩件3.2的两端分别铰接安装座3.1和外部结构7,通过第一伸缩件3.2带动安装座3.1绕空心主轴3.3摆动,从而使得设置在安装座3.1上的钻孔组件1和劈裂组件2的工作位置发生改变,进而完成工位的转换。

39.如图2和图3所示,安装座3.1与钻孔组件1以及劈裂组件2的连接关系是:钻孔组件1以及劈裂组件2均滑动安装在安装座3.1上,滑动安装的方式如下:安装座3.1上设置有第一安装面3.1a和第二安装面3.1b,第一安装面3.1a用于滑动安装钻孔组件1,第二安装面3.1b用于滑动安装劈裂组件2,第一安装面3.1a和第二安装面3.1b上均固定设置有滑块,钻孔组件1以及劈裂组件2的下端均设置有与滑块滑动配合的滑槽,滑槽的长度方向垂直于掌子面。需要说明的是,本实施例第一安装面3.1a的高度高于第二安装面3.1b,能够匹配钻孔组件1的钻进高度以及劈裂组件2的劈裂高度不同的情况,能保证钻进或劈裂时,工作点在同一高度位置,对位精准,且装配完成后结构紧凑。

40.如图2所示,所述伸缩调整组件包括至少两组第二伸缩件4(本实施例优选为两

组),两组第二伸缩件4分别与钻孔组件1和劈裂组件2一一对应设置(当第二伸缩件4的数量大于2组时,可以多组第二伸缩件与一组钻孔组件1或一组劈裂组件2进行对应),一组第二伸缩件4的两端分别铰接钻孔组件1(具体是钻孔铝梁1.1)以及安装座3.1,另一组第二伸缩件4的两端分别铰接劈裂组件2(具体是劈裂铝梁2.1)和安装座3.1,两组第二伸缩件4的伸缩方向均垂直于掌子面,通过第二伸缩件4带动钻孔组件1和劈裂组件2在垂直于掌子面的方向运动。

41.如图2所示,本实施例还包括第三伸缩件5和顶尖6,第三伸缩件5和顶尖6能保证装置工作时的稳定,具体是:第三伸缩件5同轴设置在空心主轴3.3内,第三伸缩件5固定设置,优选第三伸缩件5固定在空心主轴3.3内,并且第三伸缩件5的伸缩端上设置有顶尖6,在装置工作时,通过第三伸缩件5带动顶尖6伸出,并使得顶尖6插入掌子面内,为装置提供稳定支撑。第三伸缩件5的伸缩方向与空心主轴3.3轴向一致。

42.如图1和图5所示,所述钻孔组件1包括钻孔铝梁1.1、中间扶钎机构1.2、动作机构1.3以及用于钻孔的钻孔机构1.4(钻孔机构参考现有的凿岩机),具体如下:所述钻孔铝梁1.1的下端设置有滑槽,钻孔铝梁1.1通过滑槽滑动设置在第一安装面3.1a上,中间扶钎机构1.2以及钻孔机构1.4均滑动设置在钻孔铝梁1.1上,均能沿水平方向靠近和远离掌子面;中间扶钎机构1.2的作用是保证钻进精度;

43.所述动作机构1.3用于带动钻孔机构1.4钻进和回退,具体如下:所述动作机构1.3包括第四伸缩件1.31、伸出钢丝绳1.32、回退钢丝绳1.33以及两组滑轮;第四伸缩件1.31的一端(如伸缩端)固定在钻孔铝梁1.1上,另一端(如缸筒端)与中间扶钎机构1.2连接(第四伸缩件的伸缩方向垂直于掌子面);两组滑轮分别设置在中间扶钎机构1.2和第四伸缩件1.31的另一端(缸筒端)上;伸出钢丝绳1.32的一端铰接钻孔机构1.4,另一端绕过设置在中间扶钎机构1.2上的滑轮,并与钻孔铝梁1.1固定连接;回退钢丝绳1.33的一端铰接钻孔机构1.4,另一端绕过设置在第四伸缩件1.31上的滑轮后,并与中间扶钎机构1.2固定连接;钻进和回退的工作原理如下:钻进时,第四伸缩件1.31的伸缩端伸出,第四伸缩件1.31的缸筒端随之伸出,中间扶钎机构1.2带动钻孔机构1.4朝向掌子面运动,回退时,第四伸缩件1.31伸缩端回缩,第四伸缩件1.31的缸筒端随之回缩,钻孔机构1.4带动中间扶钎机构1.2远离掌子面。

44.如图1和图6所示,所述劈裂组件2包括劈裂铝梁2.1、第五伸缩件2.2以及用于劈裂的劈裂机构2.3(劈裂机构参考现有的劈裂机);劈裂铝梁2.1的下端设置有滑槽,劈裂铝梁2.1通过滑槽滑动设置在安装座3.1的第二安装面3.1b上,劈裂机构2.3滑动设置在劈裂铝梁2.1上,所述第五伸缩件2.2的两端分别连接劈裂铝梁2.1和劈裂机构2.3,第五伸缩件2.2的伸缩方向垂直于掌子面,通过第五伸缩件2.2伸缩从而带动劈裂机构2.3靠近和远离掌子面。

45.如图4所示,钻杆1.41的轴线(钻杆为钻孔机构的执行部位)、劈裂棒2.31的轴线(劈裂棒为劈裂机构的执行部位)以及空心主轴3.3的轴线平行,且钻杆轴线至空心主轴轴线的垂直距离等于劈裂棒轴线至空心主轴轴线的垂直距离。

46.如图4所示,在与钻杆轴线垂直的平面上,即钻杆轴线、劈裂棒轴线以及空心主轴的轴线均与该平面垂直,且钻杆轴线、劈裂棒轴线以及空心主轴的轴线与该平面的交点分别记为a、b以及c;角度∠acb(即角度θ)为40-60

°

(本实施例优选为40

°

)。

47.本实施例的第一伸缩件3.2、第二伸缩件4、第三伸缩件5、第四伸缩件1.31以及第五伸缩件2.2均优选为伸缩油缸。

48.本实施例的钻劈装置工作过程如下:

49.1、需钻孔工作时:

50.1.1、钻劈装置运动至设定位置,第三伸缩件5带动顶尖6插入掌子面内;

51.1.2、第一伸缩件3.2动作,带动钻孔组件1调整至工作位置,此时钻孔组件1位于空心主轴3.3的正上方;

52.1.3、根据掌子面的凹凸情况判定是否需要第二伸缩件4动作,从而调整钻孔组件1距离掌子面的距离;

53.1.4、钻孔组件1的钻孔机构1.4开始工作,直至钻孔深度达到预定深度,钻孔完成,钻孔机构1.4回退至非工作位置;

54.2、需要劈裂时(即工位转换):

55.2.1、第一伸缩件3.2动作,安装座3.1摆动,劈裂机构2.3的劈裂棒2.31正对钻孔机构1.4钻出的孔洞;

56.2.2、根据掌子面的凹凸情况判定是否需要第二伸缩件4动作,从而调整劈裂组件2距离掌子面的距离;

57.2.3、劈裂组件2的劈裂机构2.3开始工作,劈裂棒2.31插入孔洞至设计深度后,劈裂机构2.3进行劈裂动作,完成对掌子面的劈裂作业,劈裂完成,劈裂机构2.3回退至非工作位置。

58.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。