1.本实用新型涉及管道工程技术领域,具体是管棚导管导向插设装置。

背景技术:

2.管棚导管作为隧道超前支护的重要结构,已被广泛应用于隧道工程中,如何降低支架搭设施工效率、提升导管钻设施工质量、减小套管更换施工难度一直是工程技术研究的重点和难点。

3.现有技术中已有一种用于自动插设管体的插管机构,包括用于供送管带的送管单元,送管单元的输送路径上设置有将管带切分成所需长度的插管的切分单元,送管单元的出口端设置有与其顺延布置的对切分后的定长的插管进行支撑的导柱,插管套设在导柱上;该技术能够有效的将插管输送到指定的位置,但难以解决导管精确导向和便捷更换等问题。

4.鉴于此,为改善管棚导管导向插设的施工质量,目前亟待发明一种可以改善支架平台板的支设效率、降低插入导管插入施工难度的管棚导管导向插设装置。

技术实现要素:

5.本实用新型的目的在于提供管棚导管导向插设装置,以解决上述背景技术中提出的问题。

6.为实现上述目的,本实用新型提供如下技术方案:

7.管棚导管导向插设装置,包括洞周土体,所述洞周土体表面依次设有支架底板和支架撑墩,所述支架撑墩的顶端通过撑杆端铰连接有两个相对分布的支架撑杆,两个所述支架撑杆之间设有撑杆调位栓,撑杆调位栓两端通过调位栓端铰分别与两个支架撑杆相连接,支架撑杆的另一端均通过撑杆端铰连接有连接支板,连接支板通过支板紧固栓连接有支架平台板,其中支架平台板的表面设有引孔钻机,引孔钻机的输出端连接有导管驱动杆,所述导管驱动杆连接有插入导管,所述导管驱动杆的底端设有固定箍板,所述固定箍板连接有控位机构。

8.进一步的:所述撑杆调位栓包括螺杆和螺栓,且螺栓两侧螺杆的紧固方向相反。

9.进一步的:所述插入导管的外侧设有洞口套拱,所述洞口套拱通过套拱连接筋与支架平台板牢固连接。

10.进一步的:所述固定箍板横断面呈圆弧形,固定箍板的顶端通过箍板转动铰转动连接有两个相对分布的转动箍板,转动箍板另一端设有箍板耳板,箍板耳板连接有耳板紧固栓。

11.进一步的:所述控位机构包括第一滑板,所述第一滑板通过箍板连接筋与固定箍板相连接,所述箍板连接筋连接有第一控位连板,第一控位连板通过第一控位体连接有第二控位连板,第二控位连板通过第二控位体连接有第三控位连板。

12.进一步的:所述第一控位体和第二控位体均采用液压千斤顶。

13.进一步的:所述支架平台板表面铺设有第二滑槽,第二滑槽滑动连接有第二滑板,所述第二控位连板固定在第二滑板的表面。

14.进一步的:所述第二滑板的表面设有第一滑槽,第一滑槽滑动连接有第一滑板,第一滑板与箍板连接筋固定连接。

15.进一步的:所述箍板连接筋两端分别与第一滑板和固定箍板焊接连接,且箍板连接筋的外侧壁与第一控位连板垂直焊接连接。

16.进一步的:所述第二滑槽和第一滑槽上分别设置横断面呈倒“t”形的滑移槽道,所述第一滑板与第二滑板分别可沿着两个所述滑移槽道的方向滑动。

17.与现有技术相比,本实用新型的有益效果是:

18.(1)本实用新型通过撑杆调节栓调整支架撑杆的倾斜角度,进而改变支架平台板的高度,降低了施工支架平台的搭设难度。

19.(2)本实用新型通过第一控位体和第二控位体调整导管驱动杆的平面位置,减小了接管施工时人工移管的工作量,提高了连接定位的准确度。

附图说明

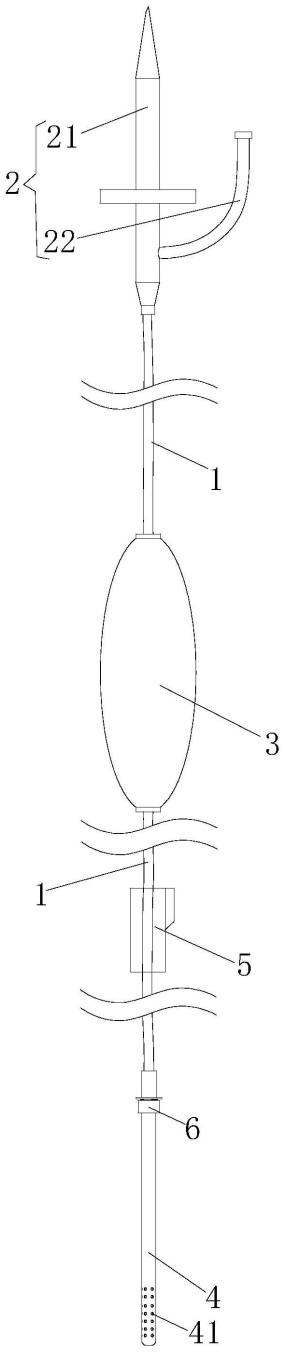

20.图1是本实用新型管棚导管导向插设装置示意图;

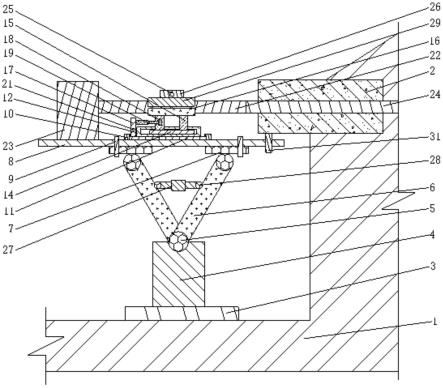

21.图2是图1导管驱动杆平面移位结构断面示意图。

22.图中:1-洞周土体;2-洞口套拱;3-支架底板;4-支架撑墩;5-撑杆端铰;6-支架撑杆;7-连接支板;8-支架平台板;9-支板紧固栓;10-第二滑槽;11-第二滑板;12-第一滑槽;13-滑移槽道;14-第一滑板;15-箍板连接筋;16-固定箍板;17-第二控位连板;18-第一控位连板;19-第一控位体;20-第三控位连板;21-第二控位体;22-导管驱动杆;23-引孔钻机;24-插入导管;25-耳板紧固栓;26-箍板耳板;27-撑杆调位栓;28-调位栓端铰;29-转动箍板;30-箍板转动铰;31-套拱连接筋。

具体实施方式

23.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

24.以下结合具体实施例对本实用新型的具体实现进行详细描述。

25.在本实施例中,请参阅图1-图2,管棚导管导向插设装置,包括洞周土体1,所述洞周土体1表面依次设有支架底板3和支架撑墩4,所述支架撑墩4的顶端通过撑杆端铰5连接有两个相对分布的支架撑杆6,两个所述支架撑杆6之间设有撑杆调位栓27,撑杆调位栓27两端通过调位栓端铰28分别与两个支架撑杆6相连接,所述撑杆调位栓27包括螺杆和螺栓,且螺栓两侧螺杆的紧固方向相反,支架撑杆6的另一端均通过撑杆端铰5连接有连接支板7,连接支板7通过支板紧固栓9连接有支架平台板9,其中支架平台板9的表面设有引孔钻机23,引孔钻机23的输出端连接有导管驱动杆22,所述导管驱动杆22连接有插入导管24,所述插入导管24的外侧设有洞口套拱2,所述洞口套拱2通过套拱连接筋31与支架平台板8牢固连接,所述导管驱动杆22的底端设有固定箍板16,所述固定箍板16横断面呈圆弧形,固定箍板16的顶端通过箍板转动铰30转动连接有两个相对分布的转动箍板29,转动箍板29另一端

设有箍板耳板26,箍板耳板26连接有耳板紧固栓25,所述固定箍板16连接有控位机构。

26.在本实施例中,本装置在使用时,导管驱动杆22置于固定箍板16上,并使导管驱动杆22的一端与引孔钻机23连接,另一端与插入导管24连接,进行插入导管24插设施工;在接管施工时,先解除导管驱动杆22与插入导管24的连接,再通过耳板紧固栓25将镜像相对的箍板耳板26连接牢固,然后通过控位机构调整导管驱动杆22的平面位置,此外还可通过撑杆调节栓调整支架撑杆6的倾斜角度,进而改变支架平台板8的高度,降低了施工支架平台的搭设难度,

27.其中洞周土体1为强风化砂岩,洞口套拱2采用采用强度等级为c35的钢筋混凝土材料制成,支架底板3采用厚度为10mm的钢板制成,横断面呈矩形,宽度为2m,长度为3m,支架撑墩4采用直径为300mm的钢管轧制而成,在支架底板3上设置两组支架撑墩4,撑杆端铰5采用直径300mm的球铰,支架撑杆6采用直径100mm的钢管轧制而成,撑杆调位栓27包括直径60mm的螺杆和螺栓,调位栓端铰28采用直径为60mm的球铰,连接支板7采用厚度为10mm的钢板轧制而成,支架平台板8采用厚度为10mm的钢板轧制而成,支板紧固栓9采用直径为30mm的螺杆与螺栓组合而成,箍板连接筋15采用厚度10mm的钢板轧制成方钢管,固定箍板16采用厚度10mm的钢板轧制而成,横断面呈圆弧形,圆心角为45

°

,转动箍板29采用厚度10mm的钢板轧制而成,横断面呈圆弧形,导管驱动杆22采用直径为100mm的圆钢管,引孔钻机23为工作电压为220v的钻机,插入导管24采用直径为100mm的圆钢管,耳板紧固栓25采用直径为20mm的螺栓,箍板耳板26的高度为10cm,在箍板耳板26上预设供耳板紧固栓25穿过的孔洞,箍板转动铰30采用直径为10mm的合页,套拱连接筋31采用直径为30mm的螺杆与螺母组合而成。

28.在另一个实施例中,请参阅图1-图2,所述控位机构包括第一滑板14,所述第一滑板14通过箍板连接筋15与固定箍板16相连接,所述箍板连接筋15连接有第一控位连板18,第一控位连板18通过第一控位体19连接有第二控位连板17,第二控位连板17通过第二控位体21连接有第三控位连板20,所述第一控位体19和第二控位体21均采用液压千斤顶,所述支架平台板8表面铺设有第二滑槽10,第二滑槽10滑动连接有第二滑板11,所述第二控位连板17固定在第二滑板11的表面,所述第二滑板11的表面设有第一滑槽12,第一滑槽12滑动连接有第一滑板14,第一滑板14与箍板连接筋15固定连接,所述箍板连接筋15两端分别与第一滑板14和固定箍板16焊接连接,且箍板连接筋15的外侧壁与第一控位连板18垂直焊接连接,所述第二滑槽10和第一滑槽12上分别设置横断面呈倒“t”形的滑移槽道13,所述第一滑板14与第二滑板11分别可沿着两个所述滑移槽道13的方向滑动。

29.在本实施例中,在接管施工时,通过第一控位体19和第二控位体21调整导管驱动杆22的平面位置,从而减小了接管施工时人工移管的工作量,提高了连接定位的准确度。

30.其中第二滑槽10和第一滑槽12均采用厚度10mm的钢板轧制而成,第一滑板14和第二滑板11均采用厚度为10mm的钢板轧制而成,滑移槽道13的宽度为280mm、高度为10mm,第二控位连板17、第一控位连板18和第三控位连板20均采用厚度10mm的钢板轧制而成。

31.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。