1.本实用新型涉及光学电信技术。更具体地,本实用新型提供了一种利用增强的无源对准在硅光子芯片上进行倒装芯片键合的激光芯片。

背景技术:

2.在过去的数十年中,通信网络的使用呈爆炸式增长。在因特网的早期,流行的应用限于电子邮件、公告板,而且大多是信息性的和基于文本的网页冲浪,并且所传输的数据量通常相对较小。现今,互联网和移动应用需要大量的带宽来传输照片、视频、音乐和其他多媒体文件。例如,像facebook这样的社交网络每天处理超过500tb的数据。随着对数据和数据传输的需求如此之高,需要改进现有的数据通信系统以满足这些需求。

3.现有单模光纤上的40-gbit/s然后是100-gbit/s的数据速率宽带 dwdm(密集波分复用)光学传输是下一代光纤通信网络的目标。最近,光学部件被集成在硅衬底上,以用于制造与微电子芯片共存的大规模光子集成电路。包括滤波器、(解)复用器、分路器、调制器及光电检测器的一系列的光子组件都已得到展示(主要是在硅光子平台上)。绝缘体上硅衬底上的硅光子平台尤其适用于1300nm和1550nm处的标准 wdm通信频带,这是因为硅(n=3.48)及其氧化物sio2(n=1.44)二者都是透明的,并且形成高折射率对比度,高-约束波导理想地适合于中到高集成硅光子集成电路(spcs)。

4.已针对光学电信的许多应用实施了硅光子平台中的半导体激光器。在一些应用中,通过倒装芯片键合将激光芯片应用到硅光子器件,以用于具有增加的光谱效率的宽带高速光通信。然而,存在在竖直、纵向和横向方向上实现优异、并且可靠的无源对准的技术挑战。因此,期望改善的技术。

技术实现要素:

5.本实用新型涉及光学电信技术。更具体地,本实用新型提供了一种用于在硅光子芯片上以增强的3d无源对准进行倒装芯片键合的激光芯片和方法。更具体地,本实用新型提供了一种激光芯片,其被配置为在硅光子芯片中的激光器与波导之间的3d无源对准具有亚微米精度,其中针对各种高速数据通信应用(但是其它应用也是可能的)具有加倍的竖直对准容限窗口的小于3db光学损耗。

6.在实施例中,本实用新型提供了一种激光芯片,用于利用3d无源对准特征在硅光子芯片上进行倒装芯片键合。激光芯片包括:芯片主体,芯片主体,在竖直方向上由p区和n区构成,并且在纵向方向上从前端面延伸到后端面。激光芯片还包括第一竖直止挡件对,基于所述n区的较宽宽度,被分别形成为超出所述芯片主体的两侧。另外,激光芯片包括线性形状的有源区,在所述竖直方向上被掩埋在所述p区与所述n区之间的所述芯片主体中,并且在所述纵向方向上从所述前端面延伸到所述后端面。此外,激光芯片还包括在所述纵向方向上的第一对准标记,形成在所述前端面附近的所述p区的顶表面上,相对于所述p区的所述顶表面中的所述有源区的竖直投影线具有以亚微米精度限定的横向距离。此外,激光

芯片包括薄金属膜,在所述p区的所述表面上,具有与所述前端面共享的削切边缘。

7.在备选实施例中,本实用新型提供了用于在硅光子芯片上以增强的 3d对准精度和容限键合激光芯片的方法,包括:提供激光芯片,包括:形成芯片主体,所述芯片主体具有在竖直方向上被掩埋在p区与n区之间的有源区、并且在纵向方向上从前端面延伸到后端面;形成超出所述芯片主体的相应两侧的第一竖直止挡件对;在所述前端面附近的所述p 区的顶表面上形成在所述纵向方向上的第一对准标记,相对于所述p区的所述顶表面中的所述有源区的竖直投影线具有以亚微米精度限定的横向距离;以及形成具有与所述前端面匹配的削切边缘的薄金属膜;在所述硅光子芯片的凹陷表面中设置芯片位点,所述硅光子芯片具有位于所述凹陷表面上方的高度处的波导端口,所述芯片位点包括在所述凹陷表面上的第二竖直止挡件对以及在所述凹陷表面中的第二对准标记,所述第二对准标记相对于所述凹陷表面中的所述波导端口的竖直投影线具有以亚微米精度限定的横向距离;经由焊料材料,使所述p区的所述顶表面朝下将所述激光芯片键合到所述凹陷表面中的所述芯片位点,其中所述第一竖直止挡件对分别与所述第二竖直止挡件对接合,以用于确定所述有源区与所述波导端口之间的竖直对准;通过将所述第一对准标记与所述第二对准标记对准来确定横向对准;以及通过基于在所述薄金属膜的所述削切边缘处的反射对比度标识所述前端面来确定纵向对准。

8.在另一备选实施例中,本实用新型提供了一种激光芯片,用于在硅光子芯片上利用增强的无源对准特征进行倒装芯片键合。所述激光芯片包括芯片主体,在竖直方向上由p区和n区构成,并且在纵向方向上从前端面延伸到后端面。此外,所述激光芯片包括第一竖直止挡件对,基于所述n区的较宽宽度,被分别形成为超出所述芯片主体的两侧。此外,所述激光芯片包括线性形状的有源区,在所述竖直方向上被掩埋在所述 p区与所述n区之间的所述芯片主体中,并且在所述纵向方向上从所述前端面延伸到所述后端面。此外,所述激光芯片包括在所述纵向方向上的第一对准标记,形成在所述前端面附近的所述p区的顶表面上,相对于所述p区的所述顶表面中的所述有源区的竖直投影线具有以亚微米精度限定的横向距离。

9.在又一备选实施例中,本实用新型提供了一种激光芯片,用于在硅光子芯片上利用增强的无源对准特征进行倒装芯片键合。所述激光芯片包括芯片主体,在竖直方向上由p区和n区构成,并且在纵向方向上从前端面延伸到后端面。另外,激光芯片包括线性形状的有源区,在所述竖直方向上被掩埋在所述p区与所述n区之间的所述芯片主体中,并且在所述纵向方向上从所述前端面延伸到所述后端面。此外,所述激光芯片包括在所述纵向方向上的第一对准标记,形成在所述前端面附近的所述p区的顶表面上,相对于所述p区的所述顶表面中的所述有源区的竖直投影线具有以亚微米精度限定的横向距离。此外,激光芯片包括薄金属膜,在所述p区的所述表面上,具有与所述前端面共享的削切边缘。

10.本实用新型在与硅光子平台相关联的半导体激光器的已知技术的背景下实现这些益处和其他益处。然而,可以通过参考说明书的后文部分和附图来实现对本实用新型的本质和优点的进一步理解。

附图说明

11.以下图表仅是示例,其不应当不适当地限制本文的权利要求的范围。本领域普通

技术人员将认识到许多其它变型、修改和可选方案。还应当理解的是,本文描述的示例和实施例仅用于说明目的,并且将向本领域技术人员建议其各种修改或变化,并且这些修改或变化被包括在该过程的精神和范围、以及所附权利要求的范围内。

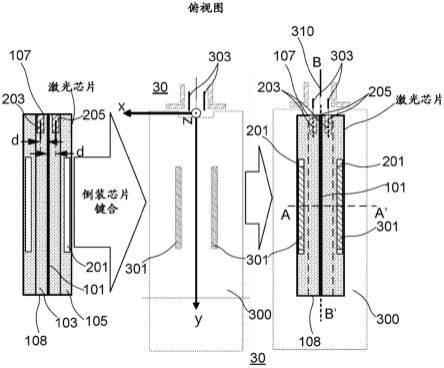

12.图1a是根据本实用新型的实施例的以3d对准特征将激光倒装芯片键合在硅光子芯片的芯片位点上的俯视图。

13.图1b是根据本实用新型的实施例的以3d对准特征将激光倒装芯片键合在硅光子芯片的芯片位点上的侧视图。

14.图2是根据本实用新型的实施例的在硅光子芯片上针对激光倒装芯片键合的光耦合效率对竖直未对准的曲线图。

15.图3a是示出根据本实用新型的实施例的在激光器二极管的包覆层的再生长之前形成用于激光器芯片的横向对准标记的方法的示意图。

16.图3b是示出根据本实用新型的实施例的在激光器二极管的包覆的再生长之后形成用于激光器芯片的横向对准标记的方法的示意图。

17.图4是根据本实用新型的实施例的用于在包覆层再生长之后形成对准标记的有源层之上的inp生长速率对氧化物掩模宽度的曲线图。

18.图5a至图5d是示出根据本实用新型的实施例的形成用于激光器芯片的横向对准标记的方法的示意图。

19.图6a是示出了根据本实用新型的另一实施例的在激光器二极管的包覆层的再生长之前形成激光器芯片的横向对准标记的方法的示意图。

20.图6b是示出了根据本实用新型的另一实施例的在激光器二极管的包覆层的再生长之后形成用于激光器芯片的横向对准标记的方法的示意图。

21.图7是示出根据本实用新型的实施例的形成用于标识激光器芯片的前端面的薄金属膜的方法的示意性俯视图。

具体实施方式

22.本实用新型涉及光学电信技术。更具体地,本实用新型提供了一种用于在硅光子芯片上以增强的3d无源对准进行倒装芯片结合的激光芯片和方法。更具体地,本实用新型提供了一种激光芯片,其被配置为在硅光子芯片中的激光器与波导之间的3d无源对准具有亚微米精度,其中针对各种高速数据通信应用(但是其它应用也是可能的)具有加倍的竖直对准容限窗口的小于3db光学损耗。

23.呈现以下描述以使本领域的普通技术人员能够制造和使用本实用新型,并且将其并入在特定应用的上下文中。各种修改以及不同应用中的各种用途对于本领域技术人员而言将是明显的,并且本文所定义的一般原理可以应用于各种各样的实施例。因此,本实用新型不旨在限于所呈现的实施例,而是应被赋予与本文中所揭示的原理和新颖特征一致的最广范围。

24.在以下详细描述中,阐述了许多具体细节以便提供对本实用新型的更透彻理解。然而,对于本领域技术人员明显的是,可以在不一定限于这些具体细节的情况下实践本实用新型。在其他实例中,以框图形式而非详细地示出了公知的结构和设备,以避免模糊本实用新型。

25.读者关注于与本说明书同时提交的所有论文和文献,并且这些论文和文献对于本说明书的公众检查是开放的,并且所有这些论文和文献的内容通过引用并入本文。除非另有明确说明,否则本说明书中公开的所有特征(包括任何所附权利要求、摘要和附图)可以由服务于相同、等同或类似目的的可选特征代替。因此,除非另有明确说明,否则所公开的每个特征仅是一系列等同或类似特征的一个示例。

26.此外,权利要求中的、不明确陈述执行指定功能的“用于

…

的装置”、或执行特定功能的“用于

…

的步骤”的任何元素不应被解释为根据35 u.s.c第112章第六段所指定的“装置”或“步骤”条款。特别地,在本文的权利要求中使用

“…

的步骤”或

“…

的动作”不旨在援引35u.s.c 第112章第六段的规定。

27.请注意,如果使用的话,标记:内部、外部、左、右、前、后、顶部、底部、端部、侧面、前向、反向、竖直、纵向、横向、凹陷、脊、谷、顺时针和逆时针仅用于方便目的,并不旨在暗示任何特定的固定方向。相反,它们用于反映物体的各个部分之间的相对位置和/或方向。

28.在一个方面,本公开提供了一种利用增强的3d无源对准在硅光子芯片上进行倒装芯片键合的半导体激光器芯片。在示例中,激光器可以被配置用于被应用到硅光子平台中的宽带波长可调谐激光器中的半导体光学放大器高功率可操作性。图1a是根据本实用新型的实施例的利用 3d对准特征在硅光子芯片的凹陷表面中的芯片位点上键合的激光倒装芯片的俯视图,并且图1b是根据本实用新型的实施例的利用3d对准特征在硅光子芯片的凹陷表面中的芯片位点上键合的激光倒装芯片的侧视图。此图仅是示例,其不应不适当地限制权利要求的范围。本领域普通技术人员将认识到许多变化、替换和修改。如图所示,在俯视图中,在图的左侧示出了具有面朝上的p区103和朝下的n区105的激光器芯片。激光器芯片包括有源区101(其实际上应该位于p区103下方且在俯视图中不直接可见),有源区101位于p区103与n区105之间并且在纵向方向(y方向)上从前端面107延伸至后端面108。可选地,n区105 具有比p区103更宽的宽度。基于n区105的更宽宽度,超出在p区103 的两个相对侧之外形成一对第一竖直止挡件201。可选地,第一竖直止挡件201具有沿y方向的细长形状。在该俯视图中,激光器芯片还包括在p区103的表面上的一个或两个对准标记203。每个对准标记203是沿纵向(y)方向靠近前端面107的一段线性特征,其分别位于距p区 103的顶表面处的有源区101的投影线的横向距离d处。可选地,两个对准标记在相对于p区103的顶表面处的有源区101的投影线具有相等距离d的两侧对称地形成。可选地,可以通过使用光刻掩模并在激光有源区101周围执行激光约束(laser confinement)/包覆层(clad layer)的再生长工艺以亚微米精度控制距离d。此外,形成薄金属膜205,其与前端面107共享边缘,其被配置成在显微镜下标识激光器的前端面的位置以利于纵向(y)方向上的对准。

29.参考图1a,在俯视图中,激光器芯片被设计为倒装芯片键合到预先设置在硅光子芯片的表面30上的芯片位点300。如俯视图的中间所示,芯片位点300包括至少一对第二竖直止挡件301,其竖立在硅光子芯片的表面30上,具有沿着y方向的细长形状,并且横向间距基本上等于第一竖直止挡件201对的横向间距。芯片位点300还形成有刻在硅光子芯片的表面30的表面内的两个对准标记303,其被设计用于以亚微米精度与激光器芯片上的对准标记203在横向(x)方向上对准。

30.再次参考图1a,在右部分的俯视图中,激光器芯片倒装键合到硅光子芯片的表面30中的芯片位点300上。在倒装芯片键合位置中,当第一竖直止挡件201对和第二竖直止挡

件301对这两者具有基本上相等的横向间隔时,激光器芯片上的该第一竖直止挡件201对与表面30上的该第二竖直止挡件对抵接或接合(join)。如稍后所示,第一竖直止挡件及第二竖直止挡件中的每一个竖直止挡件都具有特定高度设计,以使得激光器芯片的有源区101在竖直(z)方向上与硅光子芯片中的波导对准,且具有在相对较大竖直距离容限窗口中的期望的小于3db的光学耦合损耗。激光器芯片的对准标记203用于与硅光子芯片的表面30上的对准标记303对准,使得激光器芯片的有源区101可以在横向(x)方向上以亚微米精度与波导对准,以支持从有源区进入波导的激光的小于3db耦合损耗的实现。薄金属膜205可以用于生成用于光学反射的良好对比度,以用于标识前端面107的位置,其是用于在纵向y方向上对准的关键参考点,以支持从有源区进入波导的激光的小于3db耦合损耗的实现。

31.参考图1b,上部侧视图图示出了倒装键合在硅光子芯片的凹陷表面 30上的激光器芯片的沿着aa’平面(沿着x方向)的截面图。如图所示, p区103转向面朝下并经由焊料材料305与硅光子芯片的凹陷表面30(芯片位点300)键合。同时,将第一竖直止挡件201对接近第二竖直阻止挡件301对以与该第二竖直阻止挡件301键合,该第二竖直止挡件301 对确定有源区101的竖直位置,而p区的表面可以柔性地推开额外的焊料材料305以在凹陷表面30的顶部上与焊料材料305的剩余部分一起沉淀(settle)。

32.侧视图图示的下部示出了经由焊料材料305倒装键合在硅光子芯片的凹陷表面30上的激光器芯片的沿着bb’平面(沿着y方向)的截面图,其中有源区101以基本上线性的形状铺设在p区103(在底部处)与n 区105(在顶部上)之间。可选地,当p区经由焊料材料305沉淀在凹陷表面30上时,有源区101设置在凹陷表面30上方的高度h1处。当在硅光子芯片中形成时,光波导310沿着y方向水平铺设,在与面向激光器倒装芯片的前端面107的凹陷表面30相关联的侧壁处具有接收端口。可选地,包括侧壁处的端口的光波导310被设计为在凹陷表面30上方具有高度h2。如图2所示,在线性有源区101与光波导310之间具有最大耦合效率的理想光学对准需要完美的竖直对准,以给出h1=h2或竖直未对准值g=h

1-h2=0。

33.参考图2,对应于完美竖直对准的最大耦合效率可以与约-2db的耦合损耗相关联。对于激光器倒装芯片键合,激光器的有源区相对于硅光子芯片中的波导端口的竖直对准位置主要由第一竖直止挡件对相对于激光器芯片中的有源区的相对位置以及第二竖直止挡件对相对于硅光子芯片中的光波导的相对位置来确定。当以竖直未对准值g=0将有源区101 完美地对准到侧壁处的光波导310的端口时,这可能给出最大耦合效率。但是,实际上,可能总是存在一些形成到第二(或第一)竖直止挡件的止挡平面的碎屑,因此当它们连接在一起时,激光器芯片以及有源区101 被物理地强制放置在更高的位置。这使得在给定最差的可接受耦合效率为-3db的情况下,有源区与光波导310之间的耦合效率下降到r0的范围内。因此,r0成为竖直对准容限(tolerance)范围。可选地,容限范围r0是从0至约0.5-0.7μm。

34.在本实用新型的实施例中,激光器芯片的竖直对准设计是基于第二竖直止挡件301的止挡平面相对于在用于待键合的激光器芯片的对应硅光子芯片中的凹陷表面30之上的光学波导310的竖直高度,在激光器芯片的成型过程期间,调整激光器芯片中的第一竖直止挡件201对相对于有源区101的止挡平面的竖直高度。这里所指的止挡平面是竖直止挡件的端平面。第一竖直止挡件201的竖直高度是对应的止挡平面相对于其在n区105处的基底的高度,相对于n区103,n区105具有更宽的宽度。第二竖直止挡件301的竖直高度是对应的

止挡平面相对于其在凹陷表面 30处的基底的高度。竖直对准设计的目标是有意地比光波导310低约

ꢀ‑

0.5μm-0.7μm来设置竖直未对准值g《0。在该实施例中,如图2所示,对于有源区101与光波导310之间的-3db的相同可接受耦合效率,竖直对准容差范围r1在窗口尺寸上几乎加倍,从-0.5~-0.7μm到 0.5~0.7μm。

35.在另一个方面,本实用新型提供了一种形成用于以亚微米精度利用 3d无源光学对准在硅光子芯片上进行倒装芯片键合的激光器芯片集的方法。图1a-1b示出了用于实现硅光子芯片的芯片位点中的横向对准的使用竖直止挡件以亚微米精度来控制/调整竖直对准容许的特征以及激光器芯片的p区的顶表面上的对准标记的特征。图3a-3b分别是示出根据本实用新型的实施例的在激光器二极管的包覆层的再生长之前(a) 和再生长之后(b)形成用于激光器芯片的横向对准标记的方法的示意图。此图仅是示例,其不应不适当地限制权利要求的范围。本领域普通技术人员将认识到许多变化、可选和修改。

36.在实施例中,图3a示出了激光器芯片的形成过程的中间的示意图。如图所示,有源层400形成在约束/包覆层40之上。取决于工作波长谱,有源层400包括不同的半导体材料,包括一种或多种化合物半导体或被配置为多量子阱结构的inasp、galnnas、gainasp和a1gainas的组合。约束/包覆层40通常包括具有各种掺杂分布且与有源层400的能隙相比不同的能隙的基于inp的半导体材料。可选地,约束/包覆层40掺杂有n 型杂质,以被配置为n区105(激光器芯片的n区105,参见图1a-1b)。

37.参考图3a,形成用于利用3d无源光学对准倒装芯片键合至硅光子芯片的激光器芯片组的方法包括:将第一宽度w1的第一氧化物掩模401 放置在要形成有源区101(图1a-1b)的有源层400上方,并且将第二宽度w2的第二氧化物掩模402放置在要形成第一对准标记的有源层400 上方。图3a是示出在距宽度w1的第一氧化物掩模401的横向距离s 处形成的、宽度w2的第二氧化物掩模402的截面图。这可以使用掩模和光刻的成熟技术来完成,以实现设置w1、w2和s的尺寸的亚微米精度。可选地,第一宽度w1被设置为约1.5μm~3.5μm。可选地,如图3a 所示,第二宽度w2被设置为小于第一宽度w1约0.1μm~2μm或 1~3.5μm。可选地,如图6a所示,在另一个实施例中,第二宽度w2被设置为大于第一宽度w1约2.5μm~8.5μm或1~5μm。可选地,第一宽度 w1和第二宽度w2被配置为在亚微米精度下在其横向位置处具有1μm 至5μm之间的差。可选地,类似于第二氧化物掩模的第三氧化物掩模可以以等间距d形成于第一氧化物掩模的相对侧,旨在形成对称的第一对准标记。

38.参考图3b,形成用于利用3d无源光学对准倒装芯片键合到硅光子芯片的激光器芯片集的方法包括:执行应用于在图3a中示出的结构的再生长工艺,以在激光器芯片的p区的再生长的顶表面上形成对准标记 203。图3b示出了通过p型约束/包覆层40’的再生长形成的完成的p区的截面图,其中掩模被去除,同时在第一氧化物掩模下留下有源区101,并且在p型约束/包覆层40’与n型约束/包覆层40之间的第二氧化物掩模(402)下方留下有源层(400)的较窄部分112。注意,尽管在该截面图中未示出,但是有源区101具有在纵向y方向(垂直于横截面平面) 上从激光器芯片的前端面延伸到后端面的长的长度,而较窄部分112在纵向y方向上仅具有短的长度。特别地,完成的p区的顶表面包括在先前放置的第一氧化物掩模上方具有相对平坦的区域411的轮廓,由于附近的p型约束/包覆层40’的更均匀的生长速率而导致有源区域101的形成,并且完成的p区的顶表面还包括短长度的、在先前放置的第二氧化物掩模上的、小峰/脊状凸块区域203附近的浅-槽(bunker)区域413,由于附近

的p型约束/包覆层40’的更慢的生长速率而导致有源层的更窄部分112的形成。

39.图4是根据本实用新型的实施例的用于在包覆层再生长之后形成对准标记的有源层之上的inp生长速率对氧化物掩模宽度的关系图。如图所示,在与不同氧化物掩模相关联的再生长工艺下的包覆层的生长示出了有趣的效应:再生长工艺中的基于inp的包覆层的生长增强几乎线性地取决于氧化物掩模宽度。这种效应使得在去除掩模之后的再生长工艺期间,与第二宽度w2的第二氧化物掩模相关联的区域中的基于inp的材料的生长速率相对于与第一宽度w1(w1>w2)的第一氧化物掩模相关联的区域中的基于inp的材料的生长速率更小(参见图3a)。因此,随着再生长工艺的进行,形成浅-槽区域413并使得有效地形成短长度的脊状凸块区域203(图3b),其基本上竖直地位于先前放置的第二氧化物掩模402的位置的顶部上(并且现在由留在包覆层的中间的有源层112 的更窄部分指示)。可选地,可以基于在另一侧的、相对于有源区具有相等间距d的第三氧化物掩模来形成第二脊状凸块区域。

40.在图6a所示的另一个实施例中,可以使第二掩模402的第二宽度 w2大于第一氧化物掩模401的第一宽度w1。可选地,第一宽度w1和第二宽度w2被配置为在它们的在亚微米精度下的间距s处的横向位置具有1μm至5μm之间的差。可选地,第一宽度w1被设置为大约 1.5μm~3.5μm。第二宽度w2被设置为约2.5μm~8.5μm。图4中所示的生长增强效果仍然以相同的方式工作,使得再生长工艺中的基于inp的包覆层的生长增强几乎线性地取决于氧化物掩模宽度。在第二氧化物掩模附近的区域周围的包覆层的生长速率将大于在第一氧化物掩模附近的区域周围的生长速率。随着再生长工艺被应用到图6a中所示的结构,在不同氧化物掩模宽度中具有不同生长速率的再生长工艺导致在激光器芯片的p区域的再生长的顶表面上形成对准标记203’(图6b)。图6b示出了通过p型约束/包覆层40’的再生长形成的完成的p区的截面图,其中掩模被去除,同时在第一氧化物掩模下方留有有源区101并在p型约束/包覆层40’和n型约束/包覆层40之间的第二氧化物掩模(402’)下方留有有源层(400)的较宽部分112’。注意,尽管在该截面图中未示出,但是有源区101具有在纵向y方向(垂直于横截面平面)上从激光器芯片的前端面延伸到后端面的长的长度,而较短部分112在纵向y方向上仅具有短的长度。图6b中的完成的p区的顶表面包括在先前放置的第一氧化物掩模上方具有相对平坦的区域411轮廓,由于附近的p型约束/包覆层40’更均匀的生长速率而导致有源区101的形成,并且完成的p区的顶表面还包括在先前放置的第二氧化物掩模上方的、具有短长度的、谷状凹陷区域203的附近的小丘区域443,由于附近的p型约束/ 包覆层40的更高的生长速率而导致有源层的较宽部分112’的形成。

41.最终,由于在形成具有顶表面的p区的最终生长之后形成激光器芯片的p区,因此以高于周围的浅-槽区域413或低于周围的小丘区443形成脊状凸块区203或谷状凹陷区203’,以在p区的顶表面上成为第一对准标记203或203’,如在图1a中所示。可选地,第一对准标记203(203’) 相对于p区的顶表面上的有源区101的投影线承载的横向位置与先前放置的第二氧化物掩模402相对于第一氧化物掩模401的横向位置相同。由于氧化物掩模可以在其横向位置以亚微米精度进行铺设,所以形成在激光器芯片上的第一对准标记203(203’)承载可以用于实现激光器倒装芯片键合到硅光子芯片的期望横向对准的相同亚微米精度。可选地,具有类似脊/谷区域的另一个第一对准标记可以在相对侧、以相对于p区的顶表面处的有源区的投影线具有相等的间距d对称地形成。

42.图5a至图5d是示出根据本实用新型的实施例的形成用于激光器芯片的横向对准

标记的方法的示意图。这些图仅仅是示例,其不应当不适当地限制权利要求的范围。本领域普通技术人员可以认识到许多变化、可以和修改。在特定实施例中,该方法包括在要形成有源区101(图1a-1b)的有源层400上方放置第一氧化物掩模401、并且在其上要形成对准标记的有源层400上方放置第二宽度w2的第二氧化物掩模402的步骤。可选地,氧化物层沉积在有源层400上。对氧化物层执行图案化/ 光刻工艺以限定具有第一宽度w1的第一掩模401(以及在纵向y方向上从前端面位置延伸到后端面位置的第一长度)以及具有第二宽度w2的第二掩模402(以及平行于第一长度的、大约1μm或更小的第二长度)。可选地,第一宽度w1和第二宽度w2被配置为在其具有亚微米精度的间距s的横向位置处、具有1μm至5μm之间的差。可选地,执行氧化物蚀刻工艺以致使形成第一氧化物掩模401和第二氧化物掩模402(参见图 5a)。

43.此外,该方法包括台面蚀刻(mesa etching)以去除未被掩蔽的有源层400,其包括有源层400下方的、利用部分底切氧化物掩模以在氧化物掩模周围形成空隙421、422、423(参见图5b)的n型约束/包覆层 40的额外部分。另外,该方法包括,如图5c所示,在那些空隙421、 422、423中形成电流阻挡层431、432、433。可选地,电流阻挡层431 或432或433是由反向偏置p-n结层(例如,第一p型inp层,然后是n 型inp层)制成的。可选地,电流阻挡层431或432或433可以是p-n-i-n 结构或铁掺杂的绝缘材料。反向偏置的p-n结将阻挡电流从侧面流出。电流仅从没有反向偏置p-n结的有源区流出。这些电流阻挡层引起再生长增强效果,以使得氧化物掩模周围的生长速率取决于氧化物掩模的宽度而不同。可选地,在电流阻挡层上方的区域中引出的再生长速率比在第二电流阻挡层上方的区域引出的再生长速率更高。可选地,该方法包括去除第一氧化物掩模和第二氧化物掩模以留下具有第一长度的有源区 101以及有源层112的、具有短的第二长度的更窄的第二部分的步骤。

44.此外,该方法包括执行再生长工艺以将约束/包覆层(p型)添加到图5c的结构的步骤,其中氧化物掩模被去除。再生长工艺包括使用 mocvd来沉积p型基于inp的材料,以生长激光器芯片的p区40’,针对由有源区101周围的电流阻挡层引起的区域以及有源层112的更窄的第二部分周围的电流阻挡层引起的区域,激光器芯片的p区40’具有不同的生长速率。可选地,基于inp的材料的生长速率在有源层112的更窄的第二部分的周围更低,以产生浅-槽(bunker)区域413,同时导致在有源层112的更窄的第二部分上方产生小丘区域203。有源区域101 上方的区域以相对均匀的速率(高于浅-槽区域413的速率)生长,以实现相对平坦的区域411。此外,该方法包括执行最终生长以完成p区40’的形成的步骤,其中p区40’顶表面具有覆盖有源区101的相对平坦区 411以及在有源层112的更窄的第二部分上方且在纵向上具有短长度的脊状区203。在p区40’的顶表面上,脊状区域203成为第一对准标记。可选地,通过将第三氧化物掩模放置在相对于第一氧化物掩模具有相等横向距离s的相对位置处,可以在相对侧上形成具有类似结构的另一脊状区域。因此,可选地,形成在激光器芯片上的第一对准标记可以是相对于有源区具有对称横向位置的一对对准标记。可选地,这些对准标记的横向位置可以以亚微米精度在激光器芯片的有源区的一侧或对称两侧来确定。可选地,取决于制造工艺设置,可以在p区或n区的顶表面处形成这些对准标记。

45.可选地,如上所述形成在激光器芯片中的一个或两个第一对准标记可以用于将用于倒装芯片键合至硅光子芯片上的芯片位点的激光器与一个或两个对应的第二对准标记横向对准,一个或两个对应的第二对准标记形成在芯片位点被设计的(凹陷)表面上(参见

图1a-1b)。硅光子芯片的(凹陷表面)上的第二对准标记可以以具有亚微米精度的许多方式形成,以满足有源区与波导端口之间的无源对准的要求。

46.在另一实施例中,利用另一对准特征形成激光器芯片,该对准特征被配置以标识芯片主体的前端面,使得激光器芯片可以沿着纵向方向(沿着有源区)被良好定位。图7是示出根据本实用新型的实施例的形成用于标识激光器芯片的前端面的薄金属膜的方法的示意性顶视示意图。此图仅是实例,其不应不适当地限制权利要求的范围。本领域普通技术人员将认识到许多变化、可选和修改。如图所示,在简化图中,在用于制造激光器芯片的晶片上示出了两个相邻的芯片管芯。参照在制造工艺中几乎完成的管芯1,管芯1的激光器芯片包括在图1a-1b中示出的所有特征,包括p区103、n区105、掩埋在p区与n区之间的有源区101、两个竖直止挡件201、形成在p区103的顶表面上的第一准标记203对。此外,管芯1的激光器芯片还包括形成在p区103的顶表面上的薄金属膜205。可选地,薄金属膜205可以在用于在p区103的顶表面上形成具有图案的p型金属的相同工艺中形成,该p型金属膜205被配置为形成用于激光器芯片的电接触。特别地,管芯1和管芯2仍处于晶片中的单个主体中。由于晶片工艺,在跨垂直于在管芯1与管芯2之间的有源区101的边界线107图案化并形成薄金属膜205。在用于形成激光器芯片的晶片工艺结束时,执行切割工艺以通过覆盖有薄金属膜的边界线切割晶片以将管芯1与管芯2分离,以获得各自的单独的激光芯片。切割工艺自动产生薄金属膜的削切边缘(cleaved edge)以及用于两个激光器芯片主体中的每个激光器芯片主体的端面。因此,利用与薄金属膜205 共享削切边缘的前端面107获得激光器芯片,使切割边缘自动成为对准特征,用于在激光器芯片倒装键合到硅光子芯片时,标识用于沿着纵向方向的光学对准的前端面107。

47.本公开的实施例提供一种用于在硅光子芯片上以增强的3d对准精度和容限键合激光芯片的方法,包括:提供激光芯片,包括:形成芯片主体,所述芯片主体具有在竖直方向上被掩埋在p区与n区之间的有源区、并且在纵向方向上从前端面延伸到后端面;形成超出所述芯片主体的相应两侧的第一竖直止挡件对;在所述前端面附近的所述p区的顶表面上形成在所述纵向方向上的第一对准标记,相对于所述p区的所述顶表面中的所述有源区的竖直投影线具有以亚微米精度限定的横向距离;以及形成具有与所述前端面匹配的削切边缘的薄金属膜;在所述硅光子芯片的凹陷表面中设置芯片位点,所述硅光子芯片具有位于所述凹陷表面上方的高度处的波导端口,所述芯片位点包括在所述凹陷表面上的第二竖直止挡件对以及在所述凹陷表面中的第二对准标记,所述第二对准标记相对于所述凹陷表面中的所述波导端口的竖直投影线具有以亚微米精度限定的横向距离;经由焊料材料,使所述p区的所述顶表面朝下将所述激光芯片键合到所述凹陷表面中的所述芯片位点,其中所述第一竖直止挡件对分别与所述第二竖直止挡件对接合,以用于确定所述有源区与所述波导端口之间的竖直对准;通过将所述第一对准标记与所述第二对准标记对准来确定横向对准;以及通过基于在所述薄金属膜的所述削切边缘处的反射对比度标识所述前端面来确定纵向对准。

48.在一个实施中,设置所述芯片位点包括:相对于所述波导端口以亚微米精度在所述凹陷表面上方针对所述第二竖直止挡件对中的每个第二竖直止挡件限定第二止挡平面。

49.在一个实施中,其中形成第一竖直止挡件对包括:根据在所述硅光子芯片的所述凹陷表面上方针对所述第二竖直止挡件对中的每个第二竖直止挡件限定的所述第二止挡

平面,相对于所述激光芯片的所述有源区,针对所述第一竖直止挡件对中的每个第一竖直止挡件限定第一止挡平面。

50.在一个实施中,针对所述第一竖直止挡对中的每个第一竖直止挡件限定所述第一止挡平面包括:在相对于所述有源区具有限定的竖直距离、并且在所述芯片主体的所述p区的两侧中的每侧之外具有限定的横向距离的位置处设置蚀刻止挡材料。

51.在一个实施中,其中针对所述第一竖直止挡件对中的每个第一竖直止挡件限定所述第一止挡平面还包括:当所述第一止挡平面与所述第二止挡平面结合时,基于所述第一止挡平面相对于所述有源区和所述凹陷表面上方的所述第二止挡平面限定的所述竖直距离,将所述激光芯片的所述有源区的位置设置为比所述波导端口的高度竖直地低约0.5μm至 0.7μm。

52.在一个实施中,其中将所述有源区的所述位置设置为比所述波导端口的高度竖直地低约0.5μm至0.7μm包括:使用于所述激光芯片的竖直对准容限窗口加倍,以在小于3db的耦合损耗的限制下经由所述焊料材料倒装键合到所述硅光子芯片的所述凹陷表面中的所述芯片位点。

53.在一个实施中,其中形成所述第一对准标记包括:在所述激光芯片的n区上形成有源层之后,将第一宽度的第一氧化物掩模放置在所述有源区将被形成的所述有源层之上,以及将第二宽度的第二氧化物掩模放置在所述第一对准标记将相对于所述第一氧化物掩模以亚微米精度被形成在所述横向位置处的所述有源层之上,其中所述第一宽度比所述第二宽度大大约1μm至5μm;执行台面蚀刻以去除所述有源层的除了在所述第一氧化物掩模之下的所述有源区以及在所述第二氧化物掩模之下的有源层的较窄的第二部分之外的主要部分;在所述有源区周围形成第一电流阻挡层,并且在所述有源层的所述较窄的第二部分周围形成第二电流阻挡层,其中针对所述第一氧化物掩模周围的区域引起的再生长速率比针对所述第二氧化物掩模周围的区域引起的再生长速率更高;去除所述第一氧化物掩模和所述第二氧化物掩模;在所述有源区周围以较高的生长速率执行所述激光芯片的p区的再生长,以及在所述有源层的所述较窄的第二部分周围以较低的生长速率来执行所述激光芯片的p区的再生长;以及执行最终生长以完成所述p区的形成,所述p区具有在所述有源区上方具有相对平坦区的顶表面以及在纵向方向上在所述有源层的所述较窄的第二部分上方具有短长度的脊特征,其中所述脊特征成为所述第一对准标记。

54.在一个实施中,其中形成所述第一对准标记包括:在所述激光芯片的n区上形成有源层之后,将第一宽度的第一氧化物掩模放置在所述有源区将被形成的所述有源层之上,以及将第二宽度的第二氧化物掩模放置在所述第一对准标记将相对于所述第一氧化物掩模以亚微米精度被形成在所述横向位置处所述有源层之上,其中所述第一宽度比所述第二宽度小大约1μm至5μm;执行台面蚀刻以去除所述有源层的除了在所述第一氧化物掩模之下的所述有源区以及在所述第二氧化物掩模之下的有源层的较宽的第二部分之外的主要部分;在所述有源区周围形成第一电流阻挡层,并且在所述有源层的所述较宽的第二部分周围形成第二电流阻挡层,其中针对所述第一氧化物掩模周围的区域引起的再生长速率比针对所述第二氧化物掩模周围的区域引起的再生长速率更低;去除所述第一氧化物掩模和所述第二氧化物掩模;在所述有源区周围以较低的生长速率执行所述激光芯片的p区的再生长,以及在所述有源层的所述较宽的第二部分周围以较高的生长速率来执行所述激光芯片

的p区的再生长;以及执行最终生长以完成所述p区的形成,所述p区具有在所述有源区上方具有相对平坦区的顶表面以及在纵向方向上在所述有源层的所述较宽的第二部分上方具有短长度的谷特征,其中所述谷特征成为所述第一对准标记。

55.在一个实施中,其中形成所述薄金属膜包括:执行晶片工艺以在所述p区的所述顶表面上形成金属接触层,所述金属接触层包括跨两个相邻激光芯片管芯的边界形成的所述薄金属膜,其中所述晶片工艺还包括切割穿过所述边界以削切所述薄金属膜,以获得所述削切边缘并且形成匹配用于两个激光芯片的所述削切边缘的所述前端面。

56.虽然以上是特定实施例的完整描述,但是可以使用各种修改、备选构造和等同物。因此,以上描述和说明不应视为限制由所附权利要求书限定的本实用新型的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。