1.本实用新型涉及涂布技术领域,尤其涉及一种应用于涂布工艺的微凹辊。

背景技术:

2.现有的微凹辊的凹槽主要为斜线凹槽或网纹凹槽,其应用于微凹涂布工艺时,微凹辊上的涂料会流向微凹辊的一端使得胶带边缘区域的胶层厚度大于中间其他区域的胶层厚度形成厚边,胶带在宽度方向上存在的胶层厚度差容易导致复卷时宽度方向上的一端厚度累积翘起,进而导致胶带宽度方向上的复卷压力不同,并最终造成胶带不良。

技术实现要素:

3.为了克服上述现有技术所述的至少一种缺陷,本实用新型提供一种应用于涂布工艺的微凹辊,以解决现有微凹辊应用于涂布工艺时胶带厚度不均匀的问题。

4.本实用新型为解决其问题所采用的技术方案是:

5.一种应用于涂布工艺的微凹辊,包括:

6.微凹辊主体;

7.多条凹槽纹路,多条所述凹槽纹路在所述微凹辊主体的辊面上间隔设置,所述凹槽纹路的延伸方向为所述微凹辊主体的周向方向,所述凹槽纹路包括折线纹路。

8.本实用新型所提供的微凹辊,通过将凹槽纹路的延伸方向设置为与微凹辊主体的周向方向相同,凹槽纹路包括折线纹路,本方案的微凹辊应用于涂布工艺时,由于凹槽纹路的延伸方向与微凹辊主体的周向方向相同,使得涂料不能向微凹辊的一端流动而只能沿微凹辊的周向流动,也即涂料只能沿胶带基材的长度方向流动,从而涂布出厚度均匀的胶带。另外,由于凹槽纹路的延伸方向为微凹辊主体的周向方向,也即凹槽纹路的延伸方向与微凹辊的转动方向相同,凹槽纹路包括折线纹路,可避免涂布过程中涂料直接沿凹槽纹路的延伸方向直接甩出,从而提高凹槽纹路上的涂料保有率,为涂料涂至胶带基材上打好基础,并最终提高涂布效率。

9.作为一种可选的实施方式,在本实用新型的实施例中,所述折线纹路相邻两折边的夹角α为(0

°

,180

°

)。

10.作为一种可选的实施方式,在本实用新型的实施例中,所述折线纹路由“《”形、“[”形或“〔”形中的至少一种折线纹路单元沿所述微凹辊主体的周向方向首尾拼接而成。

[0011]

作为一种可选的实施方式,在本实用新型的实施例中,所述凹槽纹路还包括弧线纹路。

[0012]

作为一种可选的实施方式,在本实用新型的实施例中,所述弧线纹路由“s”形弧线纹路单元沿所述微凹辊主体的周向方向首尾拼接而成。

[0013]

作为一种可选的实施方式,在本实用新型的实施例中,所述折线纹路相邻两折边的夹角α为10

°

~80

°

。

[0014]

作为一种可选的实施方式,在本实用新型的实施例中,所述折线纹路相邻两折边

的夹角α为30

°

~75

°

。

[0015]

作为一种可选的实施方式,在本实用新型的实施例中,所述凹槽纹路的槽宽为w,相邻两所述凹槽纹路之间的间距为h,w:h=1:1~1:8。

[0016]

作为一种可选的实施方式,在本实用新型的实施例中,所述凹槽纹路沿垂直于其纹路延伸方向上的凹槽截面形状为三角形、方形或弧形中的任意一种。

[0017]

作为一种可选的实施方式,在本实用新型的实施例中,所述凹槽纹路沿垂直于其纹路延伸方向上的凹槽截面形状为弧形。

[0018]

综上所述,本实用新型提供的微凹辊具有如下技术效果:

[0019]

1)采用本方案的微凹辊,由于凹槽纹路的延伸方向与微凹辊主体的周向方向相同,可消除现有技术中产生的胶带边缘区域与其他区域胶层厚度不一致的现象,将原来的厚度差异由4um降为0um,从而将涂布过程因厚边问题导致的固定损耗率由1%降底至0%;

[0020]

2)采用本方案的微凹辊,由于涂布出的胶层厚度均匀,可生产的涂布的胶层厚度从3um提高到4um甚至10um,从而可提高产品工序能力。

附图说明

[0021]

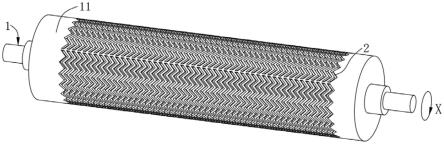

图1为本实用新型实施例的微凹辊的结构示意图;

[0022]

图2为本实用新型实施例的微凹辊的辊面示意图一;

[0023]

图3为本实用新型实施例的微凹辊的辊面示意图二;

[0024]

图4为本实用新型实施例的微凹辊的辊面示意图三;

[0025]

图5为本实用新型实施例的微凹辊的辊面示意图四;

[0026]

图6为本实用新型实施例的微凹辊的辊面示意图四;

[0027]

图7为本实用新型实施例的微凹辊的剖视图。

[0028]

其中,附图标记含义如下:

[0029]

1、微凹辊主体;11、辊面;2、凹槽纹路。

具体实施方式

[0030]

为了更好地理解和实施,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

[0031]

在本实用新型的描述中,需要说明的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

[0032]

除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在限制本实用新型。

[0033]

请参阅图1,本实用新型公开了一种应用于涂布工艺的微凹辊,本方案的微凹辊包括微凹辊主体1和多条凹槽纹路2,多条凹槽纹路2在微凹辊主体1的辊面11上间隔设置,凹槽纹路2的延伸方向为微凹辊主体1的周向方向x,凹槽纹路2包括折线纹路。

[0034]

本实用新型所提供的微凹辊,通过将凹槽纹路2的延伸方向设置为与微凹辊主体1

的周向方向x相同,凹槽纹路2包括折线纹路,本方案的微凹辊应用于涂布工艺时,由于凹槽纹路2的延伸方向与微凹辊主体1的周向方向x相同,使得涂料不能向微凹辊的一端流动而只能沿微凹辊的周向流动,也即涂料只能沿胶带基材的长度方向流动,从而涂布出厚度均匀的胶带。另外,由于凹槽纹路2的延伸方向为微凹辊主体1的周向方向x,也即凹槽纹路2的延伸方向与微凹辊的转动方向相同,凹槽纹路2包括折线纹路,可避免涂布过程中涂料直接沿凹槽纹路2的延伸方向直接甩出,从而提高凹槽纹路2上的涂料保有率,为涂料涂至胶带基材上打好基础,并最终提高涂布效率。

[0035]

具体地,采用现有技术的斜线凹槽或网纹凹槽的微凹辊时,胶带边缘5mm区域的胶层厚度比中间其他区域的胶层厚度厚约4um,对于薄胶层的胶带来说,相当于胶带边缘至5mm区域的胶层厚度比中间其他区域的胶层厚度厚了100%。而采用本方案的微凹辊,可消除现有技术中产生的胶带边缘5mm区域与其他区域胶层厚度不一致的现象,将原来的厚度差异由4um降为0um,从而将涂布过程因厚边问题导致的固定损耗率由1%降底至0%。

[0036]

具体地,采用现有技术的斜线凹槽或网纹凹槽的微凹辊时,胶带胶面的厚边情况往往跟胶带的胶层厚度呈正相关,也即,当生产胶面较厚的胶带时,胶带的胶面厚边情况越严重,采用现有技术的斜线凹槽或网纹凹槽的微凹辊往往只能生产胶层厚度为3um以下的胶带,而胶层厚度厚于3um的胶带因厚边问题无法满足生产的工艺要求,从而会限制胶带的生产。而采用本方案的微凹辊,由于涂布出的胶层厚度均匀,可生产的涂布的胶层厚度从3um提高到4um甚至10um,从而可提高产品工序能力。

[0037]

结合图1和图2所示,一些实施例中,凹槽纹路2的槽宽为w,相邻两凹槽纹路2之间的间距为h,w:h=1:1~1:8。采用这样的设计方式,使得微凹辊在满足涂布要求的同时辊面11处具有较大的结构强度,从而延长微凹辊的使用寿命。

[0038]

其中,w:h可为1:1、1:2、1:3、1:4、1:5、1:6、1:7或1:8等,在设计时,可以根据实际情况选择合适的设计方式,在此不对其进行限定。

[0039]

结合图2至图6所示,一些实施例中,为了提高凹槽纹路2上的涂料保有率,折线纹路相邻两折边的夹角α为(0

°

,180

°

)。也即,折线纹路相邻两折边的夹角α可为0

°

至180

°

之间的任意值,例如,30

°

、60

°

、90

°

、120

°

、150

°

等。

[0040]

具体地,凹槽纹路2均为折线纹路,或,凹槽纹路2的部分为折线纹路且另一部分为弧线纹路。

[0041]

作为一种可选的实施方式,当凹槽纹路2均为折线纹路时,折线纹路由“《”形、“[”形或“〔”形中的至少一种折线纹路单元沿微凹辊主体1的周向方向x首尾拼接而成,凹槽纹路2具体可包括如下七种情况:

[0042]

第一种(如图2所示):由“《”形折线纹路单元沿微凹辊主体1的周向方向x首尾拼接而成的折线纹路;

[0043]

第二种(如图3所示):由“[”形折线纹路单元沿微凹辊主体1的周向方向x首尾拼接而成的折线纹路;

[0044]

第三种(如图4所示):由“〔”形折线纹路单元沿微凹辊主体1的周向方向x首尾拼接而成的折线纹路;

[0045]

第四种(如图5所示):由“[”形和“〔”形两种折线纹路单元沿微凹辊主体1的周向方向x首尾拼接而成的折线纹路;

[0046]

第五种(未图示,其拼接方式可参考图5):由“《”形和“〔”形两种折线纹路单元沿微凹辊主体1的周向方向x首尾拼接而成的折线纹路;

[0047]

第六种(未图示,其拼接方式可参考图5):由“《”形和“[”形两种折线纹路单元沿微凹辊主体1的周向方向x首尾拼接而成的折线纹路;

[0048]

第七种(未图示,其拼接方式可参考图5):由“《”形、“[”形及“〔”形三种折线纹路单元沿微凹辊主体1的周向方向x首尾拼接而成的折线纹路。

[0049]

作为另一种可选的实施方式,当凹槽纹路2的部分为折线纹路且另一部分为弧线纹路时,折线纹路由“《”形、“[”形或“〔”形中的至少一种折线纹路单元沿微凹辊主体1的周向方向x首尾拼接而成,弧线纹路由“s”形弧线纹路单元沿微凹辊主体1的周向方向x首尾拼接而成,凹槽纹路2具体可包括如下七种情况:

[0050]

第一种(如图6所示):由“《”形和“s”形两种折线纹路单元沿微凹辊主体1的周向方向x首尾拼接而成的凹槽纹路1;

[0051]

第二种(未图示,其拼接方式可参考图6):由“[”形和“s”形两种折线纹路单元沿微凹辊主体1的周向方向x首尾拼接而成的凹槽纹路1;

[0052]

第三种(未图示,其拼接方式可参考图6):由“〔”形和“s”形两种折线纹路单元沿微凹辊主体1的周向方向x首尾拼接而成的凹槽纹路1;

[0053]

第四种(未图示,其拼接方式可参考图6):由“《”形、“[”形及“s”形三种折线纹路单元沿微凹辊主体1的周向方向x首尾拼接而成的凹槽纹路1;

[0054]

第五种(未图示,其拼接方式可参考图6):由“《”形、“〔”形及“s”形三种折线纹路单元沿微凹辊主体1的周向方向x首尾拼接而成的凹槽纹路1;

[0055]

第六种(未图示,其拼接方式可参考图6):由“[”形、“〔”形及“s”形三种折线纹路单元沿微凹辊主体1的周向方向x首尾拼接而成的凹槽纹路1;

[0056]

第七种(未图示,其拼接方式可参考图6):由“《”形、“[”形、“〔”形及“s”形四种折线纹路单元沿微凹辊主体1的周向方向x首尾拼接而成的凹槽纹路1。

[0057]

本实施例以由“《”形折线纹路单元沿微凹辊主体1的周向方向x首尾拼接而成的折线纹路进行示例,在实际设计中,可以根据不同的需要选择不同的设计方式,在此不对其进行限定。

[0058]

请再次参阅图2,一些实施例中,为了避免凹槽纹路2的曲线纹路形状过于平缓而导致涂料沿凹槽纹路2的延伸方向甩出,“《”形的夹角α为10

°

~80

°

。

[0059]

进一步地,为了使得该微凹辊具有较优的涂布效果,优选地,“《”形的夹角α为30

°

~75

°

,如此设置,使得凹槽纹路2的涂料保有率更佳,从而使得涂料的转移率更好,进而满足提高涂布厚度的需求。其中,“《”形的夹角α可为30

°

、35

°

、40

°

、45

°

、50

°

、55度和60

°

等。

[0060]

请参阅图7,一些实施例中,凹槽纹路2沿垂直于其纹路延伸方向上的凹槽截面形状为三角形(如图7中的a所示)、方形(如图7中的b所示)或弧形(如图7中的c所示)中的一种。

[0061]

本方案优选采用凹槽截面形状为弧形的凹槽纹路2,如此设置,由于凹槽的截面形状为弧形,有利于微凹辊在涂布的过程中将全部涂料甩出,从而使得涂布效果更佳。

[0062]

综上,本实用新型所提供的微凹辊,通过将凹槽纹路2的延伸方向设置为与微凹辊主体1的周向方向x相同,凹槽纹路2包括折线纹路,本方案的微凹辊应用于涂布工艺时,由

于凹槽纹路2的延伸方向与微凹辊主体1的周向方向x相同,使得涂料不能向微凹辊的一端流动而只能沿微凹辊的周向流动,也即涂料只能沿胶带基材的长度方向流动,从而涂布出厚度均匀的胶带。另外,由于凹槽纹路2的延伸方向为微凹辊主体1的周向方向x,也即凹槽纹路2的延伸方向与微凹辊的转动方向相同,凹槽纹路2包括折线纹路,可避免涂布过程中涂料直接沿凹槽纹路2的延伸方向直接甩出,从而提高凹槽纹路2上的涂料保有率,为涂料涂至胶带基材上打好基础,并最终提高涂布效率。

[0063]

本实用新型方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。