1.本发明的实施方式涉及机器人以及双臂机器人。

背景技术:

2.以往,已知在对象物的输送、组装中使用水平多关节机器人(scara机器人)。另外,从提高作业效率的观点出发,还提出了具备一对即2个scara机器人的双臂scara机器人。

3.另外,还提出了在双臂scara机器人的各臂设置沿铅垂方向升降的滑动机构以提高对对象物的触及性的技术(例如,参照专利文献1)。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2012-061546号公报

技术实现要素:

7.发明要解决的课题

8.然而,在上述的现有技术中,存在如下问题:容易产生机器人的臂彼此或与障碍物的干涉、即干涉区域容易变宽。这样,若干涉区域较宽,则机器人的本来的可动区域中能够不干涉地进行作业的实际动作区域变窄,其结果是,机器人的作业效率降低。

9.另外,该课题不限于双臂机器人,所谓单臂机器人也同样会产生该课题。另外,该课题在沿水平方向伸缩的机器人和在沿铅垂方向伸缩的机器人中也同样会产生。

10.实施方式的一个方式的目的在于,提供一种能够减小干涉区域的机器人以及双臂机器人。

11.用于解决课题的手段

12.实施方式的一个方式的机器人具备第一水平臂、第二水平臂以及升降臂。第一水平臂绕第一轴回转。第二水平臂的基端侧支承于第一水平臂的末端侧,第二水平臂绕与第一轴平行的第二轴回转。升降臂的基端侧支承于第二水平臂的末端侧,升降臂使能够安装于其末端侧的末端执行器升降。第二水平臂向任意的回转方向弯曲。在俯视时,升降臂配置于第二水平臂的弯曲内侧。

13.实施方式的另一方式的机器人具备第一臂、第二臂以及第三臂。第一臂绕第一回转轴回转。第二臂的基端侧支承于第一臂的末端侧,第二臂绕与第一回转轴平行的第二回转轴回转。第三臂支承于第二臂的末端侧,绕与第二回转轴平行的第三回转轴回转。从第一回转轴的方向观察,第一臂、第二臂以及第三臂按照第一臂、第二臂以及第三臂的顺序配置。第二回转轴与第三回转轴的轴间距离即第二距离大于第一回转轴与第二回转轴的轴间距离即第一距离。第二臂为如下这样的长度:在第一臂、第二臂以及第三臂各自的延伸方向从第一回转轴的方向观察重叠的基本姿势下,第二臂的末端不超过第一臂的基端。第三臂为如下这样的长度:在基本姿势下不超过第二臂的末端。

14.发明效果

15.根据实施方式的一个方式,能够提供能够减小干涉区域的机器人以及双臂机器人。

附图说明

16.图1是实施方式的机器人的俯视图。

17.图2是表示第二水平臂的弯曲形状的俯视图。

18.图3a是双臂机器人的主视图。

19.图3b是双臂机器人的立体图。

20.图4a是双臂机器人的俯视图。

21.图4b是表示使升降臂对置的姿势的俯视图。

22.图5是表示升降臂的臂长度和轴间距离的关系的说明图。

23.图6a是表示升降臂的基本姿势的侧视图。

24.图6b是表示升降臂的协调动作姿势的侧视图。

25.图7是表示轴间距离比以及角速度比的每个组合的移动速度的说明图。

26.图8a是表示致动器的配置例的示意图之一。

27.图8b是表示致动器的配置例的示意图之二。

28.图9是表示多个机器人的配置例的示意图。

29.图10是示出机器人系统的结构的框图。

具体实施方式

30.以下,参照附图,对本技术所公开的机器人以及双臂机器人的实施方式进行详细说明。此外,本发明并不受以下所示的实施方式限定。另外,以下,对机器人安装有作为利用爪把持工件的工具的末端执行器的情况进行说明,但末端执行器可以是吸附式的工具,也可以是进行密封材料的涂布、涂装、焊接等的工具。

31.另外,在以下所示的实施方式中,使用“正交”、“垂直”、“平行”、“水平”、“铅垂”或者“对称”这样的表述,但不需要严格地满足这些状态。即,上述的各表述允许制造精度、设置精度、处理制度、检测精度等的偏差。

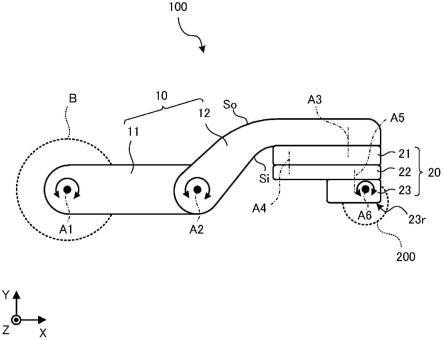

32.首先,使用图1对实施方式的机器人100进行说明。图1是实施方式的机器人100的俯视图。另外,在图1中,为了容易理解说明,示出了包含铅垂向上为正方向的z轴且xy平面与水平面对应的三维的直角坐标系。该直角坐标系有时也在以下的说明中使用的其他附图中示出。

33.如图1所示,机器人100具备作为水平臂10的第一水平臂11和第二水平臂12、以及升降臂20。在升降臂20的末端侧能够安装末端执行器200。

34.另外,以下,对升降臂20包括多个臂、各臂绕水平轴回转而伸缩从而使末端执行器200升降的情况进行说明。然而,并不限定于此,也可以将升降臂20设为沿铅垂方向升降的滑动机构,或者设为包含该滑动机构的臂组。

35.另外,第一水平臂11的基端侧例如安装于基础部b。另外,在图1中示出了俯视时呈圆形的基础部b,但基础部b的立体形状不限于圆柱状,也可以是长方体状、椭圆柱状等任意的形状。另外,基础部b也可以是地板等支承部件。

36.如图1所示,第一水平臂11例如基端侧支承于基础部b等支承部件,绕铅垂方向的第一轴a1回转。第二水平臂12的基端侧支承于第一水平臂11的末端侧,第二水平臂12绕与第一轴a1平行的第二轴a2回转。升降臂20的基端侧支承于第二水平臂12的末端侧,升降臂20使能够安装于其末端侧的末端执行器200升降。

37.这里,第二水平臂12向围绕作为铅垂轴的第一轴a1的任意的回转方向弯曲,在俯视时,升降臂20配置于第二水平臂12的弯曲内侧si。这里,将弯曲内侧si的相反侧称为弯曲外侧so。另外,在图1中,示出了第二水平臂12是绕第二轴a2的顺时针方向弯曲的形状的情况,但也可以是绕逆时针弯曲的形状。

38.这样,通过将升降臂20配置于作为弯曲的臂的第二水平臂12的弯曲内侧si,能够有效利用不易与障碍物等干涉的弯曲内侧si的区域,能够减小机器人100与障碍物等干涉的干涉区域。

39.以下,对图1所示的升降臂20的结构进一步详细地进行说明。升降臂20具备第一升降臂21、第二升降臂22以及第三升降臂23。第一升降臂21的基端侧支承于第二水平臂12的末端侧,第一升降臂21绕与第一轴a1垂直的第三轴a3回转。

40.第二升降臂22的基端侧支承于第一升降臂21的末端侧,第二升降臂22绕与第三轴a3平行的第四轴a4回转。第三升降臂23支承于第二升降臂22的末端侧,第三升降臂23绕与第四轴a4平行的第五轴a5回转。

41.另外,第三升降臂23具有使末端执行器200绕与第五轴a5垂直的第六轴a6旋转的旋转部23r。另外,旋转部23r可以设置在第三升降臂23的底面侧,也可以设置在除了第二升降臂22侧以外的侧面侧。

42.如图1所示,机器人100是具有第一轴a1~第六轴a6这6轴的多关节机器人。这样,通过将水平臂10(第一水平臂11和第二水平臂12)以及升降臂20组合,能够在保持作为“末端轴”的第六轴a6的朝向的状态下使末端执行器200移动到任意的三维位置。

43.另外,如图1所示,通过将升降臂20设为3臂结构,能够充分确保升降动作的升降范围。另外,关于升降臂20中的各臂长度、轴间距离的详细的关系,使用图5在后面叙述。

44.接着,使用图2对作为弯曲臂的第二水平臂12的具体的弯曲形状进行说明。图2是表示第二水平臂12的弯曲形状的俯视图。另外,图2相当于图1所示的机器人100的第二水平臂12以及升降臂20。

45.如图2所示,第二水平臂12在俯视时,弯曲外侧so的基端侧和末端侧分别为直线状,具有利用曲线将基端侧和末端侧平滑地连接的形状。另外,弯曲内侧si的基端侧和末端侧也分别为直线状,与弯曲外侧so同样地,具有利用曲线将基端侧和末端侧平滑地连接的形状。

46.另外,升降臂20配置于弯曲内侧si的末端侧的直线部分。另外,在图2中,示出了弯曲外侧so的末端侧与弯曲内侧si的末端侧平行的情况,但未必需要平行。

47.这里,将与第二水平臂12的弯曲外侧so的末端侧相切的假想切线设为“第一假想切线tl1”,将与第二水平臂12相切的假想切线中的与第一假想切线tl1平行且离得最远的假想切线设为“第二假想切线tl2”。而且,将被第一假想切线tl1与第二假想切线tl2夹着的区域设为“区域w”。

48.在该情况下,如图2所示,升降臂20整体收纳于被第一假想切线tl1与第二假想切

线tl2夹着的区域w。即,第二水平臂12以升降臂20整体收纳于区域w的程度弯曲。这样,通过在由臂的弯曲而产生的区域w内收纳升降臂20,能够抑制升降臂20与障碍物等的干涉,能够有效地减小干涉区域。另外,在弯曲内侧si的基端侧(不存在升降臂20的区域),也能够将各种传感器、布线等向第二水平臂12外装,能够有效利用区域w。

49.这里,在图2中,示出了末端执行器200的一部分从区域w露出的情况,但也可以设为使末端执行器200的外形收敛于区域w内的形状。由此,能够进一步减小末端执行器200的干涉区域。

50.另外,如图1以及图2所示,机器人100也通过将与末端执行器200连接的线缆等线缆容纳于壳体的内部来实现干涉区域的减小,因此,能够与基于上述的弯曲形状实现的干涉区域的减小一起有效地减小干涉区域。另外,关于图2所示的升降臂20的侧面形状,使用图6a以及图6b在后面叙述。

51.接着,使用图3a、图3b、图4a以及图4b对具备一对图1所示的机器人100的双臂机器人500进行说明。图3a是双臂机器人500的主视图,图3b是双臂机器人500的立体图。另外,图3b相当于从斜上方观察双臂机器人500的图。图4a是双臂机器人500的俯视图,图4b是表示使图1所示的升降臂20对置的姿势的俯视图。

52.首先,对双臂机器人500的正面形状进行说明。如图3a所示,双臂机器人500具备相当于左臂的机器人100a、相当于右臂的机器人100b、在上表面侧支承机器人100a和机器人100b的基础部b、以及在上表面侧支承基础部b的台车300。

53.如图3a所示,一对机器人100(机器人100a以及机器人100b)各自的第二水平臂12被支承在第一水平臂11的上表面侧。由此,与将第二水平臂12配置于第一水平臂11的下表面侧的情况相比,第二水平臂12不易与基础部b干涉。因此,能够扩大第二水平臂12的实质的可动范围。

54.台车300内置有对机器人100a以及机器人100b的动作进行控制的控制器600。另外,台车300在底面侧分别具备多个车轮310和多个脚部320。由于台车300具备车轮310,例如,基于作业人员的人力的设置位置的移动变得容易,由于具备脚部320,设置位置的固定变得容易。

55.另外,在图3a中,作为内置于台车300的设备的一例而示出了控制器600,但也可以将末端执行器200、双臂机器人500附带的传感器的基板等各种设备内置于台车300。由此,能够减小双臂机器人500周围的障碍物,能够有效地减小双臂机器人500的干涉区域。

56.另外,在图3a中,例示了1个控制器600,但也可以将多个控制器600内置于台车300。例如,也可以设置机器人100a用的控制器600和机器人100b用的控制器600,通过双方的控制器600相互通信来使各机器人100(机器人100a以及机器人100b)协调动作。另外,也可以将控制器600设为与双臂机器人500分开的框体。

57.另外,在图3a中,分别示出基础部b和台车300,但也可以将基础部b构成为台车300的一部分。另外,在图3a中,示出了在机器人100a以及机器人100b安装了相同形状的末端执行器200的情况,但也可以针对每个机器人100安装具有不同形状、不同功能的末端执行器200。

58.如图3b所示,一对机器人100(机器人100a及机器人100b)的各第二水平臂12沿水平方向弯曲,在因弯曲而凹陷的部位分别配置有升降臂20。另外,如图3b所示,基础部b配置

于台车300的上表面的一部分,在基础部b的底面分别配置有脚部320。另外,图3a所示的车轮310隐藏于台车300,因此在图3b中未图示。

59.接着,使用图4a以及图4b对双臂机器人500的上表面形状进行说明。这里,图4a所示的双臂机器人500的姿势是将两臂(机器人100a以及机器人100b)左右打开的姿势,图4b所示的姿势是将两臂如所谓的“仿照前面”那样向前方关闭的姿势。另外,在图4a以及图4b中,省略了图3a所示的末端执行器200的记载。

60.如图4a所示,双臂机器人500的基础部b以使一对机器人100(机器人100a以及机器人100b)的第一轴a1相互平行的方式在上表面侧对一对机器人100(机器人100a以及机器人100b)进行支承。

61.这里,如图4a所示,一对机器人100(机器人100a以及机器人100b)的第二水平臂12的弯曲方向彼此相反。具体而言,相当于左臂的机器人100a的第二水平臂12是绕第二轴a2的顺时针方向弯曲的形状。另一方面,相当于右臂的机器人100b的第二水平臂12是绕第二轴a2的逆时针弯曲的形状。

62.另外,在采取图4a所示的姿势的情况下,双臂机器人500能够使机器人100a的第一轴a1、第二轴a2以及第六轴a6与机器人100b的第一轴a1、第二轴a2以及第六轴a6为一条直线状。这里,如上所述,由于各升降臂20收纳在区域w内,因此,即使在采取接下来所示的“仿照前方”姿势的情况下,升降臂20彼此也不会相互干涉。

63.如图4b所示,假设双臂机器人500中的各机器人100(机器人100a以及机器人100b)分别采取使各自的升降臂20对置、且“末端轴”包含在包含第一轴a1以及第二轴a2的平面中的姿势。在该情况下,机器人100a以及机器人100b具有相互不干涉的外形。另外,如上所述,“末端轴”相当于第六轴a6。

64.这样,即使是各臂的第一轴a1、第二轴a2、第六轴a6分别处于一条直线而相互平行的姿势,由于形成为两臂互不干涉的外形,从而无需考虑由两臂的干涉引起的限制,因此,能够有效地进行机器人100的示教。另外,由于容易采取两臂接近的姿势,因此,能够提高双臂机器人500的作业效率。

65.例如,机器人100a和机器人100b能够在利用双方的末端执行器200把持长尺寸的工件的状态下协作地进行处理作业,或者,针对一方的末端执行器200把持的工件,另一方的末端执行器200能够进行加工作业。

66.另外,在图4b中,虽然省略了图3a所示的末端执行器200的记载,但各末端执行器200优选具有如下这样的外形:即,即使在双臂机器人500采取图4b的姿势的情况下,末端执行器200彼此也互不干涉。

67.接着,使用图5、图6a以及图6b对图1等所示的升降臂20的臂长度以及轴间距离的关系进行说明。这里,图5相当于升降臂20的俯视图,图6a及图6b相当于升降臂20的侧视图。图5是表示升降臂20的臂长度和轴间距离的关系的说明图。另外,图6a是表示升降臂20的基本姿势的侧视图,图6b是表示升降臂20的协调动作姿势的侧视图。另外,在图5、图6a及图6b中,为了参考而用虚线表示第二水平臂12。

68.如图5所示,升降臂20具备:绕第三轴a3回转的第一升降臂21;和基端22e侧支承于第一升降臂21的末端21t侧且绕与第四轴a4平行的第五轴a5回转的第二升降臂22。另外,升降臂20具备支承于第二升降臂22的末端22t侧并绕与第四轴a4平行的第五轴a5回转的第三

升降臂23。

69.另外,从第三轴a3的方向观察,第一升降臂21、第二升降臂22以及第三升降臂23按照第一升降臂21、第二升降臂22以及第三升降臂23的顺序配置。

70.这里,第四轴a4与第五轴a5的轴间距离即第二距离l2比第三轴a3与第四轴a4的轴间距离即第一距离l1大。另外,第二升降臂22是如下这样的长度:在第一升降臂21、第二升降臂22以及第三升降臂23各自的延伸方向从第三轴a3的方向观察重叠的基本姿势(参照图6a)下,第二升降臂22的末端22t不超过第一升降臂21的基端21e。

71.另外,第三升降臂23是如下这样的长度:在上述的基本姿势下,第三升降臂23的基端23e不超过第二升降臂22的末端22t。另外,升降臂20以第一升降臂21的基端21e不超过第二水平臂12的末端12t的方式安装于第二水平臂12。另外,在图5中,为了参考而示出第二水平臂12的基端12e。

72.另外,在图5中,示出了第一升降臂21的基端21e与第二升降臂22的末端22t对齐、第一升降臂21的末端21t与第二升降臂22的基端22e对齐的情况,即,两臂的臂长度相等的情况。

73.然而,并不限定于此,也可以使第二升降臂22的臂长度比第一升降臂21的臂长度短。另外,在图5中,示出了第二升降臂22的末端22t与第三升降臂23的基端23e对齐的情况,但也可以以基端23e比末端22t靠近第四轴a4的方式缩短第三升降臂23的臂长度。另外,第三升降臂23的主要作用是保持第六轴a6的朝向,因此如图5所示,通过使末端23t比第二升降臂22的基端22e靠近末端22t,能够使第三升降臂23的臂长度比第二升降臂22的臂长度短。

74.这样,不延长各臂的臂长度而延长轴间距离,即,不使第二升降臂22的臂长度比第一升降臂21的臂长度长,而使轴间距离即第二距离l2比第一距离l1大,由此,能够扩大升降臂20的到达范围,并且减小干涉区域。

75.另外,如上所述,第三升降臂23具有使末端执行器200(参照图3a)绕与第五轴a5垂直的第六轴a6旋转的旋转部23r。并且,在保持第六轴a6的朝向的状态下使末端执行器200移动的协调动作姿势下,第六轴a6位于比第五轴a5靠第二升降臂22的末端22t侧的位置。另外,在图5中,为了参考而将第六轴a6距第五轴a5的位移量表示为第三距离l3。

76.这样,通过使第六轴a6靠近第三升降臂23的基端23e侧,能够扩大升降臂20的到达范围。这是因为,第六轴a6越接近第三升降臂23的基端23e,越能够更有效地利用第二升降臂22的臂长度。

77.另外,图5所示的是升降臂20的基本姿势(参照图6a)的俯视图,但由于图5所示的第六轴a6的朝向在协调动作姿势下也被保持,因此,可以说基本姿势是包含于协调动作姿势的1个姿势。

78.接着,使用图6a对图5所示的升降臂20的侧面形状进行说明。如图6a所示,在基本姿势下,第一升降臂21和第二升降臂22的延伸方向为水平方向。而且,第三轴a3与第五轴a5重叠,第三轴a3及第四轴a4与第四轴a4及第五轴a5位于同一水平面上。另外,第六轴a6轴的朝向为铅垂方向。

79.另外,在图6a中,第一升降臂21和第二水平臂12的末端侧隐藏在第二升降臂22的背后,但第一升降臂21的外形与第二升降臂22的外形相同,第二水平臂12的末端侧的形状

与第二升降臂22的末端侧的形状相同。

80.另外,如图6a所示,在基本姿势下,第二轴a2与第六轴a6平行,第二轴a2及第六轴a6与第三轴a3、第四轴a4及第五轴a5垂直。另外,第三升降臂23的延伸方向为图6a所示的基本姿势下的水平方向(与xz平面平行的方向)。

81.接着,使用图6b对升降臂20的协调动作姿势进行说明。另外,在图6b中,用实线表示使末端执行器200比图6a所示的基本姿势向上方移动后的升降臂20的姿势,用虚线表示使末端执行器200比基本姿势向下方移动后的升降臂20的姿势。

82.而且,在图6b中,将末端执行器200的最高位置与最低位置的差表示为升降范围h。另外,图6b所示的第一升降臂21以及第二升降臂22的姿势是作为一例为了参考而示出的姿势,不需要是图6b那样的姿势。例如,也可以以使第一升降臂21及第二升降臂22的延伸方向成为铅垂方向的方式使升降臂20伸长。

83.如图6b所示,升降臂20中的第一升降臂21、第二升降臂22以及第三升降臂23以使末端执行器200旋转的旋转轴即第六轴a6始终处于铅垂方向的方式进行协调动作。因此,将在保持第六轴a6的朝向的状态下使末端执行器200移动的姿势统称为协调动作姿势。

84.另外,这样,为了将升降臂20作为3臂结构,保持第六轴a6的朝向,一般将绕第三轴a3、第四轴a4以及第五轴a5的各臂的回转角速度的比率设为“1:-2:1”(其中,

“‑

(负)”表示反向)。另外,一般使第一升降臂21的轴间距离(参照图5的第一距离l1)与第二升降臂22的轴间距离(参照图5的第二距离l2)相等(将比率设为“1:1”)。

85.然而,通过对该角速度的比率、轴间距离的比率进行研究,明确了能够在不使升降范围h变窄的情况下减小臂的旋转角,或者加快升降中的移动速度。另外,若减小臂的旋转角,则能够抑制内置于臂的线缆等的弯曲变化。因此,能够实现线缆等的长寿命化,进而能够实现升降臂20的长寿命化。因此,以下,使用图7对这些比率的组合进行说明。图7是表示轴间距离比及角速度比的每个组合的移动速度的说明图。

86.在图7中,作为“组合例”示出了“e1”、“e2”、“e3”以及“e4”这4个例子。另外,针对每个“组合例”,示出“轴间距离比”、“角速度比”以及“移动速度”的各项目。

87.这里,“轴间距离比”是图5所示的第一距离l1与第二距离l2的比率。“角速度比”是与各臂绕图5所示的第三轴a3、第四轴a4以及第五轴a5的回转对应的角速度的比率。另外,“移动速度”是与图6b所示的升降动作对应的移动速度。另外,“角速度比”中的

“‑

(负)”表示相对于不带有

“‑

(负)”的情况为逆旋转方向。

88.组合例的“e1”是上述的一般的组合。在“e1”中,第一距离l1和第二距离l2(参照图5)的轴间距离比为“1:1”,绕第三轴a3、第四轴a4以及第五轴a5(参照图6b)的角速度比为“1:-2:1”。另外,“e1”的移动速度为“v1”。这里,将“v1”设为成为基准的移动速度。

89.组合例的“e2”表示将绕第三轴a3、第四轴a4以及第五轴a5的角速度比设为与“e1”相同并且使第二距离l2大于第一距离l1的情况(l2>l1)。具体而言,在“e2”中,第一距离l1和第二距离l2的轴间距离比是“1:j(其中,j>1)”。

90.这样,若使第二距离l2大于第一距离l1,则作为移动速度的“v2”变得比成为基准的“e1”中的“v1”大(v2>v1)。因此,能够在保持升降范围h(参照图6b)的状态下,加快与升降动作对应的移动速度。

91.组合例的“e3”表示将轴间距离比设为与“e1”相同、并且将绕第三轴a3、第四轴a4

及第五轴a5的角速度比设为与“e1”不同的比率的情况。具体而言,在“e3”中,绕第三轴a3、第四轴a4以及第五轴a5的角速度比为“1:-k:k-1(其中,k>2)”。另外,3个比率的合计为0。

92.若像这样设定角速度比,则作为移动速度的“v3”变得比“e2”中的“v2”大(v3>v2)。因此,能够在保持升降范围h(参照图6b)的状态下进一步加快升降中的移动速度。

93.组合例的“e4”表示通过组合“e2”和“e3”,将轴间距离比及角速度比设为与“e1”不同的比率的情况。此外,轴间距离比与“e2”相同,角速度比与“e3”相同。

94.由此,作为移动速度的“v4”大于“e3”中的“v3”(v4>v3)。因此,能够在保持升降范围h(参照图6b)的状态下进一步加快升降中的移动速度。

95.即,通过将图7所示的“e2”、“e3”以及“e4”中的任一个应用于进行协调动作的3臂结构的臂组的动作,能够扩大臂的到达范围,或者加快协调动作中的臂的移动速度。

96.此外,在轴间距离比不是“1:1”的情况下、角速度比不是“1:-2:1”的情况下,第六轴a6的水平位置、第六轴a6的朝向根据升降范围h(参照图6b)中的高度而变化。但是,这些偏差能够通过机器人100(参照图1)的动作进行校正。具体而言,通过使用第一轴a1以及第二轴a2,能够校正第六轴a6的水平位置的位置偏移。另外,通过使用第五轴a5,能够校正第六轴a6的朝向偏移。

97.另外,在图7中,示出了角速度比的“k”为“k>2”的情况,但根据轴间距离比与角速度比的组合,即使是“k<2”,也能够使移动速度比作为基准速度的“v1”快。

98.接着,使用图8a以及图8b对作为图3a等所示的双臂机器人500中的驱动源的致动器的配置例进行说明。图8a和图8b是表示致动器的配置例的示意图之一及之二。另外,图8a相当于与图4b对应的双臂机器人500的俯视图。另外,图8b相当于从图8a卸下第一水平臂11、第二水平臂12以及升降臂20后的双臂机器人500的俯视图。

99.如图8a所示,双臂机器人500的各第二水平臂12在基端侧分别内置有致动器m2和致动器m3。这样,通过将致动器m2以及致动器m3配置在第二水平臂12的基端侧,能够减小伴随回转产生的惯性矩,能够以较小的转矩使第二水平臂12回转。

100.致动器m2是伺服马达等驱动源,提供使第二水平臂12绕第二轴a2回转的驱动力。这里,由致动器m2产生的驱动力经由齿轮机构或带轮/带机构等传递机构向第二轴a2传递。由此,第二水平臂12相对于第一水平臂11回转。

101.致动器m3是与致动器m2同样的驱动源,提供用于使升降臂20的各臂绕第三轴a3、第四轴a4以及第五轴a5协调动作(参照图6b)的驱动力。

102.另外,由致动器m3产生的驱动力经由齿轮机构或带轮/带机构等传递机构向第三轴a3传递,进而经由传递机构向第四轴a4传递,进而经由传递机构向第五轴a5传递。

103.这里,绕第三轴a3、第四轴a4以及第五轴a5的各角速度比被设定为图7所示的“1:-2:1”或者“1:-k:k-1(其中,k>2)”中的任意一个。另外,在不进行第六轴a6的姿势保持的情况下,也可以设为“k>0”。另外,即使在进行第六轴a6的姿势的情况下,也不一定需要设为“k>2”,只要设为“k≥1”即可。

104.另外,各升降臂20的第三升降臂23分别内置有致动器m4。另外,致动器m4是与致动器m2、致动器m3同样的驱动源,提供用于使末端执行器200(参照图3a)自身绕第六轴a6旋转的驱动力。

105.另外,在末端执行器200的旋转轴从第六轴a6偏离的情况下,致动器m4产生的驱动

力经由齿轮机构或带轮/带机构等传递机构向末端执行器200的旋转轴传递。另外,在图1中已经说明的旋转部23r跟致动器m2和与致动器m2连接的传递机构中的一方或双方对应。

106.如图8b所示,双臂机器人500的基础部b内置有一对致动器m1。致动器m1是伺服马达等驱动源,提供使第一水平臂11绕第一轴a1回转的驱动力。这里,由致动器m1产生的驱动力经由齿轮机构或带轮/带机构等传递机构向第一轴a1传递。由此,第一水平臂11相对于基础部b回转。这样,通过将致动器m1配置于基础部b,能够减小伴随着第一水平臂11的回转产生的惯性矩,能够以较小的转矩使第一水平臂11回转。

107.另外,如图8b所示,在基础部b俯视时为圆形的情况下,各第一轴a1相对于圆形的中心例如设置在点对称的位置。另外,各致动器m1以从连结第一轴a1彼此的线偏离的方式,设置在关于圆形的中心例如彼此点对称的位置。这样,通过将各第一轴a1不是同轴配置而是并排配置,能够将各臂并排配置,能够实现双臂机器人500自身的低高度化。

108.另外,通过如上述那样配置致动器m1,能够抑制基础部b的高度(z轴方向的厚度)。即,能够实现基础部b的低高度化。另外,在图8b中,例示了将第一轴a1彼此、致动器m1彼此分别配置于关于圆形的中心点对称的位置的情况,但也可以分别配置于关于与yz平面平行的平面面对称的位置,或者将致动器m1彼此分别配置于关于与xz平面平行的平面面对称的位置。

109.另外,在图5~图8b中,将具有图5所示的臂长度、轴间距离的关系的臂结构作为沿铅垂方向伸缩的升降臂20进行了说明。但是,升降臂20中的第三轴a3的朝向不限于水平方向,能够设为铅垂方向等任意的朝向。而且,也可以将升降臂20自身用作机器人20。

110.在将升降臂20的臂结构用作机器人20的情况下,例如若将第三轴a3的朝向设为铅垂方向,则成为所谓的水平臂。这样,在将升降臂20自身广泛用作机器人20的情况下,将上述说明中的“第一升降臂21”、“第二升降臂22”以及“第三升降臂23”分别替换为“第一臂21”、“第二臂22”以及“第三臂23”即可。

111.另外,将“第三轴a3”、“第四轴a4”以及“第五轴a5”分别替换为“第一回转轴a3”、“第二回转轴a4”以及“第三回转轴a5”即可。并且,将“升降范围”替换为“移动范围”即可。

112.在进行了该替换的情况下,即,在将升降臂20广泛用作进行不限于升降动作的动作的机器人20的情况下,图5所示的机器人20的结构如下所示。

113.即,机器人20具备第一臂21、第二臂22以及第三臂23。第一臂21绕第一回转轴a3回转。第二臂22的基端22e侧支承于第一臂21的末端21t侧,第二臂22绕与第一回转轴a3平行的第二回转轴a4回转。第三臂23支承于第二臂22的末端22t侧,绕与第二回转轴a4平行的第三回转轴a5回转。

114.另外,从第一回转轴a3的方向观察,第一臂21、第二臂22以及第三臂23按照第一臂21、第二臂22以及第三臂23的顺序配置。第二回转轴a4与第三回转轴a5的轴间距离即第二距离l2大于第一回转轴a3与第二回转轴a4的轴间距离即第一距离l1。

115.第二臂22为如下这样的长度:在第一臂21、第二臂22以及第三臂23各自的延伸方向从第一回转轴a3的方向观察重叠的基本姿势下,第二臂22的末端22t不超过第一臂21的基端21e。第三臂23为如下这样的长度:在上述的基本姿势下不超过第二臂22的末端22t。

116.第三臂23具备使末端执行器200绕与第三回转轴a5垂直的第一旋转轴a6旋转的旋转部23r。在保持第一旋转轴a6的朝向的状态下使末端执行器200移动的协调动作姿势下,

第一旋转轴a6位于比第三回转轴a5靠第二臂22的末端22t侧的位置。另外,机器人20中的第一回转轴a3、第二回转轴a4以及第三回转轴a5的角速度比在协调动作姿势下是“1:-k:k-1(其中,k>2)”。

117.接着,使用图9对配置多个图1所示的所谓的单臂机器人即机器人100的情况进行说明。图9是表示多个机器人的配置例的示意图。另外,在图9中示出了排列相当于图4a等所示的双臂机器人500的左臂的机器人100a的情况,但也可以排列相当于右臂的机器人100b。

118.如图9所示,在设置台700上,在沿着y轴的方向上分别排列有2列机器人100a。另外,在图9中,在第一列机器人100a的末尾附加1、2等的标号而如机器人100a1、机器人100a2那样进行记载。另外,在第二列机器人100a的末尾附加11、12等的标号而如机器人100a11、机器人100a12那样进行记载。

119.如使用图1已经说明的那样,机器人100的第二水平臂12(参照图1)弯曲,且以升降臂20(参照图1)收纳于因弯曲而产生的区域的方式配置。因此,难以产生与相邻的机器人100的干涉。

120.然而,在将机器人100排列为2列的情况下,如第一列是右臂、第二列是左臂那样排列弯曲方向反向的机器人100时,能够将各列的机器人形成为关于与yz平面平行的平面线对称的结构。

121.但是,若使相当于右臂的机器人100a(参照图3a)和相当于左臂的机器人100b(参照图3a)混合存在,则另外制造2个形状的机器人100,成本容易上升。

122.因此,如图9所示,如果仅制造相当于右臂的机器人100a,或者相反地仅制造相当于左臂的机器人100b即可,则能够降低开发成本、制造成本、运输成本等成本。

123.接着,使用图10对实施方式的机器人系统1的结构进行说明。图10是表示机器人系统1的结构的框图。如图10所示,机器人系统1具备双臂机器人500和控制器600。双臂机器人500与控制器600连接。另外,如图3a所示,也可以将控制器600内置于双臂机器人500。另外,也可以将双臂机器人500设为单臂机器人(例如,图1的机器人100)。

124.控制器600具备控制部610和存储部620。控制部610具备动作控制部610a。存储部620存储示教信息620a。另外,在图10中,为了简化说明,示出了1台双臂机器人500和1台控制器600,但也可以通过1台控制器600进行多台双臂机器人500的动作控制,或者通过多台控制器600进行1台双臂机器人500的动作控制。另外,在使用多台控制器600的情况下,也可以设置集合各控制器的上位控制器。

125.这里,控制器600例如包括具有cpu(central processing unit:中央处理单元)、rom(read only memory:只读存储器)、ram(random access memory:随机存取存储器)、hdd(hard disk drive:硬盘驱动器)、输入输出端口等的计算机、各种电路。

126.计算机的cpu例如通过读出并执行存储于rom的程序来作为控制部610的动作控制部610a发挥功能。另外,也可以由asic(application specific integrated circuit:专用集成电路)或fpga(field programmable gate array:现场可编程门阵列)等硬件构成动作控制部610a。

127.另外,存储部620例如与ram、hdd对应。ram、hdd能够存储示教信息620a。另外,控制器600也可以经由通过有线或无线的网络连接的其他计算机、可移动型记录介质来取得上述的程序、各种信息。并且,如上所述,也可以将控制器600构成为多台能够相互通信的装

置,也可以构成为能够与上位或者下位的装置进行通信的分层式的装置。

128.控制部610进行双臂机器人500的动作控制。此外,在控制器600由多台构成的情况下,控制部610也可以一并进行取得控制器600间的同步的处理。

129.动作控制部610a基于示教信息620a使双臂机器人500动作。动作控制部610a使用作为双臂机器人500的动力源的马达等致动器中的编码器值来进行反馈控制等,从而提高双臂机器人500的动作精度。

130.示教信息620a是在向双臂机器人500示教动作的示教阶段生成并包含作为规定双臂机器人500的动作路径的程序的“作业”的信息。另外,如图4等所示,在将两臂配置为左右对称的情况下,能够共用或反转利用各臂用的示教数据。因此,根据机器人系统1,能够抑制包含该示教数据的示教信息620a的生成的工夫和成本。

131.如上所述,实施方式的一个方式的机器人100具备第一水平臂11、第二水平臂12以及升降臂20。第一水平臂11绕第一轴a1回转。第二水平臂12的基端12e侧支承于第一水平臂11的末端侧,第二水平臂12绕与第一轴a1平行的第二轴a2回转。升降臂20的基端侧支承于第二水平臂12的末端12t侧,升降臂20使能够安装于其末端侧的末端执行器200升降。第二水平臂12向任意的回转方向弯曲。在俯视时,升降臂20配置于第二水平臂12的弯曲内侧si。

132.这样,通过将升降臂20配置于弯曲的第二水平臂12的弯曲内侧si,能够减小机器人100的干涉区域。

133.实施方式的另一方式的机器人20具备第一臂21、第二臂22以及第三臂23。第一臂21绕第一回转轴a3回转。第二臂22的基端22e侧支承于第一臂21的末端21t侧,第二臂22绕与第一回转轴a3平行的第二回转轴a4回转。第三臂23支承于第二臂22的末端22t侧,绕与第二回转轴a4平行的第三回转轴a5回转。从第一回转轴a3的方向观察,第一臂21、第二臂22以及第三臂23按照第一臂21、第二臂22以及第三臂23的顺序配置。第二回转轴a4与第三回转轴a5的轴间距离即第二距离l2大于第一回转轴a3与第二回转轴a4的轴间距离即第一距离l1。第二臂22为如下这样的长度:在第一臂21、第二臂22以及第三臂23各自的延伸方向从第一回转轴a3的方向观察重叠的基本姿势下,第二臂22的末端22t不超过第一臂21的基端21e。第三臂23为如下这样的长度:在基本姿势下不超过第二臂22的末端22t。

134.这样,通过不延长各臂的全长而延长臂的轴间距离,能够扩大机器人20的到达范围,并且减小干涉区域。

135.本领域技术人员能够容易地导出进一步的效果、变形例。因此,本发明的更广泛的方式并不限定于以上所示且记述的特定的详细和代表性的实施例。因此,能够在不脱离由所附的权利要求书及其等同物定义的总括的发明的概念的精神或范围的情况下进行各种变更。

136.标号说明

137.1机器人系统

138.10水平臂

139.11第一水平臂

140.12第二水平臂

141.12e基端

142.12t末端

143.20升降臂(机器人)

144.21第一升降臂(第一臂)

145.21e基端

146.21t末端

147.22第二升降臂(第二臂)

148.22e基端

149.22t末端

150.23第三升降臂(第三臂)

151.23e基端

152.23r旋转部

153.23t末端

154.100、100a、100b机器人

155.200末端执行器

156.300台车

157.310车轮

158.320脚部

159.500双臂机器人

160.600控制器

161.610控制部

162.610a动作控制部

163.620存储部

164.620a示教信息

165.700设置台

166.a1第一轴

167.a2第二轴

168.a3第三轴(第一回转轴)

169.a4第四轴(第二回转轴)

170.a5第五轴(第三回转轴)

171.a6第六轴(第一旋转轴)

172.b基础部

173.h升降范围

174.m1、m2、m3致动器

175.si弯曲内侧

176.so弯曲外侧

177.tl1第一假想切线

178.tl2第二假想切线

179.w区域

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。