1.本发明涉及轴承技术领域,具体涉及一种多环套接的空气轴承。

背景技术:

2.轴承是机械在传动过程中不可或缺的机械部件,它起着固定和减小载荷摩擦系数的作用,其安装在机械上并与其它机件在轴上彼此产生相对运动,用以降低动力传递过程中的摩擦系数和保持轴中心位置的固定。它的主要功能是支撑机械旋转体,用以降低设备在传动过程中的机械载荷摩擦系数,传统的轴承主要分为滚动轴承和滑动轴承两种。随着生产制造对更高精度、更小摩擦系数的轴承的要求,空气轴承孕育而生。

3.在现有技术中,空气轴承多采用箔片式空气轴承,高压气体将箔片向径向内侧挤压,箔片与滚动轴直接接触,箔片与滚动轴之间存在滑动摩擦,箔片对滚动轴的转动具有一定阻力。导致轴承效果并不是很好。为此,本发明团队的授权专利cn111720441a提供了一种空气轴承,能够降低空气轴承的滚动摩擦系数,降低机械损耗,减小空气轴承对外部滚动轴轴面的磨损,提高使用稳定性。但是只有当滚动部高速转动后,由于自转物体具有定轴性,滚动部才能够稳定的在限位通孔内转动,提高整个空气轴承的稳定性。对于轴承低速旋转时,自转物体还不具备定轴性,同时高压气体无法完全抵消滚动部受到来自滚动轴的径向压力,会使得滚动部从限位凸缘处向环状本体的中心方向露出的部分回缩,进而使得滚动部无法起到滚动支撑作用,易导致转轴与轴承直接接触而摩擦损耗。中国专利cn211623966u公开了一种空气悬浮轴承,其通过在轴承的外圈与固定架之间设置悬浮,保持原有轴承的基本转动方式,能够在气压不稳时通过内部的滚动体,减缓摩擦,避免外圈与固定架之间直接摩擦,损坏空气轴承。但是其由空气轴承转换为普通轴承时,需要停机先将螺钉板侧板与轴承外圈进行固定后实现转换操作,转换操作复杂,并且需要停机进行,持续性不强,受气压变化的影响较大,使用稳定性不强。

技术实现要素:

4.针对现有技术的不足,本发明提供一种多环套接的空气轴承,空气轴承包括轴承内环、套接在轴承内环中的限位环以及套接在限位环内的轴承外环;限位环上设有限位孔,限位孔内设有滚动体,限位环通过滚动体与轴承内环滚动接触,或通过滚动体和高压气膜与轴承内环悬浮接触,轴承外环对滚动体起到辅助限位作用,同时还与限位环之间形成高压气体进气腔道。本发明的目的在于克服现有技术中,较低转速下,由于滚动体受力完全回缩至限位孔内,导致限位环与轴承内环直接摩擦损耗的问题。同时,本发明的空气轴承受气压变化影响小,空气轴承和普通轴承的切换自动完成,无需额外操作,实用性强,可实现连续作业。

5.为实现上述目的,本发明所采用的技术方案具体如下:

6.一种多环套接的空气轴承,该空气轴承包括轴承外环、轴承内环以及限位环。所述轴承外环为横截面为∩型凹槽的环状结构,轴承内环和限位环均为横截面为u型凹槽的环

状结构。限位环u型凹槽的槽体上开设有限位孔,限位孔内设置有滚动体。

7.限位环设置在轴承内环的u型凹槽内,并且限位环u型凹槽的外壁与轴承内环u型凹槽的内壁之间具有间隙,使得限位环可在滚动体的作用下在轴承内环的u型凹槽内进行转动。

8.轴承外环设置在限位环的u型凹槽内。轴承外环的∩型凹槽与限位环u型凹槽的槽底共同构成环状进气腔室。轴承外环∩型凹槽的顶壁上开设有与环状进气腔室相连通的进气孔。

9.作为优选,轴承外环包括外环本体和至少一块外环凸出板,外环凸出板垂直设置在外环本体的内壁上。优选,两块所述外环凸出板呈平行式对称设置在外环本体的内壁上,两块外环凸出板与位于两块外环凸出板之间的外环本体的内壁共同构成∩型环状凹槽,并且该∩型环状凹槽的总宽度小于外环本体的宽度。

10.作为优选,外环凸出板上还开设有贯通其板体的外环通气孔。外环凸出板凸出端的端沿上还设置有多个限位凹槽,多个所述限位凹槽沿外环凸出板的周向均匀分布。

11.作为优选,外环本体的两侧侧壁上还分别开设有限位环槽。

12.作为优选,轴承内环包括内环本体和内环凸出板。两块内环凸出板呈平行式对称设置在内环本体的内壁上,两块内环凸出板与位于两块内环凸出板之间的内环本体的内壁共同构成u型环状凹槽,并且该u型环状凹槽的总宽度等于内环本体的宽度。

13.作为优选,限位环包括环状本体以及限位凸起板。两块限位凸起板呈平行式对称设置在环状本体的内壁上,两块限位凸起板与位于两块限位凸起板之间的环状本体的内壁共同构成u型环状凹槽,并且该u型环状凹槽的总宽度等于环状本体的宽度。环状本体与限位凸起板上均开设有限位孔。

14.作为优选,在位于两块限位凸起板之间的环状本体上开设有至少一排限位孔(优选为两排限位孔),并且任意一排限位孔沿环状本体的周向呈环形分布设置。

15.作为优选,限位凸起板上开设有至少一排限位孔,并且任意一排限位孔沿限位凸起板的周向呈环形分布设置。需要说明的是,两块限位凸起板上可以均不开设有限位孔或仅在其中一块限位凸起板上开设有至少一排限位孔。

16.作为优选,在环状本体的宽度方向上,环状本体上还开设有至少一排贯穿环状本体的竖向通气孔,并且任意一排竖向通气孔沿环状本体的周向呈环形分布设置。

17.作为优选,在限位凸起板上,限位凸起板与环状本体连接处还开设有贯穿限位凸起板的横向通气孔。

18.作为优选,竖向通气孔所在的环状本体的底壁低于限位孔所在的环状本体的底壁。在环状本体的周向方向上,任意相邻的两个限位孔之间的环状本体底壁上均开设有通气槽,通气槽连通横向通气孔和设有竖向通气孔的环状本体的底壁凹槽。

19.作为优选,通气槽内还设有竖向辅助通气孔。

20.作为优选,当轴承外环安装在限位环的u型凹槽内后,环状本体上的限位孔与外环凸出板上的限位凹槽相对应。外环本体的限位环槽与限位凸起板上的限位孔沿环状本体的周向一一对应。

21.作为优选,当轴承外环安装在限位环的u型凹槽内后,外环凸出板的外壁、环状本体的底壁、限位凸起板的内壁之间共同构成环状通气腔室。环状通气腔室通过外环通气孔

和通气槽与环状进气腔室相连通。

22.作为优选,在限位孔内靠近轴承内环一侧的端口处还设置有限位凸缘。滚动体通过限位凸缘安装在限位孔内,并且滚动体可从限位凸缘中漏出部分本体。滚动体与限位孔之间具有通气间隙。

23.作为优选,所述滚动体为圆球体、椭圆球体、圆柱体、圆台中的任一种。优选为圆球体滚珠。

24.作为优选,当安装有轴承外环的限位环安装在轴承内环的u型凹槽内后,限位环u型凹槽的外壁在滚动体漏出限位凸缘的部分本体作用下,使得限位环u型凹槽的外壁与轴承内环u型凹槽的内壁之间具有喷气间隙。位于轴承内环u型凹槽底壁处的喷气间隙通过竖向通气孔与环状进气腔室相连通。位于轴承内环u型凹槽侧壁处的喷气间隙通过横向通气孔与环状通气腔室相连通。

25.作为优选,喷气间隙的间隙宽度大于通气间隙的间隙宽度。

26.在现有技术中,空气轴承是用气体(通常是空气,但也有可能是其它气体)作为润滑剂的滑动轴承。空气轴承的外圈和内圈之间具有空腔供空气流通,这类轴承对气体压力稳定性要求较高,一旦气压不稳,则将失去轴承作用。基于此,人们开始研究空气轴承和普通轴承的组合式轴承,在普通轴承的滚动体与内圈或外圈之间增设空气腔室。在内圈或外圈高速旋转时,由于高速自转物体具有定轴性,空气腔室内的气压发生变化时,由于此时滚动体与内圈或外圈不接触,不会受到外圈或内圈的径向压力而回缩,使得转动部件(转轴或轴承与转轴固定连接的内圈或外圈)与非转动部件(轴承不与转轴固定连接的内圈或外圈)之间不会直接接触而导致摩擦损耗。但是当轴承低速旋转时,滚动体受到来自内圈或外圈的径向压力,使得滚动体完全回缩至限位孔内,转动部件与非转动部件容易直接接触摩擦损耗甚至损坏。

27.在本发明中,所述多环套接的空气轴承,轴承外环、轴承内环以及限位环。所述轴承外环为横截面为∩型凹槽的环状结构,轴承内环和限位环均为横截面为u型凹槽的环状结构。限位环套接设置在轴承内环的u型凹槽内,在限位环u型凹槽的槽体上开设有限位孔,限位孔内设置有滚动体,并且滚动体的部分本体从靠近轴承内环一侧漏出限位孔,起到隔离轴承内环和限位环的作用,同时轴承外环套接在限位环的u型凹槽内,并且辅助对滚动体进行限位,防止滚动体受到径向压力时完全缩回至限位孔内而导致轴承内环和限位环直接接触摩擦。

28.在本发明中,在限位环u型凹槽的槽体底壁和侧壁上分别至少开设有一排沿限位环轴向分布的限位孔,设置在限位环u型凹槽的槽体底壁的限位孔和滚动体用于抵消来自轴承内环的径向力,设置在限位环u型凹槽的槽体侧壁的限位孔和滚动体用于抵消来自轴承内环的轴向力,即本发明的限位环可分别按照轴向和径向滚动体,可有效承载来自轴承内环的径向负荷和轴向负荷,避免了轴承内环和限位环的直接接触摩擦,有效保障了轴承精度的稳定性,提高了轴承的使用寿命。

29.在本发明中,轴承外环为横截面为∩型凹槽的环状结构,轴承外环包括外环本体和呈平行式对称设置在外环本体的内壁上的两块外环凸出板。两块外环凸出板与位于两块外环凸出板之间的外环本体的内壁共同构成∩型环状凹槽,并且外环凸出板距离外环本体的两侧边缘具有一定间距,即该∩型环状凹槽的总宽度小于外环本体的宽度。当∩型环状

凹槽的轴承外环套接在u型环状凹槽的限位环内部时,两块外环凸出板均位于两块限位凸起板之间,并且分别距离两块限位凸起板具有一定距离。而两块外环凸出板内壁、外环本体底壁以及限位环环状本体底壁之间共同构成了一条环状进气腔室,外环本体底壁上设置有与环状进气腔室相连通的进气孔。而外环凸出板外壁、外环本体底壁、限位环环状本体底壁以及限位凸起板内壁之间共同构成了一条环状通气腔室,即在环状进气腔室室的两侧一共具有两条环状通气腔室,环状通气腔室通过设置在外环凸出板上的通气孔与环状进气腔室相连通。经由进气口输入的高压气体先进入环状进气腔室,然后再通过通气孔进入到环状通气腔室内。

30.进一步地,在限位环环状本体底壁上开设有竖向通气孔,该竖向通气孔连通环状进气腔室与位于限位环环状本体和内环本体之间的喷气间隙,使得环状进气腔室内的高压气流能够进入该喷气间隙中形成气膜。在限位凸起板上还开设有横向通气孔,该横向通气孔连通环状进通气腔室与位于限位凸起板和内环凸出板之间的喷气间隙,使得环状通气腔室内的高压气流能够进入该喷气间隙中形成气膜。需要说明的是,位于限位环环状本体和内环本体之间的喷气间隙与位于限位凸起板和内环凸出板之间的喷气间隙是相互连通的。

31.在本发明中,限位孔靠近轴承内环的一侧端口处还设置有限位凸缘。滚动体从限位孔远离轴承内环的一端进入限位孔,并抵触在限位凸缘上,滚动体的部分本体从限位凸缘中漏出并伸入至限位环与轴承内环之间的喷气间隙内。滚动体直径略小于限位孔的上部开口孔径,使得滚动体与限位孔之间具有一定间隙,该间隙为通气间隙,并且该通气间隙直接与环状进气腔室和环状通气腔室相连通;即在高压气流的作用向,通过通气间隙可将滚动体压向靠近限位凸缘,进一步提高对滚动体的限位作用。

32.在本发明中,外环凸出板凸出端的端沿上还设置有多个限位凹槽,多个所述限位凹槽沿外环凸出板的周向均匀分布。同时在外环本体的两侧侧壁上还分别开设有限位环槽。限位凹槽用于对设置在限位环环状本体底壁上限位孔中的滚动体进行径向辅助限位,防止滚动体在径向方向上完全回缩至限位孔内。而限位环槽则用于对设置在限位凸起板上限位孔中的滚动体进行轴向辅助限位,防止滚动体在轴向方向上完全回缩至限位孔内。需要说明的是,在限位凹槽或限位环槽的作用下,滚动体在限位孔内具有一定的活动空间,但是无法完全回缩至限位孔内。

33.在本发明中,从进气口进入的高压气体,通过环状进气腔室和环状通气腔室分散到喷气间隙中形成气膜,气膜的存在使得限位环外壁与轴承内环内壁之间无接触,同时,由于喷气间隙大于通气间隙,喷气间隙内的高压气体推动滚动体脱离与轴承内环内壁的接触,即轴承内环的内壁与限位环外壁以及滚动体均不接触,其自身的转动不受摩擦阻力(不包括空气摩擦阻力)的影响。需要说明的是,当轴承内环高速转动后,由于自转物体具有定轴性,轴承内环够稳定的在限位环的外部进行转动,提高整个空气轴承的稳定性。而当气压较低或转速较低时,空气轴承自动转变为普通轴承,即轴承内环在滚动体的作用下在限位环的外部进行转动。

34.在本发明中,限位环u型凹槽的内底面上还设置有通气槽,通气槽的一端与横向通气孔相连通,另一端靠近竖向通气孔所在凹槽。在限位环周向方向上,位于限位环u型凹槽的任意相邻两个各限位孔之间均开设有以通气槽,并且每一个通气槽内至少开设有一个竖向的辅助通气孔。通气槽可以辅助将环状进气腔室内的高压气体引流导向至横向通气孔

内,竖向的辅助通气孔则用于辅助竖向通气孔将环状通气腔室内的高压气体通入喷气间隙内。

35.在本发明中,轴承内环可一体成型,也可以是由两个具有一个内环凸出板的半环拼接而成。

36.在本发明中,限位环的环状本体上沿其周向至少设置有一排限位孔(优选设有两排或多排限位孔),同时两块限位凸起板上各自独立的沿其周向至少设置有一排限位孔或不设有限位孔(优选两块限位凸起板上均设有一排或多排周向分布的限位孔)。

37.在本发明中,当仅在限位环的环状本体上沿其周向设置有一排限位孔,而在两块限位凸起板上均不设有限位孔时,此时,轴承外环的外环本体内壁的中部仅设有一块外环凸出板与限位环的环状本体上的一排限位孔相对应,轴承外环的∩型凹槽与限位环的u型凹槽被外环凸出板分割为两个对称的进气腔室,在未通入高压气流时,轴承外环和限位环仅通过限位环的环状本体上的滚动体与轴承内环的u型槽底壁滚动连接,并在滚动体的作用下绕轴承内环旋转(此时轴承整体为普通的机械轴承),当通入高压气流时,高压气流通过进气孔进入到进气腔室内,然后再通过竖向通气孔、竖向辅助通气孔以及横向通气孔在限位环和轴承内环之间形成高压气膜,由于滚动体与限位孔之间的通气间隙远远小于限位环与轴承内环之间的喷气间隙宽度,因此喷气间隙内的高压气流将滚动体推向远离轴承内环的一侧,使得滚动体与轴承内环不接触,即限位环和位于限位环内的轴承外环与轴承内环之间仅仅通过高压气流相连接,并在高压气流的作用下绕轴承内环旋转(此时轴承整体为空气轴承)。

38.在本发明中,当仅在限位环的环状本体上沿其周向设置有一排限位孔,并且仅在任意一块限位凸起板上沿其周向设置有一排限位孔时,此时,轴承外环的外环本体内壁的中部仅设有一块外环凸出板与限位环的环状本体上的一排限位孔相对应,轴承外环的∩型凹槽与限位环的u型凹槽被外环凸出板分割为两个对称的进气腔室,在未通入高压气流时,轴承外环和限位环通过限位环的环状本体上的滚动体与轴承内环的u型槽底壁滚动连接以及通过其中一个限位凸起板上的一排滚动体与轴承内环的u型槽的其中一个侧壁滚动连接,并在两组滚动体的作用下绕轴承内环旋转(此时轴承整体为普通的机械轴承),当通入高压气流时,高压气流通过进气孔进入到进气腔室内,然后再通过竖向通气孔、竖向辅助通气孔以及横向通气孔在限位环和轴承内环之间形成高压气膜,由于滚动体与限位孔之间的通气间隙远远小于限位环与轴承内环之间的喷气间隙宽度,因此喷气间隙内的高压气流将两组滚动体均推向远离轴承内环u型槽的槽壁一侧,使得滚动体与轴承内环不接触,即限位环和位于限位环内的轴承外环与轴承内环之间仅仅通过高压气流相连接,并在高压气流的作用下绕轴承内环旋转(此时轴承整体为空气轴承)。

39.在本发明中,当在限位环的环状本体上沿其周向设置有两排限位孔,而在两块限位凸起板上均不设有限位孔时,此时,轴承外环的外环本体内壁的上设有两块外环凸出板与限位环的环状本体上的两排限位孔相对应,轴承外环的∩型凹槽与限位环u型凹槽的槽底共同构成环状进气腔室,外环凸出板的外壁、环状本体的底壁、限位凸起板的内壁之间共同构成环状通气腔室,并且环状通气腔室通过外环通气孔和通气槽与环状进气腔室相连通;在未通入高压气流时,轴承外环和限位环仅通过限位环的环状本体上的两排滚动体与轴承内环的u型槽底壁滚动连接,并在滚动体的作用下绕轴承内环旋转(此时轴承整体为普

通的机械轴承),当通入高压气流时,高压气流通过进气孔进入到环状进气腔室和环状通气腔室内,然后再通过竖向通气孔、竖向辅助通气孔以及横向通气孔在限位环和轴承内环之间形成高压气膜,由于滚动体与限位孔之间的通气间隙远远小于限位环与轴承内环之间的喷气间隙宽度,因此喷气间隙内的高压气流将两组滚动体推向远离轴承内环u型槽的底壁一侧,使得滚动体与轴承内环不接触,即限位环和位于限位环内的轴承外环与轴承内环之间仅仅通过高压气流相连接,并在高压气流的作用下绕轴承内环旋转(此时轴承整体为空气轴承)。

40.在本发明中,当在限位环的环状本体上沿其周向设置有两排限位孔,并且仅在任意一块限位凸起板上沿其周向设置有一排限位孔时,此时,轴承外环的外环本体内壁的上设有两块外环凸出板与限位环的环状本体上的两排限位孔相对应,轴承外环的∩型凹槽与限位环u型凹槽的槽底共同构成环状进气腔室,外环凸出板的外壁、环状本体的底壁、限位凸起板的内壁之间共同构成环状通气腔室,并且环状通气腔室通过外环通气孔和通气槽与环状进气腔室相连通,在未通入高压气流时,轴承外环和限位环通过限位环的环状本体上的两排滚动体与轴承内环的u型槽底壁滚动连接以及通过其中一个限位凸起板上的一排滚动体与轴承内环的u型槽的其中一个侧壁滚动连接,并在三组滚动体的作用下绕轴承内环旋转(此时轴承整体为普通的机械轴承),当通入高压气流时,高压气流通过进气孔进入到环状进气腔室和环状通气腔室内,然后再通过竖向通气孔、竖向辅助通气孔以及横向通气孔在限位环和轴承内环之间形成高压气膜,由于滚动体与限位孔之间的通气间隙远远小于限位环与轴承内环之间的喷气间隙宽度,因此喷气间隙内的高压气流将三组滚动体均推向远离轴承内环u型槽的槽壁一侧,使得滚动体与轴承内环不接触,即限位环和位于限位环内的轴承外环与轴承内环之间仅仅通过高压气流相连接,并在高压气流的作用下绕轴承内环旋转(此时轴承整体为空气轴承)。

41.在本发明中,当在限位环的环状本体上沿其周向设置有两排限位孔,并且在两块限位凸起板上沿其周向均各设置有一排限位孔时,此时,轴承外环的外环本体内壁的上设有两块外环凸出板与限位环的环状本体上的两排限位孔相对应,轴承外环的∩型凹槽与限位环u型凹槽的槽底共同构成环状进气腔室,外环凸出板的外壁、环状本体的底壁、限位凸起板的内壁之间共同构成环状通气腔室,并且环状通气腔室通过外环通气孔和通气槽与环状进气腔室相连通,在未通入高压气流时,轴承外环和限位环通过限位环的环状本体上的两排滚动体与轴承内环的u型槽底壁滚动连接以及通过两块限位凸起板上的两排滚动体与轴承内环的u型槽的两个侧壁滚动连接,并在四组滚动体的作用下绕轴承内环旋转(此时轴承整体为普通的机械轴承),当通入高压气流时,高压气流通过进气孔进入到环状进气腔室和环状通气腔室内,然后再通过竖向通气孔、竖向辅助通气孔以及横向通气孔在限位环和轴承内环之间形成高压气膜,由于滚动体与限位孔之间的通气间隙远远小于限位环与轴承内环之间的喷气间隙宽度,因此喷气间隙内的高压气流将四组滚动体均推向远离轴承内环u型槽的槽壁一侧,使得滚动体与轴承内环不接触,即限位环和位于限位环内的轴承外环与轴承内环之间仅仅通过高压气流相连接,并在高压气流的作用下绕轴承内环旋转(此时轴承整体为空气轴承)。

42.在本发明中,该空气轴承的内径(轴承内环的直径)为1-1000cm,优选为2-800cm,进一步优选为3-500cm,更优选为5-300cm。例如为5cm、8cm、10cm、15cm、20cm、25cm、30cm、

40cm、50cm、60cm、70cm、80cm、90cm、100cm、110cm、120cm、150cm、180cm、200cm、220cm、250cm、280cm、300cm、350cm、400cm、450cm、500cm、550cm、600cm、700cm、800cm、900cm、1000cm中的任意一种。

43.在本发明中,环状进气腔室(或者环状通气气腔室)的宽度(即轴向上的宽度)和高度(即径向上的高度)各自独立的为0.1-500mm,优选为0.5-400mm,进一步优选为1-300m,更优选为3-200mm。例如为0.2mm、0.5mm、0.8mm、1mm、1.2mm、1.5mm、2mm、3mm、4mm、5mm、6mm、7mm、8mm、9mm、10mm、11mm、12mm、15mm、18mm、20mm、25mm、30mm、50mm、60mm、80mm、100mm、150mm、180mm、200mm、220mm、250mm、280mm、300mm、350mm、400mm、450mm、500mm中的任意一种

44.在本发明中,滚动体从限位孔的限位凸缘总露出部分占整个滚动体总体积的0.5-50%,优选为0.8-45%,进一步优选为1-40%,更优选为3-30%,例如为0.5%、0.8%、1%、1.2%、1.5%、1.8%、2%、2.2%、2.5%、2.8%、3%、3.5%、4%、4.5%、5%、5.5%、6%、6.5%、7%、7.5%、8%、8.5%、9%、9.5%、10%、12%、15%、18%、20%、22%、25%、28%、30%、32%、35%、38%、40%、42%、45%、48%、50%中的任意一种。

45.在本发明中,喷气间隙的宽度(即限位环外壁与轴承内环内壁之间的间距)为0.01-30mm,优选为0.05-25mm,进一步优选为0.08-20mm,更优选为0.1-18mm。例如为0.05mm、0.08mm、0.1mm、0.2mm、0.3mm、0.5mm、0.8mm、1mm、1.2mm、1.5mm、1.8mm、2mm、3mm、4mm、5mm、6mm、7mm、8mm、9mm、10mm、11mm、12mm、13mm、14mm、15mm、16mm、17mm、18mm、19mm、20mm、21mm、22mm、23mm、24mm、25mm、26mm、27mm、28mm、29mm、30mm中的任意一种。

46.与现有技术相比,本发明的有益技术效果如下:

47.1、本发明的多环套接的空气轴承,在高压气体作用下进行高速旋转时,高压气体在喷气间隙内形成高压气膜,将轴承内环与轴承的其余部分隔离开来,使得轴承内环的内壁与限位环外壁以及滚动体均不接触,其自身的转动不受摩擦阻力(不包括空气摩擦阻力)的影响。而当气压变低或转速较低时,滚动体在外环的辅助限位作用下,无法完全回缩至限位孔内,使得轴承内环与限位环之间通过滚动体接触连接,可实现空气轴承和普通轴承之间的自动切换。

48.2、本发明的多环套接的空气轴承在普通轴承模式下包括有径向滚动体和轴向滚动体,可同时抵消来自轴承内环的轴向压力和径向压力,大大提高了轴承的耐磨性,提高了轴承的使用寿命。同时本技术提供的技术方案还能够降低空气轴承的滚动摩擦系数以及机械损耗、能够减小空气轴承的磨损和提高使用稳定性。

附图说明

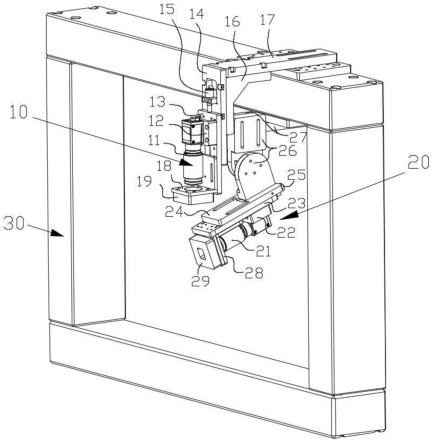

49.图1为本发明本发明轴承外环、限位环、轴承内环分解状态示意图。

50.图2为本发明轴承外环的部分结构示意图。

51.图3为本发明限位环整体结构示意图。

52.图4为本发明轴承内环的部分结构示意图。

53.图5为本发明轴承外环、限位环、轴承内环组合后的截面结构示意图。

54.附图标记:1:轴承外环;101:外环本体;102:外环凸出板;103:外环通气孔;104:限位凹槽;105:限位环槽;106:进气孔;2:轴承内环;201:内环本体;202:内环凸出板;203:喷气间隙;3:限位环;301:环状本体;302:限位凸起板;303:限位孔;304:竖向通气孔;305:横

向通气孔;306:通气槽;307:限位凸缘;308:通气间隙;309:竖向辅助通气孔;4:滚动体;5:环状进气腔室;6:环状通气腔室。

具体实施方式

55.下面对本发明的技术方案进行举例说明,本发明请求保护的范围包括但不限于以下实施例。

56.一种多环套接的空气轴承,该空气轴承包括轴承外环1、轴承内环2以及限位环3。所述轴承外环1为横截面为∩型凹槽的环状结构,轴承内环2和限位环3均为横截面为u型凹槽的环状结构。限位环3u型凹槽的槽体上开设有限位孔303,限位孔303内设置有滚动体4。

57.限位环3设置在轴承内环2的u型凹槽内,并且限位环3u型凹槽的外壁与轴承内环2u型凹槽的内壁之间具有间隙,使得限位环3可在滚动体4的作用下在轴承内环2的u型凹槽内进行转动。

58.轴承外环1设置在限位环3的u型凹槽内。轴承外环1的∩型凹槽与限位环3u型凹槽的槽底共同构成环状进气腔室5。轴承外环1∩型凹槽的顶壁上开设有与环状进气腔室5相连通的进气孔106。

59.作为优选,轴承外环1包括外环本体101和至少一块外环凸出板102,外环凸出板102垂直设置在外环本体101的内壁上。优选,两块所述外环凸出板102呈平行式对称设置在外环本体(101)的内壁上,两块外环凸出板102与位于两块外环凸出板102之间的外环本体101的内壁共同构成∩型环状凹槽,并且该∩型环状凹槽的总宽度小于外环本体101的宽度。

60.作为优选,外环凸出板102上还开设有贯通其板体的外环通气孔103。外环凸出板102凸出端的端沿上还设置有多个限位凹槽104,多个所述限位凹槽104沿外环凸出板102的周向均匀分布。

61.作为优选,外环本体101的两侧侧壁上还分别开设有限位环槽105。

62.作为优选,轴承内环2包括内环本体201和内环凸出板202。两块内环凸出板202呈平行式对称设置在内环本体201的内壁上,两块内环凸出板202与位于两块内环凸出板202之间的内环本体201的内壁共同构成u型环状凹槽,并且该u型环状凹槽的总宽度等于内环本体201的宽度。

63.作为优选,限位环3包括环状本体301以及限位凸起板302。两块限位凸起板302呈平行式对称设置在环状本体301的内壁上,两块限位凸起板302与位于两块限位凸起板302之间的环状本体301的内壁共同构成u型环状凹槽,并且该u型环状凹槽的总宽度等于环状本体301的宽度。环状本体301与限位凸起板302上均开设有限位孔303。

64.作为优选,在位于两块限位凸起板302之间的环状本体301上开设有至少一排限位孔303,并且任意一排限位孔303沿环状本体301的周向呈环形分布设置。

65.作为优选,限位凸起板302上开设有至少一排限位孔303,并且任意一排限位孔303沿限位凸起板302的周向呈环形分布设置。

66.作为优选,在环状本体301的宽度方向上,环状本体301上还开设有至少一排贯穿环状本体301的竖向通气孔304,并且任意一排竖向通气孔304沿环状本体301的周向呈环形分布设置。

67.作为优选,在限位凸起板302上,限位凸起板302与环状本体301连接处还开设有贯穿限位凸起板302的横向通气孔305。

68.作为优选,竖向通气孔304所在的环状本体301的底壁低于限位孔303所在的环状本体301的底壁。在环状本体301的周向方向上,任意相邻的两个限位孔303之间的环状本体301底壁上均开设有通气槽306,通气槽306连通横向通气孔305和设有竖向通气孔304的环状本体301的底壁凹槽。

69.作为优选,通气槽306内还设有竖向辅助通气孔309。

70.作为优选,当轴承外环1安装在限位环3的u型凹槽内后,环状本体301上的限位孔303与外环凸出板102上的限位凹槽104相对应。外环本体101的限位环槽105与限位凸起板302上的限位孔303沿环状本体301的周向一一对应。

71.作为优选,当轴承外环1安装在限位环3的u型凹槽内后,外环凸出板102的外壁、环状本体301的底壁、限位凸起板302的内壁之间共同构成环状通气腔室6。环状通气腔室6通过外环通气孔103和通气槽306与环状进气腔室5相连通。

72.作为优选,在限位孔303内靠近轴承内环2一侧的端口处还设置有限位凸缘307。滚动体4通过限位凸缘307安装在限位孔303内,并且滚动体4可从限位凸缘307中漏出部分本体。滚动体4与限位孔303之间具有通气间隙308。

73.作为优选,所述滚动体4为圆球体、椭圆球体、圆柱体、圆台中的任一种。优选为圆球体滚珠。

74.作为优选,当安装有轴承外环1的限位环3安装在轴承内环2的u型凹槽内后,限位环3u型凹槽的外壁在滚动体4漏出限位凸缘307的部分本体作用下,使得限位环3u型凹槽的外壁与轴承内环2u型凹槽的内壁之间具有喷气间隙203。位于轴承内环2u型凹槽底壁处的喷气间隙203通过竖向通气孔304与环状进气腔室5相连通。位于轴承内环2u型凹槽侧壁处的喷气间隙203通过横向通气孔305与环状通气腔室6相连通。

75.作为优选,喷气间隙203的间隙宽度大于通气间隙308的间隙宽度。

76.实施例1

77.如图1所示,一种多环套接的空气轴承,该空气轴承包括轴承外环1、轴承内环2以及限位环3。所述轴承外环1为横截面为∩型凹槽的环状结构,轴承内环2和限位环3均为横截面为u型凹槽的环状结构。限位环3u型凹槽的槽体上开设有限位孔303,限位孔303内设置有滚动体4。

78.限位环3设置在轴承内环2的u型凹槽内,并且限位环3u型凹槽的外壁与轴承内环2u型凹槽的内壁之间具有间隙,使得限位环3可在滚动体4的作用下在轴承内环2的u型凹槽内进行转动。

79.轴承外环1设置在限位环3的u型凹槽内。轴承外环1的∩型凹槽与限位环3u型凹槽的槽底共同构成环状进气腔室5。轴承外环1∩型凹槽的顶壁上开设有与环状进气腔室5相连通的进气孔106。

80.实施例2

81.重复实施例1,如图2所示,只是轴承外环1包括外环本体101和两块外环凸出板102。两块外环凸出板102呈平行式对称设置在外环本体101的内壁上,两块外环凸出板102与位于两块外环凸出板102之间的外环本体101的内壁共同构成∩型环状凹槽,并且该∩型

环状凹槽的总宽度小于外环本体101的宽度。

82.实施例3

83.重复实施例2,只是外环凸出板102上还开设有贯通其板体的外环通气孔103。外环凸出板102凸出端的端沿上还设置有多个限位凹槽104,多个所述限位凹槽104沿外环凸出板102的周向均匀分布。

84.实施例4

85.重复实施例3,只是外环本体101的两侧侧壁上还分别开设有限位环槽105。

86.实施例5

87.重复实施例4,如图4所示,只是轴承内环2包括内环本体201和内环凸出板202。两块内环凸出板202呈平行式对称设置在内环本体201的内壁上,两块内环凸出板202与位于两块内环凸出板202之间的内环本体201的内壁共同构成u型环状凹槽,并且该u型环状凹槽的总宽度等于内环本体201的宽度。

88.实施例6

89.重复实施例5,如图3所示,只是限位环3包括环状本体301以及限位凸起板302。两块限位凸起板302呈平行式对称设置在环状本体301的内壁上,两块限位凸起板302与位于两块限位凸起板302之间的环状本体301的内壁共同构成u型环状凹槽,并且该u型环状凹槽的总宽度等于环状本体301的宽度。环状本体301与限位凸起板302上均开设有限位孔303。

90.实施例7

91.重复实施例6,只是在位于两块限位凸起板302之间的环状本体301上开设有两排限位孔303,并且任意一排限位孔303沿环状本体301的周向呈环形分布设置。

92.实施例8

93.重复实施例7,只是限位凸起板302上开设有至少一排限位孔303,并且任意一排限位孔303沿限位凸起板302的周向呈环形分布设置。

94.实施例9

95.重复实施例8,只是在环状本体301的宽度方向上,任意相邻的两个限位孔303之间均开设有贯穿环状本体301的竖向通气孔304。

96.实施例10

97.重复实施例9,只是在限位凸起板302上,限位凸起板302与环状本体301连接处还开设有贯穿限位凸起板302的横向通气孔305。

98.实施例11

99.重复实施例10,只是竖向通气孔304所在的环状本体301的底壁低于限位孔303所在的环状本体301的底壁。在环状本体301的周向方向上,任意相邻的两个限位孔303之间的环状本体301底壁上均开设有通气槽306,通气槽306连通横向通气孔305和设有竖向通气孔304的环状本体301的底壁凹槽。

100.实施例12

101.重复实施例11,只是通气槽306内还设有竖向辅助通气孔309。

102.实施例13

103.重复实施例12,如图5所示,只是当轴承外环1安装在限位环3的u型凹槽内后,环状本体301上的限位孔303与外环凸出板102上的限位凹槽104相对应,即环状本体301的宽度

方向上位于其最外侧的两个限位孔303孔心之间的间距与外环凸出板102宽度方向上的两个限位凹槽104之间的间距相一致。外环本体101的限位环槽105与限位凸起板302上的限位孔303沿环状本体301的周向一一对应。

104.实施例14

105.重复实施例13,如图5所示,只是当轴承外环1安装在限位环3的u型凹槽内后,外环凸出板102的外壁、环状本体301的底壁、限位凸起板302的内壁之间共同构成环状通气腔室6。环状通气腔室6通过外环通气孔103和通气槽306与环状进气腔室5相连通。

106.实施例15

107.重复实施例14,只是在限位孔303内靠近轴承内环2一侧的端口处还设置有限位凸缘307。滚动体4通过限位凸缘307安装在限位孔303内,并且滚动体4可从限位凸缘307中漏出部分本体。滚动体4与限位孔303之间具有通气间隙308。

108.实施例16

109.重复实施例15,只是所述滚动体4为圆球体滚珠。

110.实施例17

111.重复实施例15,只是所述滚动体4为椭圆球体。

112.实施例18

113.重复实施例15,只是所述滚动体4为圆柱体。

114.实施例19

115.重复实施例16,如图5所示,只是当安装有轴承外环1的限位环3安装在轴承内环2的u型凹槽内后,限位环3u型凹槽的外壁在滚动体4漏出限位凸缘307的部分本体作用下,使得限位环3u型凹槽的外壁与轴承内环2u型凹槽的内壁之间具有喷气间隙203。位于轴承内环2u型凹槽底壁处的喷气间隙203通过竖向通气孔304与环状进气腔室5相连通。位于轴承内环2u型凹槽侧壁处的喷气间隙203通过横向通气孔305与环状通气腔室6相连通。

116.实施例20

117.重复实施例19,只是喷气间隙203的间隙宽度大于通气间隙308的间隙宽度。

118.实施例21

119.重复实施例6,只是在位于两块限位凸起板302之间的环状本体301上开设有一排限位孔303,并且该排限位孔303沿环状本体301的周向呈环形分布设置。外环本体101上仅设有一块与限位孔303周向对应的外环凸出板102,限位凸起板302上不设有限位孔303。

120.实施例22

121.重复实施例6,只是在位于两块限位凸起板302之间的环状本体301上开设有两排限位孔303,并且任意一排限位孔303沿环状本体301的周向呈环形分布设置。外环本体101上仅设有两块与两排限位孔303周向对应的外环凸出板102,限位凸起板302上不设有限位孔303。

122.实施例23

123.重复实施例6,只是在位于两块限位凸起板302之间的环状本体301上开设有一排限位孔303,并且该排限位孔303沿环状本体301的周向呈环形分布设置。外环本体101上仅设有一块与限位孔303周向对应的外环凸出板102,两块所述限位凸起板302中的一块限位凸起板302上开设有一排限位孔303,并且该排限位孔303沿限位凸起板302的周向呈环形分

布设置。

124.实施例24

125.重复实施例6,只是在位于两块限位凸起板302之间的环状本体301上开设有两排限位孔303,并且任意一排限位孔303沿环状本体301的周向呈环形分布设置。外环本体101上仅设有两块与两排限位孔303周向对应的外环凸出板102,两块所述限位凸起板302中的一块限位凸起板302上开设有一排限位孔303,并且该排限位孔303沿限位凸起板302的周向呈环形分布设置。

126.实施例25

127.重复实施例6,只是在位于两块限位凸起板302之间的环状本体301上开设有两排限位孔303,并且任意一排限位孔303沿环状本体301的周向呈环形分布设置。外环本体101上仅设有两块与两排限位孔303周向对应的外环凸出板102,两块所述限位凸起板302上均开设有一排限位孔303,并且任意一排限位孔303沿限位凸起板302的周向呈环形分布设置。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。