1.本技术涉及服装缝纫模具技术领域,尤其是涉及一种用于裤子斜插袋加工模板。

背景技术:

2.服装在进行制作时通常需要借助缝纫机进行缝制,在缝纫裤子的插袋时,工作人员一般通过手工移动布料配合缝纫机进行缝纫,以形成一定的缝纫轨迹,裤子裁片和袋布裁片经过缝纫后形成裤子插袋。缝制步骤为:先将裤片放置缝制工作台上,再将第一袋布层放至裤片上方,使得裤片与第一袋布层的边沿重叠,然后驱动缝纫机根据需要沿裤片和第一袋布层的部分边沿进行缝纫,缝纫好后将第一袋布层沿缝合边沿翻折至裤片的下侧再压止口,然后将第二袋布层放至裤片的下方,使得第二袋布层与第一袋布层、裤片除去止口以外的下方边沿相互重合,且使得止口呈倾斜设置,随后驱动缝纫机根据需要对除去止口以外的边沿进行缝纫,以得到从上至下依次排列为裤片、第一袋布层、第二袋布层的斜插袋。

3.针对上述中的相关技术,发明人认为在操作过程中需要根据经验进行缝纫,做裤子斜插袋缝纫需要三道平车工序,不同的工作人员具有不同的熟练度,导致缝纫得到的插袋质量存在差异,有可能达不到缝纫标准,从而使得生产的整体质量得不到保证,尚有改进空间。

技术实现要素:

4.为了便于缝纫插袋熟练度不同的工作人员在进行插袋缝制时,能够达到相同的缝制标准,本技术提供一种用于裤子斜插袋加工模板。

5.本技术提供的一种用于裤子斜插袋加工模板采用如下的技术方案:

6.一种用于裤子斜插袋加工模板,包括压板组件定位组件,所述压板组件包括底板和第一压板,所述第一压板铰接于所述底板一侧表面上,所述底板上开设有第一缝纫槽,所述第一压板上开设有第二缝纫槽,所述第一压板压紧于所述底板上时,所述第一缝纫槽的槽口与所述第二缝纫槽的槽口对准且相连通,所述定位组件包括用于对第一袋布层定位的第一定位条和用于对第二袋布层定位的第二定位条,所述第一定位条和所述第二定位条均固定设于所述底板朝向所述第一压板的表面上。

7.通过采用上述技术方案,第一定位条和第二定位条配合,以对第一袋布层和第二袋布层的边沿抵接限位,以使得裤片和第一袋布层缝纫时不易发生偏移,不同的工作人员只需将第一袋布层和裤片对准重叠,即可在缝制插袋时达到相同的缝制标准,第一压板的设置使得第一袋布层和裤片在缝纫过程中保持被压紧的状态,进一步提高缝纫稳定性。

8.可选的,所述第一缝纫槽包括相互连通的横槽和斜槽,所述横槽与所述第二缝纫槽在竖直方向上对准连通,所述第一压板开设有定位斜面,所述第一压板压紧于所述底板上时,所述定位斜面与所述第一定位条呈相互平行间隔设置,所述定位斜面与所述第一定位条之间配合形成限位槽,所述限位槽与所述斜槽相连通且位于所述斜槽正上方。

9.通过采用上述技术方案,定位斜面引导机针沿定位斜面方向进行缝纫,以使得缝

纫时形成的缝纫轨迹位于限位槽内,从而在批量缝纫中保持缝纫轨迹的相似性和统一性较好。

10.可选的,所述压板组件还包括用于将第二袋布压紧于所述底板上的第二压板,所述第二压板的一侧与所述底板铰接,所述第二压板上开设有贯穿所述第二压板上下表面的第三缝纫槽,所述第二压板压紧于所述底板上时,所述第三缝纫槽与第一缝纫槽在竖直方向上的投影重合。

11.通过采用上述技术方案,第二压板对第二袋布层进行压紧,以提高第二袋布层在缝纫过程中与第一压板、第二压板的连接牢固性,使得缝纫时第二袋布层与第一袋布层在水平方向上不易发生相对偏移。

12.可选的,所述第一压板的一侧边沿表面上固定设有握持片,所述握持片凸出于所述第一压板的相近一侧边沿表面。

13.通过采用上述技术方案,握持片增加了第一压板绕铰接侧转动的力矩,第一袋布层和裤片缝制时,工作人员通过握持于握持片上可轻松将第一压板掀起,以便于放置布料或将缝制好的斜插袋从底板上取下。

14.可选的,所述第二定位条包括定位横条和定位竖条,所述定位横条的一端与所述定位竖条的一端固定连接,所述定位横条与所述定位竖条配合将裤片在水平方向上的横边和竖边进行限位。

15.通过采用上述技术方案,定位横条和定位竖条分别对裤片的两个侧边进行抵接定位,使得第二袋布层与裤片和第一袋布层进行缝纫时,第二袋布层与裤片和第一袋布层之间的相对位置保持一致。

16.可选的,所述定位横条上开设有贯穿所述定位横条两相对表面的让位槽,所述让位槽与所述斜槽相连通。

17.通过采用上述技术方案,相较于未开设有让位槽,定位横条容易对机针沿斜槽方向缝纫加固点的移动造成限位,引起缝纫不便。

18.可选的,所述第一压板靠近所述定位斜面的一侧边沿表面上固定设有鱼骨刺,所述鱼骨刺沿定位斜面长度方向延伸设置。

19.通过采用上述技术方案,缝纫机在对插袋开口进行压止口缝纫时,鱼骨刺能够对靠近止口边沿的面料进行支撑,以便于止口的宽度在缝制过程中保持一致。

20.可选的,所述底板上朝向所述第一压板的表面上固定设有至少一个摩擦片。

21.通过采用上述技术方案,摩擦片的设置增加了待缝制布料与底板之间的摩擦力,使得待缝制布料在缝制过程中不易发生移动,以使得布料具有较好的缝纫效果。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.第一定位条和第二定位条配合,以对第一袋布层和第二袋布层的边沿抵接限位,以使得裤片和第一袋布层缝纫时不易发生偏移,不同的工作人员只需将第一袋布层和裤片对准重叠,即可在缝制插袋时达到相同的缝制标准,第一压板的设置使得第一袋布层和裤片在缝纫过程中保持被压紧的状态,进一步提高缝纫稳定性;

24.2.定位斜面引导机针沿定位斜面方向进行缝纫,以使得缝纫时形成的缝纫轨迹限位于限位槽内,从而在批量缝纫中保持缝纫轨迹的相似性和统一性较好;

25.3.握持片增加了第一压板绕铰接侧转动的力矩,第一袋布层和裤片缝制时,工作

人员通过握持于握持片上可轻松将第一压板掀起,以便于放置布料或将缝制好的斜插袋从底板上取下。

附图说明

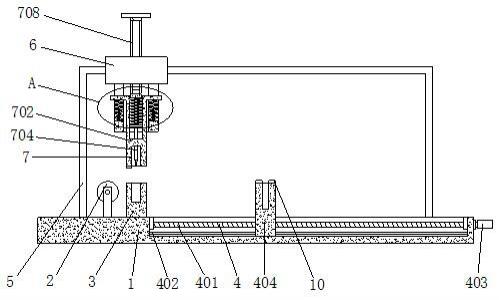

26.图1是本技术中一种用于裤子斜插袋加工模板的整体结构示意图。

27.图2是本技术中底板与第一压板的整体结构示意图。

28.图3是本技术中底板与定位组件的部分结构示意图。

29.图4是本技术中第一压板压紧于底板上的整体结构示意图。

30.图5是本技术中第一压板的部分结构示意图。

31.附图标记说明:1、压板组件;11、底板;110、第一缝纫槽;111、横槽;112、斜槽;113、摩擦片;114、第一延伸槽;115、二延伸槽;12、第一压板;120、第二缝纫槽;121、握持片;122、定位斜面;123、鱼骨刺;124、限位槽;2、定位组件;13、第二压板;130、第三缝纫槽;21、第一定位条;22、第二定位条;220、定位横条;221、定位竖条;222、让位槽;3、粘接板;31、第一粘接板;32、第二粘接板。

具体实施方式

32.以下结合附图1-5对本技术作进一步详细说明。

33.本技术实施例公开一种用于裤子斜插袋加工模板。参照图1,斜插袋缝纫模板包括压板组件1和定位组件2,压板组件1用于将缝制的布料进行压紧,定位组件2用于对缝制布料放置于压板组件1上时进行定位,以使得裤子的斜插袋在缝制过程中,在定位组件2和压板组件1的配合下,不同的工作人员能缝制达到标准要求质量的斜插袋。

34.斜插袋缝纫模板在使用时配合模板机进行使用,通过模板机带动斜插袋缝纫模板移动缝纫,模板机与缝纫模板之间的连接方式为现有技术,在本实施例中不作详细赘述。

35.在本实施例中,以图中坐标轴z轴所指示方向为上,与z轴相反的方向为下,以y轴指示的方向为前,与y轴相反的方向为后,x轴指示的方向为左,与x轴相反的方向为右。

36.参照图2,压板组件1包括底板11和第一压板12,第一压板12的前端表面与底板11靠近前端的上侧边沿表面铰接,具体地,第一压板12的前端固定设有粘接板3,粘接板3包括呈一体设置的第一粘接板31和第二粘接板32,第一粘接板31与第二粘接板32可相对转动,第一粘接板31固定粘接于底板11的上侧表面,第二粘接板32与第一压板12靠近前端的一侧表面粘接,从而第一压板12与底板11之间可以进行相对转动。在本实施例中,底板11与第一压板12均由塑胶制成的透明板,在其他实施例中,也可以由其他材料制成。

37.参照图2,为了便于驱动第一压板12绕铰接一端进行转动,第一压板12远离第二粘接板32的一侧边沿表面上固定连接有握持片121,握持片121凸出于第一压板12的远离第二粘接板32的一端边沿表面。

38.参照图1和图2,压板组件1还包括第二压板13,第二压板13 的一端铰接于底板11靠近前端的上表面,第二压板13的前端通过粘接板3与底板11粘接,且可进行相对转动,第二压板13上开设有贯穿第二压板13上下表面的第三缝纫槽130,第三缝纫槽130的形状、大小与第二缝纫槽120的形状、大小一致,当第二压板13压紧于第一压板12远离底板11的表面上时,第三缝纫槽130在竖直方向上的投影与第二缝纫槽120在竖直方向上的投影重合,以

便于缝纫时穿过第二压板13对相关布料件缝制。

39.参照图2和图3,底板11上开设有贯穿底板11上下两侧表面的第一缝纫槽110,第一压板12上开设有贯穿第一压板12上下表面的第二缝纫槽120,当第一压板12盖紧于底板11上时,第一缝纫槽110和第二缝纫槽120在竖直方向上的投影部分对齐,第一缝纫槽110和第二缝纫槽120相互连通。具体的,第一缝纫槽110包括相互交叉连通的横槽111和斜槽112,第二缝纫槽120的形状和横槽111的形状相似,且第二缝纫槽120的开口面积小于横槽111的开口面积,进而机针可以穿过第二缝纫槽120进入第一缝纫槽110内,以对布料进行缝纫。

40.参照图2,为了使得增加布料与底板11之间的摩擦力,底板11的上表面固定连接有至少一个摩擦片113,在本实施例中,摩擦片113的个数以两个为例进行介绍,两个摩擦片113固定于斜槽112的槽口边沿侧壁上,两摩擦片113沿斜槽112的长度方向间隔设置,布料放置于底板11上时与摩擦片113相抵接,布料不易与底板11之间发生相对移动。

41.参照图3,横槽111的前侧内壁上开设有第一延伸槽114,第一延伸槽114与斜槽112相对准,且第一延伸槽114的两相对内壁与斜槽112两相对内壁相互平行,斜槽112的右表面上开设有第二延伸槽115,第二延伸槽115与横槽111相对准,且第二延伸槽115的两相对内壁于横槽111的两相对内壁相互平行。第一延伸槽114和第二延伸槽115的设置以便于机针对布料缝纫时作加固缝纫。

42.参照图3,定位组件2包括第一定位条21和第二定位条22,第一定位条21与第二定位条22均粘接于底板11的上表面,第一定位条21与第二定位条22呈间隔设置,为了使得插袋缝制时开口的方向保持一致,第一定位条21粘接于底板11靠近斜槽112上侧槽口的边沿表面上,且第一定位条21的表面与斜槽112的槽口表面相互平行。第二定位条22供裤片缝制时对裤片的上侧边以及右侧边进行抵接定位,具体地,第二定位条22包括定位横条220和定位竖条221,定位横条220的左端与底板11的左侧边沿对齐,定位横条220的右端与定位竖条221的上固定连接,定位竖条221的下端与底板11的下侧边沿对齐。

43.参照图3,为了便于机针在沿斜槽112的方向的长度方向进行缝纫时不易受到定位横条220的阻碍,定位横条220上开设有让位槽222,让位槽222与第一延伸槽114在竖直方向上相互连通对齐,进而机针可在对布料进行加固缝纫时可移动至第一延伸槽114内而不易受到阻碍。

44.参照图3和图4,为了使得缝纫机在缝纫插袋时,机针能够沿既定的方向缝纫,第一压板12上开设有定位斜面122,定位斜面122呈从前至后向右倾斜设置,当第一压板12压紧于底板11上时,定位斜面122与第一定位条21呈相互平行间隔设置,定位斜面122与第一定位条21配合形成限位槽124,限位槽124与斜槽112在竖直方向上相连通,且投影重合。缝纫时,第一压板12压紧于第一袋布层上,机针沿定位斜面122的长度方向进行缝制,从而形成倾斜的线性轨迹,使得插袋开口呈倾斜设置。

45.参照图4和图5,为了便于工作人员缝制插袋时能够保持裤子止口的宽度一致,第一压板12上还设有鱼骨刺123,鱼骨刺123固定连接于定位斜面122上并沿定位斜面122的长度方向延伸设置。当第一袋布层沿缝合边沿的定位斜面122翻转时,而鱼骨刺123能够对靠近止口边沿的面料进行支撑,使得插袋的止口宽度在缝制过程中保持一致。

46.本技术实施例一种用于裤子斜插袋加工模板的实施原理为:缝纫插袋时,先将第一袋布层放置底板11上,使得第一袋布层的边沿与第一定位条21左侧边沿表面抵接,再将

裤片放至第一袋布层上方,将第一压板12、第二压板13压紧于裤片上,然后驱动缝纫机对裤片和第一袋布层的边沿进行缝制,缝制完成后通过握持于握持片121上,以对第一压板12进行翻转,使得第一压板12处于不对第一袋布层上压紧的状态,以便于将第一袋布层从裤片下方翻折至第一压板上侧表面,进行第二次缝制,以形成插袋止口。最后将第二袋布层放至第一袋布层上,使得第二袋布层的边沿与第二定位条22的相近边沿表面抵接,然后将第二压板13压紧于第二袋布层上表面,进行第三次缝制以得到最终的裤子斜插袋。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。