hismelt熔融还原炼铁余热回收系统中的烟道机构

技术领域

1.本实用新型涉及余热回收系统,具体涉及配套于hismelt熔融还原炼铁体系的余热回收系统。

背景技术:

2.hismelt熔融还原炼铁技术是一种利用非焦煤及铁矿粉采取喷射方式生产液态铁的短流程炼铁技术。由于其不需要原有炼铁的焦炭流程、球团流程,直接采用煤粉、铁矿粉炼铁,因此具有原料适应性强、环境污染小,产品质量高的优点,工厂建设相对比较简单,有着极高的社会、经济价值、环境价值。熔融还原炼铁技术是在高炉炼铁技术上的一次技术提升,其中的余热回收系统是整个系统的关键部分。

3.hismelt熔融还原炼铁体系中的hismelt反应炉、也称还原炉,产生压力接近1.0bar、温度在1450℃左右的高温烟气,高温烟气中含有co、h2等可燃气体,并且还含有大量熔融状态的粘结粉尘。hismelt熔融还原炼铁系统中的余热回收系统将高温烟气中的热能转化成为蒸汽后进行发电。

4.目前的hismelt熔融还原炼铁系统中的余热回收系统,具体结构可参见中国专利申cn103773912a,主要包括:与还原炉相连接的烟道,烟道包括上升段和下降段,上升段烟道与下降段烟道的上端部之间通过过渡烟道连接,下降段烟道的下端部设置有连接烟道,连接烟道与高温旋风分离器相连接,高温旋风分离器的烟气出口与余热锅炉连接。还原炉产生的高温烟气依次通过上升段烟道、过渡段烟道、下降段烟道释放热量,然后经连接烟道进入高温旋风分离器中,高温旋风分离器将高温烟气中的大颗粒物脱除,脱除了大颗粒物的高温烟气再进入余热锅炉内进行热传递。

5.上述的hismelt熔融还原炼铁体系中的余热回收系统在运行过程中存在以下技术问题:经高温旋风分离器脱除大颗粒物后的高温烟气中仍然含有较多颗粒直径较小的高温粘结粉尘,这种高温粘结粉尘颗粒的特点在于其表面温度相对较低、但其内部核心温度仍然很高还是呈熔融状,即颗粒物没有彻底冷却。这样的高温粘结粉尘十分容易粘结在余热锅炉内的换热管的管壁上,从而在换热管的管壁上形成结渣,且越积越多,容易导致大块脱落和堵塞。随着时间推移,余热锅炉的换热效果不断降低,安全隐患也越来越严重。

技术实现要素:

6.本实用新型的目的是:提供一种hismelt熔融还原炼铁余热回收系统中的烟道机构,该烟道机构能有效减少换热设备结渣的技术问题,并能大大提高热回收效率。

7.为实现上述目的,本实用新型采用的技术方案是:hismelt熔融还原炼铁余热回收系统中的烟道机构,包括:膜式水冷壁结构的、且相互连通的炉口段冷却烟道和迂回段冷却段烟道,炉口段冷却烟道与迂回段冷却段烟道的膜式水冷壁与烟道汽包相连通;所述的炉口段冷却烟道与反应炉相连接,迂回段冷却烟道包括竖直且平行间隔设置的上升段冷却烟道和下降段冷却烟道,上升段冷却烟道和下降段冷却烟道的上端部由过渡段冷却烟道连

通,炉口段冷却烟道由反应炉逐步倾斜向上连接至上升段冷却烟道的底部;炉口段冷却烟道与水平方向呈的角度大于等于45度且小于等于60度。

8.进一步地,前述的hismelt熔融还原炼铁余热回收系统中的烟道机构,其中,过渡段冷却烟道包括:镜像设置的转弯一段冷却烟道和转弯二段冷却烟道,转弯一段冷却烟道由上升段冷却烟道的顶端向上、并向下降段冷却烟道方向弯曲,转弯二段冷却烟道由下降段冷却烟道的顶端向上并向上升段冷却烟道方向弯曲,转弯一段冷却烟道与转弯二段冷却烟道在顶部相连通。

9.进一步地,前述的hismelt熔融还原炼铁余热回收系统中的烟道机构,其中,过渡段冷却烟道的顶部设置有两个烟气防爆阀,两个烟气防爆阀分别位于转弯一段冷却烟道与转弯二段冷却烟道上。

10.进一步地,前述的hismelt熔融还原炼铁余热回收系统中的烟道机构,其中,炉口段冷却烟道、上升段冷却烟道、下降段冷却烟道、转弯一段冷却烟道以及转弯二段冷却烟道分别为单独的冷却烟道模块,所有冷却烟道拼接密封固定连通形成冷却烟道。

11.进一步地,前述的hismelt熔融还原炼铁余热回收系统中的烟道机构,其中,烟道汽包上连接有强制循环下降管,强制循环下降管连接至强制循环泵的输入端,强制循环泵的输出端设置有转弯冷却烟道进水管和炉口段进水管,转弯冷却烟道进水管分别连接有转弯一段冷却烟道进水管和转弯二段冷却烟道进水管;转弯一段冷却烟道进水管连接至转弯一段冷却烟道膜式水冷壁的进水端,转弯一段冷却烟道膜式水冷壁的进水端位于转弯一段冷却烟道的下端部,转弯一段冷却烟道膜式水冷壁的上端连接有转弯一段冷却烟道膜式水冷壁上升管,转弯一段冷却烟道膜式水冷壁上升管连接至烟道汽包;转弯二段冷却烟道进水管连接至转弯二段冷却烟道膜式水冷壁的进水端,转弯二段冷却烟道膜式水冷壁的进水端位于转弯二段冷却烟道的下端部,转弯二段冷却烟道膜式水冷壁的上端连接有转弯二段冷却烟道膜式水冷壁上升管,转弯二段冷却烟道膜式水冷壁上升管连接至烟道汽包;炉口段进水管连接至炉口段冷却烟道膜式水冷壁的进水端,炉口段冷却烟道膜式水冷壁的进水端位于炉口段冷却烟道的下端部,炉口段冷却烟道膜式水冷壁的上端设置炉口段冷却烟道膜式水冷壁上升管,炉口段冷却烟道膜式水冷壁上升管连接至烟道汽包。

12.进一步地,前述的hismelt熔融还原炼铁余热回收系统中的烟道机构,其中,上升段冷却烟道膜式水冷壁上设置有上升段冷却烟道上升管和上升段冷却烟道下降管,下降段冷却烟道膜式水冷壁上设置有下降段冷却烟道上升管和下降段冷却烟道下降管,上升段冷却烟道上升管、上升段冷却烟道下降管、下降段冷却烟道上升管、下降段冷却烟道下降管分别连接至烟道汽包。

13.进一步地,前述的hismelt熔融还原炼铁余热回收系统中的烟道机构,其中,每相邻两个冷却烟道模块之间的密封连接结构包括:固定设置在相邻两个冷却烟道模块的膜式水冷壁上的连接板,每块连接板的内侧都设置有密封扁钢,两个冷却烟道模块上的密封扁钢焊接固定密封,相邻两个冷却烟道模块上的连接板之间还设置有锁紧螺栓;每相邻两个冷却烟道模块连接位置的内壁上设置有防磨挡板。

14.进一步地,前述的hismelt熔融还原炼铁余热回收系统中的烟道机构,其中,所述的炉口段冷却烟道与反应炉之间通过组合式金属膨胀节连接。

15.进一步地,前述的hismelt熔融还原炼铁余热回收系统中的烟道机构,其中,炉口

段冷却烟道的内壁上浇注有耐火材料层,耐火材料层中设置有锚固钉,所述的锚固钉焊接在炉口段冷却烟道的换热管上,耐火材料层的厚度与锚固钉的长度相同。

16.进一步地,前述的hismelt熔融还原炼铁余热回收系统中的烟道机构,其中,炉口段冷却烟道以及迂回段冷却烟道上开孔位置内壁上都设置有防磨圈。

17.本实用新型的优点是:一、炉口段冷却烟道由反应炉一端向上升段冷却烟道方向逐步倾斜向上设置,并且炉口段冷却烟道与水平方向呈的角度大于等于45度且小于等于60度,这样能使得高温烟气中熔融状的炉渣沿炉口段冷却烟道回流至反应炉中,从而在源头上有效减少高温烟气中熔融状颗粒物的量,也就能大大避免余热回收系统设备结渣的情况发生,从而有效提高热回收效率,同时还极大地减少了清渣工作量。二、在炉口段冷却烟道、转弯一段冷却烟道、转弯二段冷却烟道三个工况复杂、所受的冲击力大的位置,采用强制循环、且由下向上的单回程水循环方式,而在上升段冷却烟道与下降段冷却烟道分别进行自然循环,这使得整个烟道能对经过的高温气体快速降温,有效防止高温气体中的粘结粉尘结渣,热回收效率大大提高。

附图说明

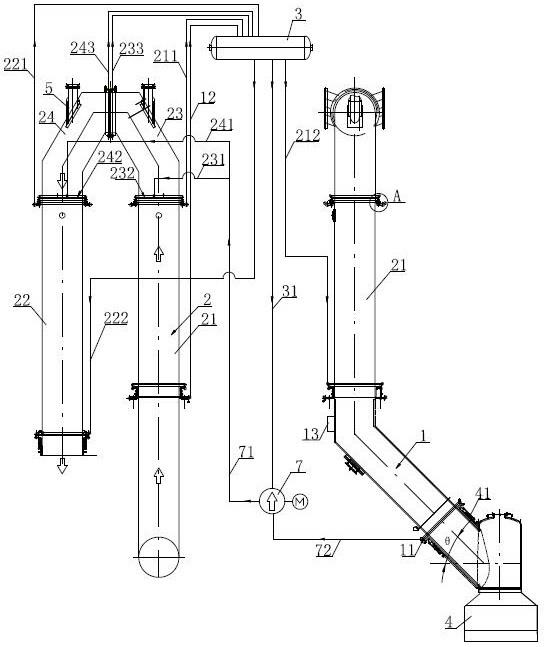

18.图1是本实用新型所述的hismelt熔融还原炼铁余热回收系统中的烟道机构的结构示意图。

19.图2是图1中a部分的放大结构示意图。

20.图3是防磨圈的安装结构。

21.图4是是炉口段冷却烟道中耐火材料层的结构。

具体实施方式

22.下面结合附图和优选实施例对本实用新型作进一步的详细说明。

23.如图1、图2、图4所示,hismelt熔融还原炼铁余热回收系统中的烟道机构,包括:膜式水冷壁结构的、且相互连通的炉口段冷却烟道1和迂回段冷却段烟道2,炉口段冷却烟道1以及迂回段冷却段烟道2的膜式水冷壁与烟道汽包3相连通。所述的炉口段冷却烟道1与反应炉4相连接。本实施例中,为了满足反应炉4与烟道的膨胀变形,所述的炉口段冷却烟道1与反应炉4之间通过组合式金属膨胀节41连接。此外,炉口段冷却烟道1的内壁上浇注有耐火材料层63,耐火材料层62中设置有锚固钉64,所述的锚固钉64焊接在炉口段冷却烟道1的换热管上,耐火材料层63的厚度与锚固钉64的长度相同。耐火材料层63的设置便于熔融铁水回流至反应炉4中,同时还能可以强化传热。

24.迂回段冷却烟道2包括竖直且平行间隔设置的上升段冷却烟道21和下降段冷却烟道22,上升段冷却烟道21和下降段冷却烟道22的上端部由过渡段冷却烟道连通。炉口段冷却烟道1由反应炉4逐步倾斜向上连接至上升段冷却烟道21的底部,下降段冷却烟道22的底部连接有带烟气排出口241的下降段排烟筒体24。下降段排烟筒体24的底部设置冷却烟道出灰斗242。本实施例中,炉口段冷却烟道1与水平方向呈的角度θ大于等于45度且小于等于60度,为了便于清渣和检修,本实施例中靠近上升段冷却烟道21位置炉口段冷却烟道1上设置有人孔13。

25.本实施例中,过渡段冷却烟道包括:镜像对称设置的转弯一段冷却烟道23和转弯

二段冷却烟道24,转弯一段冷却烟道23由上升段冷却烟道21的顶端向上、并向下降段冷却烟道22方向弯曲,转弯二段冷却烟道24由下降段冷却烟道22的顶端向上并向上升段冷却烟道21方向弯曲,转弯一段冷却烟道23与转弯二段冷却烟道24在顶部相连通。转弯一段冷却烟道23和转弯二段冷却烟道24镜像对称设置,其目的在于:便于制作、安装、更换和维修,也降低设备制造成本。本实施例中,过渡段冷却烟道的顶部设置有两个烟气防爆阀5,两个烟气防爆阀5分别位于转弯一段冷却烟道23与转弯二段冷却烟道24上。

26.为了便于生产、输送和安装,本实施例中炉口段冷却烟道1、上升段冷却烟道21、下降段冷却烟道22、转弯一段冷却烟道23以及转弯二段冷却烟道24分别为单独的冷却烟道模块,所有冷却烟道拼接密封固定连通形成冷却烟道。采用整个烟道采用模块化结构,大大方便了安装、运输以及维修。

27.具体地,每相邻两个冷却烟道模块之间的密封连接结构包括:固定设置在相邻两个冷却烟道模块的膜式水冷壁上的连接板6,每块连接板6的内侧都设置有扁钢61,相邻两个冷却烟道模块的扁钢61之间焊接密封,相邻两个冷却烟道模块的连接板6之间由锁紧螺栓62收紧固定。采用这样的连接结构能够确保烟道纵向和横向的膨胀变形。

28.烟道汽包3上连接有强制循环下降管31,强制循环下降管31通过强制循环泵7与转弯冷却烟道进水管71和炉口段进水管72连接,转弯冷却烟道进水管71分别连接有转弯一段冷却烟道进水管231和转弯二段冷却烟道进水管241。转弯一段冷却烟道进水管231连接至转弯一段冷却烟道进水端232,转弯一段冷却烟道进水端232位于转弯一段冷却烟道231的下端部,转弯一段冷却烟道23的上端连接有转弯一段冷却烟道上升管233,转弯一段冷却烟上升管233连接至烟道汽包3。转弯二段冷却烟道进水管241连接至转弯二段冷却烟道进水端242,转弯二段冷却烟道进水端242位于转弯二段冷却烟道24的下端部,转弯二段冷却烟道的上端连接有转弯二段冷却烟道上升管243,转弯二段冷却烟道上升管243连接至烟道汽包3。炉口段进水管72连接至炉口段冷却烟道进水端11,炉口段冷却烟道进水端11位于炉口段冷却烟道1的下端部,炉口段冷却烟道1的上端设置炉口段冷却烟道上升管12,炉口段冷却烟道上升管2连接至烟道汽包3。

29.上升段冷却烟道21上设置有上升段冷却烟道上升管211和上升段冷却烟道下降管212,下降段冷却烟道22上设置有下降段冷却烟道上升管221和下降段冷却烟道下降管222,上升段冷却烟道上升管211、上升段冷却烟道下降管212、下降段冷却烟道上升管221、下降段冷却烟道下降管222分别连接至烟道汽包3。

30.由于高温烟气中带有大龄高硬度粉尘,为了防止流场变化对烟道内壁的磨损,本实施例中,如图2、图3所示,炉口段冷却烟道以及迂回段冷却烟道上开孔位置内壁上都设置有防磨圈66,每相邻两个冷却烟道模块连接位置的内壁上设置有防磨挡板65。

31.工作原理如下:反应炉4产生的高温烟气经炉口段冷却烟道1进入至迂回段冷却烟道2中,由于炉口段冷却烟道1倾斜设置,倾角θ大于等于45度且小于等于60度,因此炉口段冷却烟道1中的熔融状的炉渣能很好的回流至反应炉3中,从而减少进入整个余热回收系统中的炉渣的量,避免炉渣在余热回收设备中产生结渣。高温烟气在烟迂回段冷却烟道2中依次通过上升段冷却烟道21、转弯一段冷却烟道23、转弯二段冷却烟道24、下降段冷却烟道22,不断释放热量后降温,然后从下降段冷却烟道22的底部排出。

32.本实施例中,由于炉口段冷却烟道1、转弯一段冷却烟道23、转弯二段冷却烟道24

工况复杂、所受的冲击力大,因此炉口段冷却烟道1、转弯一段冷却烟道23、转弯二段冷却烟道24这三个位置通过强制循环泵7进行强制水循环,且上述三个位置水流方向均为从下向上单向流动方式,从而可靠有效的对通过的烟气温度进行降温,确保烟气中的粘结粉尘不发生结渣现象。上升段冷却烟道21与下降段冷却烟道22则采用自然水循环。

33.本实用新型的优点在于:一、炉口段冷却烟道1由反应炉4一端向上升段冷却烟道方向逐步倾斜向上设置,并且炉口段冷却烟道与水平方向呈的角度大于等于45度且小于等于60度,这样能使得高温烟气中熔融状的炉渣沿炉口段冷却烟道回流至反应炉3中,从而在源头上有效减少高温烟气中熔融状颗粒物的量,也就能大大避免余热回收系统设备结渣的情况发生,从而有效提高热回收效率,同时还极大地减少了清渣工作量。二、在炉口段冷却烟道1、转弯一段冷却烟道23、转弯二段冷却烟道24三个工况复杂、所受的冲击力大的位置,采用强制循环、且由下向上的单回程水循环方式,而在上升段冷却烟道21与下降段冷却烟道22分别进行自然循环,这使得整个烟道能对经过的高温气体快速降温,有效防止高温气体中的粘结粉尘结渣,热回收效率大大提高。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。