1.本实用新型涉及装配式建筑领域,具体涉及一种外挂预制墙板的临时固定挂装点结构。

背景技术:

2.对于装配式钢结构建筑中,外挂墙板与钢结构主体的连接节点形式多样,由于在地震过程中,墙板与钢结构主体共同抵抗水平剪力,同时承受风荷载,并在一定程度上会产生位移,若连接点所采用的构件结构设计不合理,则会因地震导致连接节点的损伤与破坏,连接构件出现形变或耐久性降低,进而引发墙板的倾斜或脱落,造成一定程度的安全隐患,特别是对于一些异形结构的外墙板的连接节点设计就更加重要。

3.外挂墙板多采用单元式结构拼接成完整的建筑外立面,每块单元墙板在装配时需要临时预固定,待所有单元结构临时固定完毕后,通常需要对单元墙板位置进行二次调整,以此来保持外立面整体的平齐,因此每块单元式外挂墙板在临时固定时,需要考虑位置调整的便利性。现有的外挂墙板连接结构有的很难进行位置调整,对装配的精准度提出了较高的要求,有的虽然可以进行位置微调,但调整难度大,也不利于施工速度及质量的提升。

技术实现要素:

4.本实用新型公开一种外挂预制墙板的临时固定挂装点结构,适用于外挂墙板与梁装配的临时固定,不仅受力性好,还可方便的调整外挂墙板与梁之间的位置。

5.为了实现上述目的,本实用新型所采用的技术方案为:

6.一种外挂预制墙板的临时固定挂装点结构,包括预制墙板、pec梁、高度调节构件以及连接挂座,所述预制墙板内部设有预埋件,预埋件有部分外露于预制墙板外表面;连接挂座包括垂直连接形成l型的竖向翼板和横向翼板,竖向翼板和横向翼板之间用加劲肋进行连接,竖向翼板与预埋件的外露端焊接,横向翼板上开设腰型孔,高度调节构件从腰型孔中穿过,高度调节构件的底部与pec梁的上翼缘顶部固定连接,高度调节构件与横向翼板锁紧固定。

7.进一步,所述预埋件包括平行设置的第一钢板和第二钢板,第一钢板和第二钢板之间通过连接杆进行连接,第一钢板的外表面外露于预制墙板表面。

8.进一步,所述第一钢板和第二钢板为矩形,连接杆分别设置在矩形钢板的四个角上。

9.进一步,所述加劲肋采用钢板,加劲肋分别垂直于横向翼板和竖向翼板,加劲肋的一个侧边与竖向翼板焊接,另一侧边与横向翼板焊接。

10.进一步,所述加劲肋设置两个,两个加劲肋间隔开且分别设置在两侧靠近边缘处,腰型孔设置在两个加劲肋之间。

11.进一步,所述预埋件的外露端上开设螺纹孔,竖向翼板上也开孔,竖向翼板与预埋件的外露端先用螺栓固定,边缝处焊接。

12.进一步,所述预制墙板采用断面呈现厚度不同的异形结构,预埋件所在处的墙板厚度大于预埋件下部的墙板厚度。

13.进一步,所述预制墙板的外墙面为平面结构,预埋件外露端的内墙面下部内凹减小厚度。

14.进一步,所述高度调节构件包括螺杆,螺杆穿过腰型孔,横向翼板的上、下部用螺母锁紧。

15.进一步,所述腰型孔的长度方向与pec梁内部h型钢的腹板垂直。

16.本实用新型公开的预制墙板与pec梁连接,所采用的连接构件结构设计合理,方便外挂墙板与梁连接的临时固定,能有效避免墙板发生外倾的现象,尤其适用于异形结构的预制外墙的连接;且连接构件的设计考虑了墙板安装位置调整的便利性,令墙板挂装点可以相对于pec梁进行水平方向和竖直方向的位置调整修正,以确保整个外墙面能够保持平齐的外观要求。

附图说明

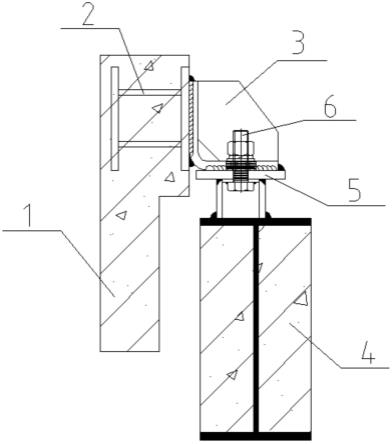

17.图1为本实用新型实施例中预制墙板挂装点结构示意图;

18.图2为图1中墙板内预埋件的侧面结构示意图;

19.图3为图1中墙板内预埋件的正面结构示意图;

20.图4为图1中连接挂座的侧面结构示意图;

21.图5为图4的俯视图。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

23.本实施例公开一种外挂预制墙板的临时固定挂装点结构,如图1至图5所示,包括预制墙板1、pec梁4、预埋件2、连接挂座3、高度调节构件5。pec梁4为混凝土包覆h型钢结构,预制墙板1的连接点处其内部预埋有预埋件2,预埋件2有部分外露于预制墙板1的外表面;连接挂座3采用l型钢结构,即包括竖向翼板31和横向翼板32,竖向翼板31和横向翼板32之间用加劲肋33进行连接;竖向翼板31与预埋件2的外露端焊接,横向翼板32上开设贯通的腰型孔34;高度调节构件5从腰型孔34中穿过,高度调节构件5的底部与pec梁4的上翼缘顶部固定连接,高度调节构件5与横向翼板32锁紧固定。

24.预制墙板1通常采用轻质墙板居多,且墙板多采用规则结构,但对于很多建筑中的外墙为了追求视觉上的美观性和设计性,外挂墙板也会采用不规则的异形结构,本实施例中就以不规则的异形结构墙板为例加以展示,以及说明本实施例公开的连接节点对于异形墙板的优势。当然,本实施例的连接节点同样适用于规则的预制墙板。

25.当预制墙板1为图1中所示的断面呈现上厚下窄的结构时,由于作为外墙板多采用拼接形式形成整面外墙,因此,预制墙板1的外立面(即外墙面)应该是平齐的平面,而内墙面为非平齐的平面。对于外墙板与梁挂装连接通常是与梁的上翼缘连接,因此挂装点所在处的墙板厚度应该大于挂装点下部的厚度,避免上轻下重重心不稳带来外倾。因此,预埋件2应该设置在厚度较厚的一端内部,预埋件2外露端的内墙面下部内凹来减小下部厚度。考

虑到连接节点受力的稳定性,本实施例中的预埋件2结构如图2和图3所示,预埋件2包括平行设置的第一钢板21和第二钢板22,第一钢板21和第二钢板22之间间隔一定距离且通过连接杆23连接成一体,第一钢板21的外表面外露于预制墙板1的表面。为增大预埋件2与连接挂座3的连接面积,建议第一钢板21和第二钢板22设计为矩形,以正方形为佳,在正方形钢板的四个角上各自设置一根连接杆23,这种结构的预埋件受力性强,不易变形。

26.对于连接预制外墙1和pec梁4的连接挂座3结构也相当关键,需具备较强的受力性和抗拉性,否则容易导致墙板外倾出现。本实施例中的连接挂座3上增设了加强肋33,如图4和图5所示,加劲肋33采用钢板,加劲肋33分别垂直于横向翼板32和竖向翼板31,横向翼板32和竖向翼板31可以热弯形成l型结构,加劲肋33的一个侧边与竖向翼板31焊接,另一侧边与横向翼板32焊接,建议加劲肋33设置两个,两个加劲肋33间隔开且分别设置在两侧靠近边缘处,具有更好的抗拉效果,令腰型孔34设置在两个加劲肋33之间。考虑到预制墙板1的临时固定需要为焊接作业提供方便,还可以先通过螺栓紧固件将预埋件2和竖向翼板31预固定,即在预埋件2的外露端(第一钢板21)上开设螺纹孔,竖向翼板31上也对应开孔,两者位置调整好后先用螺栓连接好,然后将边缘的边缝处进行焊接。

27.高度调节构件5可以采用很多现有构件来实现,只要能穿过腰型孔34并能进行横向翼板32安装高度的调整和固定即可,本实施例中仅给出最易实现的简化结构为例,如采用螺杆和螺母的配合来实现。如图1所示,将螺杆的底部焊接在pec梁4的上翼缘顶面上,先令竖向翼板31与预埋件2固定好后,令螺杆穿过腰型孔34,然后调整好预制墙板1挂装点的安装高度,可以先在横向翼板32底部的螺杆上用螺母锁紧高度位置,然后再根据每块单元式预制墙板1的拼接面是否平齐来调整预制墙板1距离pec梁4表面的距离,即腰型孔34的长度方向与pec梁4内部h型钢的腹板垂直,调整到位后横向翼板32上部再用螺母锁紧,这样能够确保所有单元式预制墙板1装配好后,其外立面整体可以保持平齐,上述调整结构调整精度高,易操作。

28.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。