1.本发明涉及光学反射膜技术领域,尤其是涉及一种抗折痕的涂布反射膜及其制备方法。

背景技术:

2.反射膜是透过界面传播光束的一类光学介质材料,由多层薄的分层介质材料构成。反射膜按应用领域分主要为液晶显示用反射膜,另有部分应用为半导体照明用反射膜。液晶显示用反射膜主要应用在背光模组里,反射膜位于背光模组的最底层,其主要是作用提高光的利用率,原理是利用反射膜将部分光线反射至背光模组的出光方向,因此反射率是反射膜的核心性能指标之一。半导体照明用反射膜原理同液晶显示用反射膜相同。

3.反射膜在组装过程中容易出现折痕,影响膜面纹路,同时在背光模组中可能影响最终显示效果。目前,一般是通过向反射膜的配方原料中添加无机材料以提高反射膜的挺度,从而避免发生褶皱。例如,在中国专利文献上公开的“一种耐折聚酯反射膜及其制备方法”,其公开号cn106908877a,该反射膜具有aba三层结构;a层的材料包括聚酯树脂和无机粒子;b层的材料包括聚酯树脂、无机粒子、不相容树脂α、不相容树脂β、增韧树脂、扩链剂、成核剂、分散剂。该发明通过在a层和b层原料中添加无机粒子,以提升反射膜的耐折性。

4.但是无机材料的加入会影响反射膜的辉度和反射率,因此通过无机材料改善反射膜的挺度时,无机材料的添加量受到一定限制,反射膜的耐折性提升有限,尤其是当反射膜的厚度较薄时,这种情况更为突出。

技术实现要素:

5.本发明是为了克服现有技术中的反射膜在组装过程中容易出现折痕的问题,提供一种抗折痕的涂布反射膜及其制备方法,在反射基膜上设置自修复层,使反射膜产生折皱时能够快速恢复,减少膜面的折痕,并减小自修复层的热收缩率;同时,在自修复层上设置无机粒子层,提升反射膜的热收缩性能;再在无机粒子层上设置弹性粒子层,避免无机粒子对导光板的刮伤。

6.为了实现上述目的,本发明采用以下技术方案:一种抗折痕的涂布反射膜,包括反射基膜、设置在反射基膜上的自修复层、位于自修复层表面的无机粒子层以及位于无机粒子层表面的弹性粒子层;所述自修复层、无机粒子层和弹性粒子层由自修复层涂布液、无机粒子层涂布液和弹性粒子层涂布液分层涂布制成;无机粒子层涂布液的粘度低于弹性粒子层涂布液的粘度;以质量百分数计,所述自修复层涂布液的组分包括:35~45%的自修复树脂,7~9%的自修复树脂固化剂,余量为溶剂;所述无机粒子层涂布液的组分包括:10~15%的聚丙烯酸酯胶粘剂,20~30%的有机硅树脂胶粘剂,0.5~1%的固化剂,1~1.5%的硅烷偶联剂,5~8%的无机粒子,余量为溶剂;所述弹性粒子层涂布液的组分包括:20~30%的弹性粒子,15~20%的聚丙烯酸酯胶粘剂,1~2%的固化剂,余量为溶剂;所述聚丙烯酸酯胶粘剂的固含量为40~60wt%,所述有机硅树脂胶粘剂的粘度为100~

200cps;所述无机粒子的粒径为2~3μm;所述弹性粒子的粒径为3~5μm;所述自修复层涂布液的涂布厚度为5~8μm;所述无机粒子层的涂布厚度为2~4μm,所述弹性粒子层涂布液的涂布厚度为3~5μm。

7.本发明在反射基膜表面设置由自修复树脂涂布而成的自修复层,利用自修复树脂的本征自修复性能,使反射膜在发生弯折时能够快速恢复,减少膜面的折痕。由于自修复树脂易发生热收缩,导致反射膜产生膜拱、褶皱、分层等不良现象,因此本发明在自修复层上设置无机粒子层,以减小自修复层的热收缩。但无机粒子的硬度较大,添加后反射膜容易刮伤导光板,因此本发明又在无机粒子层表面设置了弹性粒子层,通过弹性粒子避免导光板刮伤。

8.为了保证无机粒子不露出膜表面,而弹性粒子可以露出膜表面,以避免反射膜对导光板的刮擦,本发明的无机粒子层涂布液中含有较少的无机粒子和较多的胶粘剂,使无机粒子可以被胶粘剂包裹;而弹性粒子层涂布液中则含有较多的弹性粒子和较少的胶粘剂,以避免弹性粒子被胶粘剂包裹,使弹性粒子裸露于反射膜表面。但弹性粒子层涂布液中的胶粘剂添加量较少时,又容易存在弹性粒子裸露过多,粘结牢固性差,易从反射膜表面脱落,导致掉粉严重的问题,因此本发明采用具有粘度差的无机粒子层涂布液和弹性粒子层涂布液进行涂布,以提升弹性粒子的附着牢固性。

9.本发明在弹性粒子层涂布液中使用单一的聚丙烯酸酯胶粘剂,而在无机粒子层涂布液中使用聚丙烯酸酯胶粘剂和有机硅树脂胶粘剂的混合胶粘剂,有机硅胶树脂胶粘剂的主链十分柔顺,其分子间的作用力比碳氢化合物要弱得多,加入后可以降低无机粒子层涂布液的粘度,使无机粒子层涂布液与弹性粒子层涂布液相比具有相对较低的粘度。将高粘度的弹性粒子层涂布液涂布在低粘度的无机粒子层涂布液表面,热固化过程中由于溶剂蒸发,整个涂层整体下移,而弹性粒子的密度比胶粘剂大,在重力作用下下沉的高度更高,会部分迁移进入无机粒子层中,利用无机粒子层中的胶粘剂加强了对弹性粒子的固定作用,避免了掉粉现象的发生。而无机粒子层涂布液的粘度较低时,热固化过程中溶剂的挥发也易带着弹性粒子和无机粒子向上迁移,不利于对弹性粒子的固定及对无机粒子的包裹;因此本发明在上方的弹性粒子层涂布液中使用粘度较高的聚丙烯酸酯胶粘剂,在粘度较低的涂布液上方再设置一层粘度较高的涂层,有利于弹性粒子和无机粒子在涂层中的滞留,可减少弹性粒子向上的迁移,从而确保弹性粒子一部分被固定在涂层中,一部分裸露在涂层表面,提升反射膜的耐刮擦性能;也避免无机粒子过多迁移至涂层表面,刮伤导光板。

10.本发明在无机粒子层中添加有机硅树脂胶粘剂降低其粘度,是因为仅使用聚丙烯酸酯胶粘剂时,为了降低粘度添加较多的溶剂会降低膜面质量,而通过加入有机硅树脂胶粘剂降低其粘度,可以减少溶剂的用量,在确保弹性粒子可以有效迁移的同时,提升了膜面质量;同时,利用两层涂布层的粘度差使弹性粒子向混合胶粘剂层迁移,也可以对溶剂蒸发时在膜面中产生的孔洞进行部分填充,进一步提升膜面质量。

11.作为优选,所述的自修复树脂为固含量40~60wt%的自修复聚氨酯树脂,自修复树脂固化剂为异氰酸酯固化剂,自修复层涂布液中的溶剂为乙酸乙酯。

12.作为优选,所述的反射基膜为白色聚酯膜。

13.作为优选,所述反射基膜的厚度为75~188μm,光泽度为40~60gu。

14.作为优选,所述无机粒子层涂布液的组分还包括质量百分数为0.5~2%的分散剂和

0.5~3%的抗静电剂。

15.作为优选,所述弹性粒子层涂布液的组分还包括质量百分数为0.5~2%的分散剂。

16.作为优选,所述的聚丙烯酸酯胶粘剂和有机硅树脂胶粘剂为溶剂型胶粘剂;无机粒子层涂布液和弹性粒子层涂布液中的溶剂为乙酸乙酯。

17.作为优选,所述的无机粒子为二氧化硅;所述的弹性粒子选自聚酰胺粒子、聚甲基丙烯酸甲酯粒子、聚氨酯粒子中的一种或多种。

18.本发明还提供了一种上述抗折痕的涂布反射膜的制备方法,包括如下步骤:(1)配制自修复层涂布液;(2)配制无机粒子层涂布液;(3)配制弹性粒子层涂布液;(4)分层涂布:将自修复层涂布液涂布于反射基膜表面,然后将无机粒子层涂布液涂布至自修复层涂布液表面;再将弹性粒子层涂布液涂布至无机粒子层涂布液表面,热固化后得到所述抗折痕的涂布反射膜。

19.作为优选,步骤(4)中的热固化温度为100~120℃,热固化时间为2~3min。

20.因此,本发明具有如下有益效果:(1)在反射基膜表面设置自修复层,利用自修复层优异的修复回弹性,使反射膜在发生弯折时能够快速恢复,减少膜面的折痕;(2)在自修复层上设置无机粒子层,减小了自修复层的热收缩,避免反射膜产生膜拱、褶皱、分层等不良现象;(3)在无机粒子层上设置弹性粒子层,避免出现无机粒子对导光板的刮伤问题;(4)无机粒子层涂布液中含有较多胶粘剂,弹性粒子层涂布液中含有较少胶粘剂,确保无机粒子可以被胶粘剂包裹而弹性粒子则露出膜表面,提升反射膜的耐刮擦性;(5)利用无机粒子层涂布液和弹性粒子层涂布液的粘度差,使弹性粒子可以被牢固固定在膜表面,避免了掉粉现象的发生;(6)在无机粒子层涂布液中添加有机硅胶树脂胶粘剂,可以在降低涂布液粘度,确保弹性粒子可以有效迁移的同时,提升膜面质量。

具体实施方式

21.下面结合具体实施方式对本发明做进一步的描述。

22.本发明各实施例中使用的试剂如下:自修复聚氨酯树脂:广东邦固化学科技有限公司,固含量50wt%;异氰酸酯固化剂:科思创,n3390;聚丙烯酸酯胶粘剂:上海振以zy-700,固含量50wt%;固化剂:科思创,un1866;有机硅树脂胶粘剂:日本信越kr-211,粘度100cps;硅烷偶联剂:kh-550,广州市中杰化工科技有限公司;二氧化硅微球:粒径2μm;聚酰胺粒子:法国阿科玛,粒径5μm;聚氨酯粒子购买自积水化学,粒径3μm;

分散剂:byk-2000;抗静电剂:德国巴斯夫larostat hts 905;反射基膜:长阳科技白色聚酯反射膜,厚度188μm,光泽度50gu。

23.实施例1:一种抗折痕的涂布反射膜,制备方法为:(1)配制自修复层涂布液:以质量百分数计,自修复层涂布液的组分包括:40%的自修复聚氨酯树脂,8%的异氰酸酯固化剂,52%的乙酸乙酯溶剂;配制时将自修复聚氨酯树脂加入溶剂中搅拌分散均匀,再加入异氰酸酯固化剂,搅拌均匀后得到自修复层涂布液;(2)配制无机粒子层涂布液:以质量百分数计,无机粒子层涂布液的组分包括:10%的聚丙烯酸酯胶粘剂,20%的有机硅树脂胶粘剂,1%的固化剂,1%的硅烷偶联剂,6%的二氧化硅微球,1%的分散剂,61%的乙酸乙酯溶剂;配制时将聚丙烯酸酯胶粘剂、有机硅树脂胶粘剂加入溶剂中搅拌分散均匀,再加入二氧化硅微球和分散剂,搅拌分散均匀后再加入固化剂和硅烷偶联剂,搅拌均匀后得到粘度为16cps的无机粒子层涂布液;(3)配制弹性粒子层涂布液:以质量百分数计,弹性粒子层涂布液的组分包括:20%的聚酰胺粒子,15%的聚丙烯酸酯胶粘剂,1%的分散剂,1.5%的固化剂,62.5%的乙酸乙酯溶剂;配制时将聚丙烯酸酯胶粘剂加入溶剂中,搅拌分散均匀后加入分散剂和聚酰胺粒子,继续搅拌分散均匀;最后加入固化剂,搅拌均匀得到粘度为30cps的弹性粒子层涂布液;(4)分层涂布:将自修复层涂布液涂布于反射基膜表面,涂布厚度为7μm;然后将无机粒子层涂布液涂布至自修复层涂布液表面,涂布厚度为3μm;再将弹性粒子层涂布液涂布至无机粒子层涂布液表面,涂布厚度为5μm;110℃热固化2min后得到所述抗折痕的涂布反射膜。

24.实施例2:一种抗折痕的涂布反射膜,制备方法为:(1)配制自修复层涂布液:以质量百分数计,自修复层涂布液的组分包括:45%的自修复聚氨酯树脂,9%的异氰酸酯固化剂,46%的乙酸乙酯溶剂;配制时将自修复聚氨酯树脂加入溶剂中搅拌分散均匀,再加入异氰酸酯固化剂,搅拌均匀后得到自修复层涂布液;(2)配制无机粒子层涂布液:以质量百分数计,无机粒子层涂布液的组分包括:10%的聚丙烯酸酯胶粘剂,30%的有机硅树脂胶粘剂,1%的固化剂,1.5%的硅烷偶联剂,8%的二氧化硅微球,2%的分散剂,47.5%的乙酸乙酯溶剂;配制时将聚丙烯酸酯胶粘剂、有机硅树脂胶粘剂加入溶剂中搅拌分散均匀,再加入二氧化硅微球和分散剂,搅拌分散均匀后再加入固化剂和硅烷偶联剂,搅拌均匀后得到粘度为14cps的无机粒子层涂布液;(3)配制弹性粒子层涂布液:以质量百分数计,弹性粒子层涂布液的组分包括:20%的聚氨酯粒子,15%的聚丙烯酸酯胶粘剂,1%的分散剂,1.5%的固化剂,62.5%的乙酸乙酯溶剂;配制时将聚丙烯酸酯胶粘剂加入溶剂中,搅拌分散均匀后加入分散剂和聚氨酯粒子粒子,继续搅拌分散均匀;最后加入固化剂,搅拌均匀得到粘度为30cps的弹性粒子层涂布液;(4)分层涂布:将自修复层涂布液涂布于反射基膜表面,涂布厚度为5μm;然后将无机粒子层涂布液涂布至自修复层涂布液表面,涂布厚度为2μm;再将弹性粒子层涂布液涂布至无机粒子层涂布液表面,涂布厚度为3μm;110℃热固化2min后得到所述抗折痕的涂布反射膜。

25.实施例3:一种抗折痕的涂布反射膜,制备方法为:(1)配制自修复层涂布液:以质量百分数计,自修复层涂布液的组分包括:35%的自修复聚氨酯树脂,7%的异氰酸酯固化剂,58%的乙酸乙酯溶剂;配制时将自修复聚氨酯树脂加入溶剂中搅拌分散均匀,再加入异氰酸酯固化剂,搅拌均匀后得到自修复层涂布液;(2)配制无机粒子层涂布液:以质量百分数计,无机粒子层涂布液的组分包括:10%的聚丙烯酸酯胶粘剂,20%的有机硅树脂胶粘剂,1%的固化剂,1%的硅烷偶联剂,5%的二氧化硅微球,1%的分散剂,0.5%的抗静电剂,61.5%的乙酸乙酯溶剂;配制时将聚丙烯酸酯胶粘剂、有机硅树脂胶粘剂加入溶剂中搅拌分散均匀,再加入二氧化硅微球、分散剂和抗静电剂,搅拌分散均匀后再加入固化剂和硅烷偶联剂,搅拌均匀后得到粘度为16cps的无机粒子层涂布液;(3)配制弹性粒子层涂布液:以质量百分数计,弹性粒子层涂布液的组分包括:30%的聚酰胺粒子,15%的聚丙烯酸酯胶粘剂,1%的分散剂,1.5%的固化剂,52.5%的乙酸乙酯溶剂;配制时将聚丙烯酸酯胶粘剂加入溶剂中,搅拌分散均匀后加入分散剂和聚酰胺粒子,继续搅拌分散均匀;最后加入固化剂,搅拌均匀得到粘度为32cps的弹性粒子层涂布液;(4)分层涂布:将自修复层涂布液涂布于反射基膜表面,涂布厚度为8μm;然后将无机粒子层涂布液涂布至自修复层涂布液表面,涂布厚度为3μm;再将弹性粒子层涂布液涂布至无机粒子层涂布液表面,涂布厚度为5μm;110℃热固化2min后得到所述抗折痕的涂布反射膜。

26.对比例1(不设置自修复层):对比例1的反射膜中不涂布自修复层,其余均与实施例1中相同。

27.对比例2(不设置无机粒子层):对比例2的反射膜中不涂布无机粒子层,其余均与实施例1中相同。

28.对比例3(弹性粒子层和无机粒子层混合涂布):一种抗折痕的涂布反射膜,制备方法为:(1)配制自修复层涂布液:组分与配制方法同实施例1;(2)配制混合涂布液:以质量百分数计,混合涂布液的组分包括:25%的聚丙烯酸酯胶粘剂,20%的有机硅树脂胶粘剂,2.5%的固化剂,1%的硅烷偶联剂,6%的二氧化硅微球,20%的聚酰胺粒子,2%的分散剂,23.5%的乙酸乙酯溶剂;(3)分层涂布:将自修复层涂布液涂布于反射基膜表面,涂布厚度为7μm;然后将混合涂布液涂布至自修复层涂布液表面,涂布厚度为5μm;110℃热固化2min后得到所述抗折痕的涂布反射膜。

29.对比例4(无机粒子层涂布液粘度过高):对比例4中无机粒子层涂布液的组分以质量百分数计包括:20%的聚丙烯酸酯胶粘剂,10%的有机硅树脂胶粘剂,2%的固化剂,0.5%的硅烷偶联剂,6%的二氧化硅微球,1%的分散剂,60.5%的乙酸乙酯溶剂,粘度为28cps;其余均与实施例1中相同。

30.对比例5(无机粒子层涂布液中不添加有机硅树脂胶粘剂):对比例5中无机粒子层涂布液的组分以质量百分数计包括:10%的聚丙烯酸酯胶粘剂,1%的固化剂,6%的二氧化硅微球,1%的分散剂,82%的乙酸乙酯溶剂;其余均与实施例1中

相同。

31.对比例6(无机粒子层涂布液中不添加聚丙烯酸酯胶粘剂):对比例6中无机粒子层涂布液的组分以质量百分数计包括:20%的有机硅树脂胶粘剂,1%的硅烷偶联剂,6%的二氧化硅微球,1%的分散剂,72%的乙酸乙酯溶剂;其余均与实施例1中相同。

32.对比例7(弹性粒子层涂布液粘度过低):对比例7中弹性粒子层涂布液的组分以质量百分数计包括:20%的聚酰胺粒子,8%的聚丙烯酸酯胶粘剂,1%的分散剂,1%的固化剂,70%的乙酸乙酯溶剂,粘度为18cps;其余均与实施例1中相同。

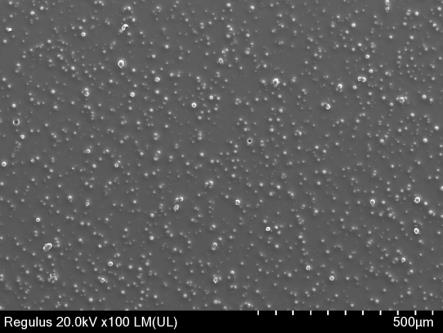

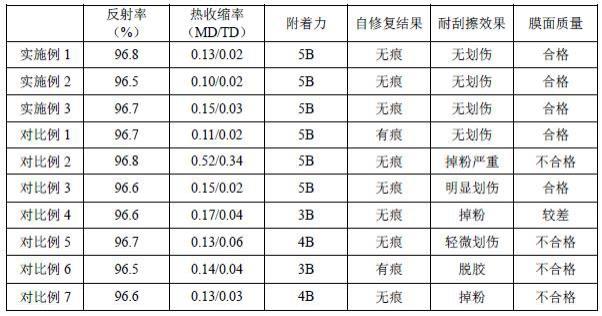

33.对上述实施例和对比例中制得的反射膜的性能进行测试,结果如表1中所示。

34.测试项目和方法如下:(1)反射率测试根据gb/t13452.3-92进行;(2)附着力采用百格法测得,测试标准为gb/t 33049-2016;(3)自修复性能采用铜刷法测得,参照hg/t 5675-2020光学功能薄膜自修复硬化膜中的测试方法;(4)刮擦效果测试:测试仪器为钢丝绒耐摩擦试验机,利用涂布反射膜的涂布面对导光板进行摩擦,然后利用usb digital microscope对导光板的摩擦区域进行观察。测试条件,载重500g,测试面积20mm*20mm,距离40mm,循环次数50次,速度13mm/s;(5)膜面质量判断标准:合格:膜面无暗线,无涂布不均,无横纹、竖纹等线纹,无点状缺陷和面缺陷;较差:以上情况一种或者两种问题的轻微程度;不合格:以上程度严重。

35.表1:反射膜性能测试结果。

36.从表1中可以看出,实施例1~3中采用本发明中的配方和方法制得的反射膜具有良好的自修复性能和较小的热收缩率,且耐刮擦效果和膜面质量好,弹性粒子附着性好,无掉粉现象产生。

37.而对比例1中不设置自修复层,反射膜不具备自修复性能,易产生折痕;对比例2中不设置无机粒子层,反射膜的热收缩率与实施例1中相比显著增大,且由于弹性粒子涂布液中胶粘剂含量过少,导致弹性粒子的附着性差,反射膜掉粉严重;对比例3中直接将弹性粒子加入无机粒子层中涂布,弹性粒子大多数被包裹在胶粘剂中,反射膜的耐刮擦效果差;对比例4中的无机粒子层涂布液粘度过高,弹性粒子难以有效向下迁移,同样会影响弹性粒子的附着性,反射膜易产生掉粉现象;对比例5中的无机粒子层涂布液中不添加有机硅树脂胶粘剂,反射膜的膜面质量显著下降,不满足使用要求;对比例6中无机粒子层涂布液中不加入聚丙烯酸酯胶粘剂,仅使用有机硅树脂胶粘剂的粘结性不足,涂层出现脱胶现象;对比例7中弹性粒子层涂布液粘度过低,同样会影响弹性粒子的附着性,出现掉粉现象。

38.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。