1.本技术涉及机械制造技术领域,具体涉及惯性算法和惯性车。

背景技术:

2.很多设备都具有惯性装置。目前,惯性装置都是纯机械结构的,比较常见的惯性装置多采用飞轮实现。

3.目前市场上的惯性车都是采用飞轮实现的。具体的:推动惯性车时,车轮转动,带动增速齿轮组给车里面的飞轮加速,推惯性车的时候觉得很吃力,就是在给飞轮储能。飞轮会把推惯性车的能量转换成自身高速旋转的动能。松手后,飞轮释放动能,通过齿轮组反过来带动车轮转动,驱动惯性车前进。

技术实现要素:

4.本技术的目的在于提出一种全新的基于电机的惯性算法和惯性车。

5.第一方面,本技术提供了一种基于电机的惯性算法,所述算法包括:以预设时间间隔循环执行如下各个步骤:计算电机的角加速度;从最新的n个角加速度中,选取绝对值最大的角加速度;如果所述绝对值最大的角加速度的绝对值大于预设阈值,则根据所述绝对值最大的角加速度、所述预设阈值,计算并更新所述电机的期望转动角度的取值;否则,所述期望转动角度的取值保持不变;采用所述期望转动角度的取值驱动所述电机转动。

6.在一些实施例中,所述如果所述绝对值最大的角加速度的绝对值大于预设阈值,则根据所述绝对值最大的角加速度、所述预设阈值,计算并更新所述电机的期望转动角度的取值;否则,所述期望转动角度的取值保持不变,包括:如果所述绝对值最大的角加速度的绝对值大于预设阈值,则所述期望转动角度的取值为绝对值最大的角加速度的绝对值与所述预设阈值的差值乘以预设比例系数;如果所述绝对值最大的角加速度的绝对值不大于预设阈值,则不更新所述期望转动角度的取值,保持其取值不变。

7.在一些实施例中,如果角加速度的个数小于n,则结束本次循环,等待执行下一次循环。

8.在一些实施例中,所述采用所述期望转动角度的取值驱动所述电机转动,包括:将所述期望转动角度的取值与所述电机当前的转动角度的差值作为pid控制的输入值,得到所述pid控制的输出值;将所述pid控制的输出值作为foc磁场定向控制的输入值;通过所述foc磁场定向控制驱动所述电机转动。

9.在一些实施例中,进入惯性模式后,先等待预设时间。

10.第二方面,本技术提供了一种基于电机的惯性算法,所述算法包括:以预设时间间隔循环执行如下各个步骤:采集电机转动的角速度,计算此次角速度与上一次采集的角速度的差值,得到角速度差值;从最新的n个角速度差值中,选取绝对值最大的角速度差值;如果所述绝对值最大的角速度差值的绝对值大于预设阈值,则根据所述绝对值最大的角速度差值、所述预设阈值,计算并更新所述电机的期望转动角度的取值;否则,所述期望转动角

度的取值保持不变;采用所述期望转动角度的取值驱动所述电机转动。

11.在一些实施例中,所述如果所述绝对值最大的角速度差值的绝对值大于预设阈值,则根据所述绝对值最大的角速度差值、所述预设阈值,计算并更新所述电机的期望转动角度的取值;否则,所述期望转动角度的取值保持不变,包括:如果所述绝对值最大的角速度差值的绝对值大于预设阈值,则所述期望转动角度的取值为绝对值最大的角速度差值的绝对值与所述预设阈值的差值乘以预设比例系数;如果所述绝对值最大的角速度差值的绝对值不大于预设阈值,则不更新所述期望转动角度的取值,保持其取值不变。

12.在一些实施例中,如果角速度差值的个数小于n,则结束本次循环,等待执行下一次循环。

13.在一些实施例中,进入惯性模式后,先等待预设时间。

14.第三方面,本技术提供了一种基于电机的惯性算法,所述算法包括:以预设时间间隔循环执行如下各个步骤:计算电机的角加速度;计算最新的n个角加速度的均值;如果所述均值的绝对值大于预设阈值,则根据所述均值、所述预设阈值,计算并更新所述电机的期望转动角度的取值;否则,所述期望转动角度的取值保持不变;采用所述期望转动角度的取值驱动所述电机转动。

15.在一些实施例中,所述如果所述均值的绝对值大于预设阈值,则根据所述均值、所述预设阈值,计算并更新所述电机的期望转动角度的取值;否则,所述期望转动角度的取值保持不变,包括:如果所述均值的绝对值大于预设阈值,则所述期望转动角度的取值为所述均值的绝对值与所述预设阈值的差值乘以预设比例系数;如果所述均值的绝对值不大于预设阈值,则不更新所述期望转动角度的取值,保持其取值不变。

16.在一些实施例中,如果角加速度的个数小于n,则结束本次循环,等待执行下一次循环。

17.第四方面,本技术提供了一种基于电机的惯性车,电机用于所述惯性车的轮毂,所述电机执行权利要求1-12任一所述的基于电机的惯性算法。

18.在一些实施例中,所述电机用于所述惯性车后轮的轮毂。

19.本发明将时间切分成一个个时间间隔,计算每个时间间隔电机的角加速度,从最新的n个角加速度中选取绝对值最大的角加速度,结合预设阈值,计算电机期望转动角度,驱动电机转动。技术效果为:用期望转动角度定量释放惯性能量的大小。角加速度的绝对值越大、大于预设阈值的角加速度持续的总时间越长,则驱动电机转动的期望转动角度越大,释放的惯性能量越多。角加速度的绝对值不大于预设阈值时,其对应的惯性能量忽略不计,不用释放。算法新颖富有创造力。每次从最新的n个角加速度中选取绝对值最大的角加速度,计算期望转动角度,能将短暂爆发的大能量,在多个时间间隔缓缓释放,更符合机械惯量释放能量的过程,与机械惯量的拟合程度更高,惯性效果更好。实现了用电机模拟机械惯量。此外,基于电机的惯性算法没有存储能量的过程,只有释放能量的过程。对于该释放能量的过程,也是一边计算,一边释放,计算得到期望转动角度后,立马驱动电机转动,实时释放能量。这样更高效。

附图说明

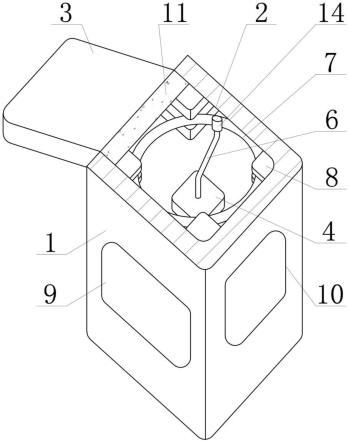

20.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它

特征、目的和优点将会变得更明显:

21.图1是本技术基于电机的惯性算法的一个实施例的流程图;

22.图2是本技术基于电机的惯性算法的另一个实施例的流程图;

23.图3是本技术基于电机的惯性车的一个实施例中角加速度图。

具体实施方式

24.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与有关发明相关的部分。

25.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

26.参考图1,该图是本技术基于电机的惯性算法的一个实施例的流程图。所述基于电机的惯性算法,包括如下步骤:

27.步骤101,以预设时间间隔循环执行步骤102至步骤104。

28.在本实施例中,为精确控制用电机模拟惯性控制,以预设时间间隔循环执行步骤102至步骤104。本实施例中的电机包括但不限于:直流无刷电机、直流有刷电机、交流电机。

29.步骤102,计算电机的角加速度。

30.在本实施例中,电机受外力和/或内驱力会转动,而电机受到的力往往不容易精确测量。根据牛顿第二定律,力等于质量乘以加速度。加速度能很好的反应电机的受力情况和当前的运动情况。电机可正转也可反转,所以电机的角加速度可正可负。

31.在本实施例中,电机受力及加速度至少存在下述四种情况,情况一:刚开始,电力只受外面推动力和摩擦力等外力作用,电机在上述外力的合力作用下,产生角加速度。情况二:执行步骤102至步骤105,根据电机的角加速度,计算期望转动角度,驱动电机转动。这个驱动电机转动也会对应产生一个角加速度。此时驱动力叠加外面的推力、摩擦力等外力一起作用于电机,让电机转动,产生角加速度。情况三:外力的推力消失,电机在驱动力、摩擦力的合力作用下,产生角加速度。情况四:外力的推力消失,驱动力也消失,电机在摩擦力的作用下,产生角加速度。

32.在本实施例中,采用位置传感器检测电机的转动角速度。其中,位置传感器包括但不限于:磁编码传感器、霍尔传感器、光电编码器。因本发明是按照预设时间间隔循环执行的,所以每隔预设时间间隔都会采集一次电机转动的角速度,根据相邻的2次角速度,计算角加速度。

33.在本实施例的其他可选的实现方式中,一些位置传感器可直接输出电机的角加速度。所以可直接从位置传感器上读取电机的角加速度。

34.步骤103,从最新的n个角加速度中,选取绝对值最大的角加速度。

35.对于纯机械惯性装置来说,有时外力很短暂,但其蕴含的能量很大,机械惯性装置会先将该能量储存起来,后期,再将储存的能量缓缓释放。

36.在本实施例中,电机每时每刻受到的力都有可能不同,对应的电机每时每刻的角加速度也不同。最大的合力对应绝对值最大的角加速度。为捕捉一段时间内最大的合力,只选取绝对值最大的角加速度。合力越大,角加速度越大,其对应能量越大。在机械惯性装置

中,能量都是先存储起来,再缓缓释放。但本发明没有储能的过程,只有释放能量的过程。为将能量缓缓释放,将该能量在最少一个预设时间间隔、最多n个预设时间间隔内缓缓释放。如何达到缓缓释放,是在104步骤中,控制电机的期望转动角度在一个合适范围内,将通过期望转动角度驱动电机转动的内驱力控制在一定功率内,使其对应的角加速度在一个较小的范围内。

37.步骤104,如果绝对值最大的角加速度的绝对值大于预设阈值,则根据绝对值最大的角加速度、预设阈值,计算并更新电机的期望转动角度的取值;否则,期望转动角度的取值保持不变。

38.在飞轮惯性装置中,前期,飞轮被动加速转动是在储能,飞轮受外力越大,受外力的时间越长,储存的能量越大。后期,飞轮自行转动是在释放能量。在本实施例中,没有储能,只有释放能量。根据绝对值最大的角加速度、预设阈值,计算电机的期望转动角度的取值,来模拟惯性控制。电机受到的合力越大,角加速度的绝对值越大,对应的期望转动角度的取值越大。但电机的受到的合力可能每时每刻都在发生变化,为反应最新一段时间电机的受力情况,所以在最初的n个预设时间间隔采集角加速度后,每次采集角加速度后,都会立刻从最新的n个角加速度中选出绝对值最大的角加速度,计算其对应的期望转动角度的取值。

39.在本实施例中,为便于理解,在此详细解释下,在前n个预设时间间隔内,电机只受推力、摩擦力能外力作用,假设产生正向角加速度。在n后预设时间间隔,根据最大的角加速度,计算电机期望转动角度的取值,并驱动电机转动。此时,会给电机一个的驱动力,所以此时内在的驱动力叠加外在推力、摩擦力,产生正向角加速度,在外力不变的情况下,此时的角加速度会变大。为模拟机械惯性装置,缓缓释放能量,内在驱动力对应的角加速度比较小。之后,推力消失,电机的角加速度受限于期望转动角度对应的内驱力和摩擦力的,不断多次循环执行本算法,会发现,角加速度从大变小,角加速度小于预设阈值,因摩擦力的存在,加加速度从正转为负。一旦角加速度的绝对值小于预设阈值,则不更新期望转动角度的取值。这个预设阈值的取值根据大量实验数据确定。因内驱力产生的角加速度比较小,角加速度的取值小于预设阈值,可以理解为电机受到的外力比较小,外力小、角加速度小的话,其对应的能量也比较小,小到忽略不计。

40.在本实施例中,在每次循环中,如果绝对值最大的角加速度的绝对值大于预设阈值,则按照如下公式更新期望转动角度的取值:

[0041][0042]

其中,pid_set表示期望转动角度,a_max表示绝对值最大的角加速度,threshold表示预设阈值,k表示预设比例系数。调节预设比例系数k可以调节惯性的大小。

[0043]

在本实施例中,在每次循环中,如果绝对值最大的角加速度的绝对值不大于预设阈值,则不为期望转动角度赋予新的取值,而是保留原取值不变。

[0044]

在本实施例的其他可选的实现方式中,列一个表格,列出绝对值最大的角加速度的绝对值在不同区间内对应的期望转动角度的取值。当绝对值最大的加速度的绝对值不大于预设阈值,则不更新期望转动角度的取值。

[0045]

步骤105,采用期望转动角度的取值驱动电机转动。

[0046]

在本实施例中,将期望转动角度的取值与电机当前的转动角度的差值作为pid控制的输入值,得到pid控制的输出值;将pid控制的输出值作为foc磁场定向控制的输入值;通过foc磁场定向控制驱动电机继续转动。

[0047]

在本实施例中,因循环的预设时间间隔比较短,而转动到期望转动角度需要时间。每次循环,如果a_max的绝对值大于预设阈值,则不管上一次是否真的驱动电机转动到上一个期望转动角度的取值,则都会中断,驱动电机转动到新的期望转动角度的取值。如果a_max的绝对值不大于预设阈值,则不为期望转动角度赋新的取值,电机转动完这个期望转动角度。

[0048]

在本实施例中,另外一个与飞轮惯性装置不同的是,飞轮前期储能,后期释放能量。时间线很明了,但本发明在第n次采集角加速度后,如果角加速度大于预设阈值,就开始释放能量,前期释放能量可能会叠加推力、摩擦力。后期释放能量叠加摩擦力。

[0049]

本实施例,将时间切分成一个个时间间隔,计算在每个时间间隔,电机的角加速度,从最新的n个角加速度中选取绝对值最大的角加速度,结合预设阈值,计算电机期望转动角度,驱动电机转动。技术效果为:每次根据最新的n个角加速度中绝对值最大的角加速度,决定该释放多少能量,用期望转动角度定量释放的能量的大小。角加速度的绝对值越大、大于预设阈值的角加速度持续的时间越长,驱动电机转动的期望转动角度越大,释放的能量越多。角加速度的绝对值不大于预设阈值时,其对应的能量忽略不计,不用释放。算法新颖富有创造力。每次从最新的n个角加速度中选取绝对值最大的角加速度,计算期望转动角度,将短暂爆发的大能量,在多个时间间隔缓缓释放,更符合机械惯量释放能量的过程,与机械惯量的拟合程度更高,惯性效果更好。实现了用电机模拟机械惯量。

[0050]

继续参考图2,该图是本技术基于电机的惯性算法的另一个实施例的流程图,包括如下步骤:

[0051]

步骤201,进入惯性模式。

[0052]

在本实施例中,电机有不同的模式,在惯性模式下,用电机模拟惯性。在回力模式下,用电机模拟回力。在动力模式下,用电机提供动力。电机接收上位机发送的进入惯性模式指令。或通过按钮选择进入惯性模式。

[0053]

步骤202,预设时间到?

[0054]

在本实施例中,考虑到用户选择进入惯性模式后,并不会立刻为电机施加外力,所以会设置预设时间。如果到达预设时间就执行步骤203。如果没有到达预设时间,就等待。直到到达预设时间执行步骤203。

[0055]

步骤203,预设时间间隔到?

[0056]

在本实施例中,采用电机模拟机械惯量。因电机受到的力可能每时每刻都在变化,角加速度、角速度、转动角度也都是随力在变化。为精确模拟机械惯量,将时间细分成一个个预设时间间隔。

[0057]

步骤204,采集电机转动的角速度。

[0058]

在本实施例中,在每个预设时间间隔,采用磁编码传感器采集电机转动的角速度。

[0059]

步骤205,计算电机的角加速度。

[0060]

在本实施例中,根据前后2次采集的角速度和预设时间间隔,计算电机的角加速度。

[0061]

步骤206,角加速度的个数》=n?

[0062]

在本实施例中,在算法初期,计算的角加速度的总个数不大于n,就跳转执行步骤203,预设时间间隔到后,继续采集电机的角速度,计算角加速度。这样可以捕捉到n个预设时间间隔内绝对值最大的角加速度,因绝对值最大的角加速度对应的能量比较大。

[0063]

步骤207,从最新的n个角加速度中,选取绝对值最大的角加速度。

[0064]

在本实施例中,因绝对值最大的角加速度对应的能量越大,为捕捉一段时间内绝对值最大的角加速度,对时间按预设时间间隔进行分割,计算每个预设时间间隔对应的角加速度,从最新的n个角加速度中选择绝对值最大的角加速度。例如,如果设置n的取值为20。am为第m次预设时间间隔计算得到的角加速度。如果当前m的取值为20,则从[a

1 a2...a

20

]中选取绝对值最大的角加速度。如果当前m的取值为21,则从[a

2 a3...a

21

]中选取绝对值最大的角加速度,以此类推。

[0065]

步骤208,绝对值最大的角加速度的绝对值大于预设阈值?

[0066]

在本实施例中,当绝对值最大的角加速度的绝对值大于预设阈值时,执行步骤209,释放绝对值最大的角加速度对应的惯性能量。

[0067]

在本实施例中,当绝对值最大的角加速度的绝对值小于等于预设阈值时,其蕴含的惯性能量就比较小了,可以忽略不计,不用释放。跳转到步骤203,等待下一个预设时间间隔,继续检测是否有大的角加速度到来。如果后面的角加速度的绝对值一直小于预设阈值,在没有外在推力或外在推力比较小,又存在摩擦力的情况下,电机在转动完上一个期望转动角度后,因电机本身的速度有可能还比较高,在摩擦力的作用下,速度越来越小,最终停止。

[0068]

步骤209,期望转动角度的值为绝对值最大的角加速度的绝对值与预设阈值的差值乘以预设比例系数。

[0069]

在本实施例中,在每次循环中,如果绝对值最大的角加速度的绝对值大于预设阈值,则按照如下公式更新期望转动角度的取值:

[0070]

pid_set=k

×

(|a_max|-threshold)

[0071]

其中,pid_set表示期望转动角度,a_max表示绝对值最大的角加速度,threshold表示预设阈值,k表示预设比例系数。调节预设比例系数k可以调节惯性的大小。

[0072]

步骤210,采用期望转动角度驱动电机转动。

[0073]

在本实施例中,采集电机当前转动角度,利用当前转动角度、期望转动角度的pi比例积分控制,驱动电机转动,释放惯性能量。控制给电机的内驱力的大小,保持该内驱力在一定范围内,缓缓释放能量。或控制电机的功率,保持对应的角加速度在一定范围内,缓缓释放能量。

[0074]

本实施例中,不管是否驱动电机转动到期望转动角度,在下一个预设时间间隔到来的时候,都会执行步骤203,采集下一个预设时间间隔的角速度,然后,计算角加速度、期望转动角度的取值,如果有新的取值,就不管上一次循环是否驱动电机转动到期望转动角度,就用新的期望转动的取值驱动电机转动,这样比较高效。

[0075]

本实施例中,因绝对值最大的角加速度对应的能量比较大,而机械惯性装置都是缓缓释放能量的,所以为缓缓释放绝对值最大的角加速度对应的能量,最多在n个预设时间间隔内缓缓释放绝对值最大的角加速度对应的能量。例如:如果a

51

在(a

32 a

33

...a

51

...a

70

)

中都是绝对值最大的角加速度,则在预设时间间隔m=51至m=70,20个时间间隔内,都是依据a

51

计算期望转动角度,驱动电机转动,释放惯性能量。如果在(a

32 a

33

...a

51

...a

70

)中,a

33

的绝对值最大,a

51

的绝对值其次,则在预设时间间隔m=53至m=70,18个时间间隔内,依据a

51

计算期望转动角度,驱动电机转动,释放惯性能量。

[0076]

在本实施例中,设置不同的模式,实现电机的多用途选择。设置预设时间等待用户操作。通过预设时间间隔,对时间进行细分,选出在n个时间间隔内绝对值最大的角加速度,通过预设阈值过滤掉蕴含惯性能量比较小的角加速度,根据绝对值大于预设阈值的角加速度计算电机期望转动角度,驱动电机转动,在最少一个预设时间间隔,最多n个预设时间间隔内,缓缓释放该角加速度对应的惯性能量,算法更智能。

[0077]

基于相同的构思,可以将上述2个实施例中的角加速度换成角速度的差值。因角速度的差值同样可以反应当前电机的受力情况。省去根据角速度计算角加速度的时间和步骤,而且效果类似。即:以预设时间间隔循环执行如下各个步骤:采集电机转动的角速度,计算此次角速度与上一次采集的角速度的差值,得到角速度差值;从最新的n个角速度差值中,选取绝对值最大的角速度差值;如果所述绝对值最大的角速度差值的绝对值大于预设阈值,则根据该绝对值最大的角速度差值、预设阈值,计算并更新电机的期望转动角度的取值;否则,期望转动角度的取值保持不变;采用期望转动角度的取值驱动所述电机转动。

[0078]

在其他实施例中,如果所述绝对值最大的角速度差值的绝对值大于预设阈值,则期望转动角度的取值为绝对值最大的角速度差值的绝对值与预设阈值的差值乘以预设比例系数。设置预设阈值,只挑选蕴含惯性能量比较多的角速度差值,根据预设阈值、角速度差值定量期望转动角度,进来定量释放的惯性能量大小。

[0079]

在其他实施例中,如果角速度差值的个数小于n,则结束本次循环,等待执行下一次循环。即在算法开始,先凑够n个角速度的差值,在计算期望转动角度。

[0080]

在其他实施例中,进入惯性模式后,先等待预设时间。在执行循环步骤。

[0081]

基于相同的构思,可以将图1、图2对应的实施例中的绝对值最大的角加速度替换成角加速度的均值,这样可以排除一些干扰,使释放惯性能量的过程更加的平滑。即:以预设时间间隔循环执行如下各个步骤:计算电机的角加速度;计算最新的n个角加速度的均值;如果该均值的绝对值大于预设阈值,则根据该均值、预设阈值,计算并更新电机的期望转动角度的取值;否则,期望转动角度的取值保持不变;采用期望转动角度的取值驱动电机转动。

[0082]

在其他实施例中,如果均值的绝对值大于预设阈值,则期望转动角度的取值为均值与所述预设阈值的差值乘以预设比例系数;

[0083]

在其他实施例中,如果角加速度的个数小于n,则结束本次循环,等待执行下一次循环。即在算法开始,先凑够n个角加速度,在计算n个角加速度的均值,之后,根据均值计算期望转动角度。

[0084]

与图1、图2对应的实施例中相比,上述基于角速度差值、角加速度均值的实施例,在很多技术细节是相似的,技术效果也是类似的,在此不在赘述。

[0085]

现有惯性车都是采用飞轮惯性装置实现的。具体的:推动惯性车时,车轮转动,带动增速齿轮组给惯性车里面的飞轮加速,推惯性车的时候觉得很吃力,就是在给飞轮储能。飞轮会把推惯性车的能量转换成自身高速旋转的动能。松手后,飞轮释放动能,通过齿轮组

反过来带动车轮转动,驱动惯性车前进。而本发明采用电机模拟机械惯性装置。

[0086]

在本发明中,电机用于惯性车的轮毂,用于前轮轮毂或后轮轮毂都可执行惯性算法。在一些支持操控的四轮惯性车或纵向两轮惯性车中,轮毂电机多用于惯性车的后轮。前轮多负责转向。

[0087]

在本发明中,按住惯性车并向前推动,在推动惯性车前进的过程中,会发现轮毂电机在转动。

[0088]

在一些实施例中,以预设时间间隔循环执行如下各个步骤:计算轮毂电机的角加速度;从最新的n个角加速度中,选取绝对值最大的角加速度;如果绝对值最大的角加速度的绝对值大于预设阈值,则根据绝对值最大的角加速度、预设阈值,计算并更新轮毂电机的期望转动角度的取值;否则,期望转动角度的取值保持不变;采用期望转动角度的取值驱动轮毂电机转动。

[0089]

在一些实施例中,以预设时间间隔循环执行如下各个步骤:采集轮毂电机转动的角速度,计算此次角速度与上一次采集的角速度的差值,得到角速度差值;从最新的n个角速度差值中,选取绝对值最大的角速度差值;如果绝对值最大的角速度差值的绝对值大于预设阈值,则根据绝对值最大的角速度差值、预设阈值,计算并更新轮毂电机的期望转动角度的取值;否则,期望转动角度的取值保持不变;采用期望转动角度的取值驱动轮毂电机转动。

[0090]

在一些实施例中,以预设时间间隔循环执行如下各个步骤:计算轮毂电机的角加速度;计算最新的n个角加速度的均值;如果均值的绝对值大于预设阈值,则根据均值、预设阈值,计算并更新轮毂电机的期望转动角度的取值;否则,期望转动角度的取值保持不变;采用期望转动角度的取值驱动轮毂电机转动。

[0091]

在上述3个实施例中,在具体计算期望转动角度的取值时,如果角加速度的绝对值、角速度差值的绝对值、角加速度均值的绝对值大于各自对应的预设阈值时,则各自对应的期望转动角度的取值为角加速度的绝对值、角速度差值的绝对值、角加速度均值的绝对值减去各自对应的预设阈值后乘以各自的比例系数。否则,不更新期望转动角度的取值,保持其取值不变。因对于同一循环同一份角速度,计算得到的角加速度、角速度差值、角加速度均值不相同,数量级差异可能很大,所以各自对应的预设阈值和比例系数可能都不一样。其中,各自的预设阈值、比例系数都支持修改调节。可根据大量实测效果,对预设阈值、比例系数进行修改调节。

[0092]

在上述3个实施例中,在惯性算法的开始阶段,如果计算的角加速度、角速度差值、角加速度均值的个数小于n个,则先不计算期望转动角度,而是等待下一个预设时间间隔,采集计算角加速度、角速度差值、角加速度均值。

[0093]

在上述3个实施例中,都将期望转动角度的取值与轮毂电机当前的转动角度的差值作为pid控制的输入值,得到pid控制的输出值;将pid控制的输出值作为foc磁场定向控制的输入值;通过foc磁场定向控制驱动轮毂电机转动。

[0094]

电机作为电子器件,支持编程。将电机作为车的轮毂时,玩法上丰富多样。支持不同的模式,例如,惯性模式,轮毂电机用于模拟机械惯性装置;回力模式,轮毂电机用于模拟机械回力装置;遥控模式,接收要指令,并执行相应的指令。所以对于有多种模式的车,需要先选择进入惯性模式。

[0095]

继续参考图3,该图是本技术基于电机的惯性车的一个实施例中角加速度图。图中x轴表示时间,y轴表示角加速度,y表示预设阈值。图中的曲线表示角加速度曲线,该曲线是每个预设时间间隔对应的角加速度连接而成的,图中的黑色圆点表示预设时间间隔对应的角加速度的值,为简洁,图中标出部分预设时间间隔对应的黑色圆点。

[0096]

在本实施例中,用户用手按住惯性车,先用一个较小的力向前推动惯性车,紧接着用一个较大的力继续向前推动惯性车,最后松手。设置n的取值为5。t1对应的时刻正好是第5个角加速度,该角加速度的值大于预设阈值y,所以会根据该角加速度、预设阈值y计算期望转动角度,驱动电机转动。从图3中角加速度曲线可知,用户施加的力先变大后变小,导致整个角加速度先上升后下降。站在t2时刻,t2预设时间间隔时刻对应的角加速度的取值虽然小于预设阈值y,但在最新的n=5个角加速度中,最大的角加速度仍然大于预设阈值y,所以会计算期望转动角度,驱动轮毂电机转动,释放能量。在t2后面的下一个预设时间间隔得到的角加速度小于预设阈值y,且最新的5个角加速度都小于预设阈值y,所以此时不更新期望转动角度,如果上一个期望转动角度还没转动到位,则即继续转动。结合图可知,在t1、t2时刻之间更新期望转动角度的取值,驱动电机转动。在t2后面的2个预设时间间隔,没有更新期望转动角度的取值。

[0097]

t2时刻之后,用户对惯性车施加了一个逐步变大又变小的推力,角加速度的取值先变大后变小。在t3预设时间间隔得到的角加速度的取值又大于预设阈值y了,所以重新计算期望转动角度的取值。t4是又一个采样时刻。包括t4在内,最新的5个角加速度的最大值大于预设阈值y,会重新计算期望转动角度的取值。而t4之后,最新的5个角加速度的最大值都小于预设阈值y,所以不再计算期望转动角度的取值。电机转动到上一个期望转动角度的取值后,不会给电机驱动力,但电机还有速度,因受摩擦力的作用,电机的角加速度逐渐变负,电机慢慢减速,最后停下。

[0098]

本发明基于电机的惯性车没有存储能量的过程,只有释放能量的过程。对于该释放能量的过程,也是一边计算,一边释放,计算得到期望转动角度后,立马驱动电机转动,实时释放能量。这样更高效。此外,基于电机的惯性车的速度曲线与基于飞轮装置惯性车的速度曲线近似,但前进的距离更远,性能更好。这点根据能量守恒原理比较好理解。基于电机的惯性车实际上相当于将电能转化成惯性车的动能。

[0099]

以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。