1.本发明涉及腐蚀技术领域,具体涉及一种用于判定金属试样腐蚀产物完全清除的称样装置及其方法。

背景技术:

2.金属材料受周围介质的作用而损坏,称为金属腐蚀,腐蚀时,在金属的界面上发生了化学或电化学多相反应,使金属转入氧化(离子)状态。这会显著降低金属材料的强度、塑性、韧性等力学性能,破坏金属构件的几何形状,增加零件间的磨损,恶化电学和光学等物理性能,缩短设备的使用寿命,甚至造成火灾、爆炸等灾难性事故。

3.为了研究金属材料的耐蚀性能,需要通过模拟应用环境对金属材料进行腐蚀,评价金属材料的耐蚀性能。国家标准“gb/t16545-2015金属和合金的腐蚀腐蚀试样上腐蚀产物的清除”规定了一些方法,去除所有的腐蚀产物,而基本上不损害金属基体,可精确测定金属在腐蚀性环境中产生的质量损失,其中,

4.较为常用的方法是化学酸洗法。该方法是先在流水中用软毛刷进行轻微机械清洗,去除附着的不牢固或疏松的腐蚀产物。然后将腐蚀试样放在酸性液体中,利用腐蚀产物和金属基体与酸反应的速率不同的特性(腐蚀产物往往比基体更易与酸反应),判断出腐蚀产物完全与酸反应而基体尚未反应的时刻,取出试样,清洗、干燥、称重,精确测定质量损失。

5.通过以上描述,我们可以发现,化学法去除腐蚀产物的关键点在于准确判断腐蚀产物完全与酸液反应、而基体尚未反应的时刻,也可以称为腐蚀物去除终点。常规的做法是将试样放入酸液中一段时间后,取出,肉眼查看试样表面的腐蚀产物是否完全去除,如果完全去除,则进行清洗、干燥、称重;如果没有完全去除,则重新放入酸液中继续处理。或者间隔一段时间就将试样取出,清洗干净,干燥、称重,然后继续放入酸液中,如果试样的质量减少趋势明显降低,就认为腐蚀产物完全去除。这两种方法都有明显的缺陷,肉眼观测主观性强,可靠性差。反复取出试样称重,操作步骤繁琐,可能产生过清洗(基体被腐蚀)的现象。因此建立一种准确判定金属试样腐蚀产物完全清除的方法是十分必要的。

6.通过检索相关领域的技术资料及内容,发现目前有如下的处理方法:

7.申请号为cn201010225167.x的中国发明专利公开一种腐蚀产物化学溶解方法,提出了用于从系统中清除腐蚀产物的方法,该方法包括:将系统的温度调节到115

°

f至212

°

f之间;将清洗溶解溶剂注入系统;在系统充满清洗溶解溶剂后将气体注入系统;气体在系统内与溶剂混合;在预定的溶解时间段后从系统排出溶剂;将钝化合成物注入系统;将气体注入系统,气体混合了钝化合成物;在预定的钝化时间段后排空合成物的装置;用低容量的溶液冲洗系统;然后用最全容量的溶液冲洗系统。该方法没有涉及腐蚀产物完全清除的判定。

8.申请号为cn200810046019.4的中国发明专利公开一种金属腐蚀产物清洗剂及其使用方法。该清洗剂为由络合剂、助剂和水所组成的水溶液,在该水溶液中含有重量10-15%的作为络合剂的乙二胺四乙酸二钠盐,重量1%的作为助剂的联氨,余量为水;该清洗

剂的使用方法,是在用所述清洗剂清洗金属腐蚀产物时,需使该清洗剂的温度保持在90-100℃。该清洗剂具有的突出优点是:提高了对金属腐蚀产物混合物fe3o4 fe(oh)3的清洗效率和清洗效果,对设备材料腐蚀小且经济适用。该方法没有涉及腐蚀产物完全清除的判定。

9.申请号为cn202020280828.8的中国实用新型专利公开一种实验室用腐蚀产物去除装置,该去除装置包括清洗盒和安装在清洗盒内的循环喷洗组件,所述清洗盒内由隔板分隔成工作腔和清洗腔,所述循环喷洗组件包括安装在工作腔内的耐酸泵和安装在清洗腔内的喷洗管,所述耐酸泵的出液口通过连接管穿过隔板伸入清洗腔内,并与喷洗管连通,在喷洗管上设有多个喷嘴;在隔板的下部设有回流口,所述耐酸泵的进液口通过回流管与回流口连通,并在清洗腔的底部设有带控制阀的排液管。该结构简单、使用方便,通过采用电磁泵,完成酸洗液在酸洗容器中循环流动,模拟人员刷洗操作,使试样自动完成腐蚀产物清除,解放劳动力,提高腐蚀产物去除效率,保证了试样的清除效果。该方法没有涉及腐蚀产物完全清除的判定。

10.文献《盐酸清洗腐蚀钢片用缓蚀剂的研制及应用》(《材料保护》,2017年11月),研究了盐酸为清洗剂,乌洛托品、苯并三氮唑、op-10等化学试剂复配缓蚀剂,清洗残渣燃料油腐蚀试验后钢片表面的腐蚀产物,并用失重法和金相显微镜表征清洗效果。该方法没有涉及腐蚀产物完全清除的判定。

11.文献《a3钢在不同化学清洗液体中的腐蚀失重分析》(《装备环境工程》,2005年10月),研究了在a3钢腐蚀试验中,为完全清除腐蚀样品表面的腐蚀产物,采取不同的化学试剂的清洗效果。该方法没有涉及腐蚀产物完全清除的判定。

12.文献《对酸化缓蚀剂标准中腐蚀产物清除方法的改进探讨》(《石油工业技术监督》,2000年6月),提出了采用电化学法和机械法相结合的方法处理试片的腐蚀产物,以达到既可提高数据准确性和重复性,又可消除人为影响因素的目的。该方法使用电化学方法将腐蚀产物和基体的结合变得更加疏松,进而便于用机械方法去除腐蚀产物。该方法不能保证腐蚀产物完全清除,同样没有涉及腐蚀产物完全清除的判定。

13.综上所述,可以得知现在尚无有效判定腐蚀产物的清除终点的方法。

技术实现要素:

14.本发明的目的是提供了一种用于判定金属试样腐蚀产物完全清除的称样装置及其方法,解决了以下问题:

15.1)能直观准确判断金属表面腐蚀产物的清除程度,不造成腐蚀产物未清洗完全或过清洗(基体被腐蚀)的发生;

16.2)该方法在操作步骤上对国家标准“gb/t 16545-2015金属和合金的腐蚀腐蚀试样上腐蚀产物的清除”不能有偏离;

17.3)简化操作流程,降低劳动强度;

18.4)测量数据电子化,可保存,便于进一步的分析。

19.为实现上述目的,本发明所设计一种用于判定金属试样腐蚀产物完全清除的称样装置,所述称样装置包括称样架,所述称样架包括底座和顶部的试样顶架,所述底座上设置有容器盒,

20.所述底座和试样顶架之间对称设置有支撑杆;所述试样顶架包括环形支架,所述

环形支架间设置有十字支架,所述支撑杆对称设置在十字支架的纵向支架两端,所述十字支架的横向支架两端垂直设置有细筒挂线,两个细筒挂线底端悬挂有金属试样且金属试样悬于容器盒中。

21.进一步地,所述容器盒的上盖上对称开设有两个细线槽,所述容器盒底部设置有支撑座。

22.本发明还提供了一种利用上述的装置准确判定金属试样腐蚀产物完全清除的方法,包括以下步骤:

23.1)在分析天平上放置称样架,然后将空的容器盒置于称样架上;

24.2)向容器盒内加入酸液,电子天平去皮归零;

25.3)将腐蚀处理后的金属试样(基于天平的量程,试样质量应小于150g)清理干净(流水和软毛刷),然后悬挂于容器盒内,使得整个试样浸泡于酸液中,并记录天平读数m0(此为试样的初始表观质量);

26.注:天平读数m0不是试样的真实质量,是考虑了酸液的浮力后的质量。由于试样腐蚀的体积较小,整个酸洗过程中,浮力几乎不发生变化,因此浮力的影响是一致的。

27.4)根据试样的性质间隔读取试样表观质量mi和相邻两次读取的试样质量差值记为δmi=m

i-m

i-1

;

28.公式中,mi为第i次读取的试样表观质量

29.m

i-1

为第i-1次读取的试样表观质量;

30.δmi为相邻两次读取的试样表观质量差值;

31.i为读取试样的次数,i=1、2、3、......;

32.注:计算δmi时,i从2开始。

33.5)以试样表观质量读取次数为横坐标,试样表观质量为纵坐标绘制“质量-测试次数”图(每点坐标(i,mi),i从1开始计数);同时以试样质量读取次数为横坐标,相邻两次读取的试样表观质量差值为纵坐标绘制“质量变化-测试次数”图(每点坐标(i,δmi),i从2开始计数);

34.6)当“质量~测试次数”图中直线斜率的变化值大于等于50%,或“质量变化~测试次数”图中试样表观质量差值δmi的变化率大于等于50%时,就表明酸液和试样表面的腐蚀产物已经反应完全,开始缓慢和基体产生反应,此时腐蚀产物已经完全清除干净;

35.7)立即取出试样,流水清洗,干燥,称重。

36.进一步地,所述步骤2)中,酸液按体积1l配置的方法按如下:

37.将500ml浓盐酸稀释至1l,然后加入3.5g六次甲基四胺得到酸液。

38.再进一步地,所述步骤3)中,试样的质量小于150g。

39.本发明的原理:

40.钢铁腐蚀试样的组成是在钢铁表面有腐蚀层,腐蚀层和钢铁基体与酸液的反应是均匀腐蚀的过程,但是腐蚀层和酸液反应速度快,因此,失重速率则大;当腐蚀层完全和酸液反应完毕,则是钢铁基体和酸液进行反应,这个反应速度要小于腐蚀层和酸液的反应速度,此时失重速率变小。

41.在y=m=f(n)的谱图(质量~测试次数)中,显示的是开始斜率大,突然变得斜率小。而在y=δm=f(n)的谱图(质量变化~测试次数)中,显示的开始是相对稳定、有一定波

动的水平线,突然纵坐标值降低,出现新的相对稳定、有一定波动的水平线。它们的计算公式如下:

42.a)质量~测试次数:

43.对于腐蚀层,y1=m=f1(n)=a1*n b144.对于钢铁基体,y2=m=f2(n)=a2*n b245.其中:

46.m为质量;

47.a1和a2为斜率,均为负值,且a1的绝对值大于a2的绝对值;

48.b1和b2是截距;

49.n为测量的次数,f1和f2表示两个函数。

50.b)质量变化~测试次数:

51.对于腐蚀层,y3=δm=f1(n)-f1(n 1)=(a1*n b1)-(a1*(n 1) b1)=-a1对于钢铁基体,y4=δm=f2(n)-f2(n 1)=(a2*n b2)-(a2*(n 1) b2)=-a252.其中:

53.δm是前后两次测量的质量差;

54.其余字母含义同上。

55.c)以上的公式中的参数a1、a2、b1、b2,可以利用图形中的点,用最小二乘法得到具体数值。

56.对于腐蚀层而言,n个数据点(i,mi)(i=1,2,...,n)组成的直线y1=m=f1(n)=a1*n b157.n个数据点的横坐标的平均值为n,纵坐标的平均值为m,则

[0058][0059]

b1=m-a1*n

[0060]

对于钢铁基体,可以用同样的方法得到a2、b2的数值。

[0061]

本发明的有益效果:

[0062]

1)本发明考虑到了准确判定金属试样腐蚀产物完全清除的难点,设计了一种天平辅助称样装置,自动采集试样在酸液中的质量,绘制“质量~测试次数”图和“质量变化~测试次数”图,可以直观的了解腐蚀产物清除的过程和终点。

[0063]

2)与传统判定金属试样腐蚀产物完全清除的方法相比,避免经常性的取出试样肉眼观测或多次清洗称重,提高了工作效率,降低了劳动强度。

[0064]

3)整个腐蚀产物清除过程中的数据均是电子化,能保存为文本文件,便于用其他性能更强的商业软件进一步分析。

附图说明

[0065]

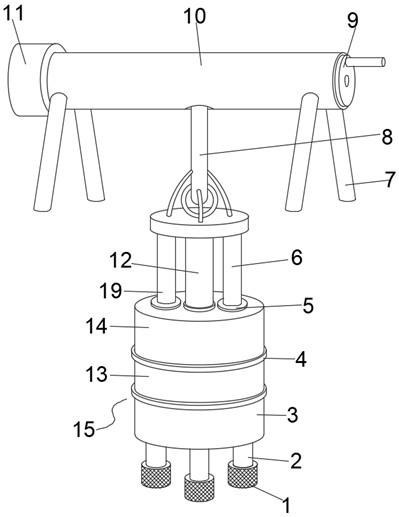

图1为用于判定金属试样腐蚀产物完全清除的称样装置的立体图;

[0066]

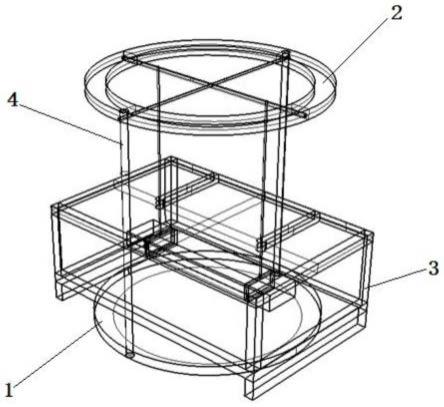

图2为称样架的立体图;

[0067]

图3为悬挂金属试样的称样架的立体图;

[0068]

图4为悬挂金属试样的称样架的分解图;

[0069]

图5为容器盒的立体图;

[0070]

图6为容器盒的上盖的示意图;

[0071]

图中,底座1、试样顶架2、环形支架2.1、十字支架2.2、容器盒3、支撑座3.1、支撑杆4、细筒挂线5、细线槽6、金属试样7;

[0072]

图7为实施例2中,试样真实实验过程的数据,试样表观质量mi随着测定次数的变化图。

[0073]

图8为实施例2中,试样真实实验过程的数据,试样表观质量差值的变化图。

[0074]

图9为试样全程反应过程中试样表观质量mi随着测定次数的变化图(为了演示对基体的腐蚀,人为将试样腐蚀时间加长,对基体也进行了一定程度的腐蚀);

[0075]

图10为试样全程反应过程中试样表观质量差值的变化图(为了演示对基体的腐蚀,人为将试样腐蚀时间加长,对基体也进行了一定程度的腐蚀);

[0076]

图11是图9的前30个的数据的图,目的是能直观显示腐蚀产物完全反应前的拟合直线的斜率值。

[0077]

图12是图9的后30个的数据的图,目的是能直观显示腐蚀产物完全反应后的拟合直线的斜率值。

具体实施方式

[0078]

下面结合具体实施例对本发明作进一步的详细描述,以便本领域技术人员理解。

[0079]

实施例1

[0080]

如图1~6所示的用于判定金属试样腐蚀产物完全清除的称样装置,包括称样架,称样架包括底座1和顶部的试样顶架2,底座1上设置有容器盒3,容器盒3的上盖上对称开设有两个细线槽6,容器盒3底部设置有支撑座3.1;

[0081]

底座1和试样顶架2之间对称设置有支撑杆4;试样顶架2包括环形支架2.1,环形支架2.1间设置有十字支架2.2,支撑杆4对称设置在十字支架2.2的纵向支架两端,十字支架2.2的横向支架两端垂直设置有细筒挂线5,两个细筒挂线5底端悬挂有金属试样且金属试样悬于容器盒3中。

[0082]

下述实施例2中试样和对比例的试样是选取相同质量相同的材料,放置在相同条件下进行腐蚀实验得到。

[0083]

实施例2

[0084]

利用上述的装置准确判定金属试样腐蚀产物完全清除的方法,包括以下步骤:

[0085]

1)在分析天平上放置称样架,然后将空的容器盒置于称样架上;

[0086]

2)向容器盒内加入酸液,电子天平去皮归零;

[0087]

3)将腐蚀处理后的金属试样(基于天平的量程,试样质量应小于150g)清理干净(流水和软毛刷),然后悬挂于容器盒内,使得整个试样浸泡于酸液中,并记录天平读数m0为105.0540g(此为试样的初始表观质量);

[0088]

注:天平读数m0不是试样的真实质量,是考虑了酸液的浮力后的质量。由于试样腐蚀的体积较小,整个酸洗过程中,浮力几乎不发生变化,因此浮力的影响是一致的。

[0089]

4)根据试样的性质间隔读取试样表观质量mi和相邻两次读取的试样质量差记为δmi=m

i-m

i-1

;

[0090]

公式中,mi为第i次读取的试样表观质量;

[0091]mi-1

为第i-1次读取的试样表观质量;

[0092]

δmi为相邻两次读取的试样质量差;

[0093]

i为读取试样的次数,i=1、2、3......;

[0094]

表1测定数据

[0095]

次数12345678910表观质量/g105.0540105.0459105.0388105.0320105.0249105.0191105.0101105.0032104.9974104.9903质量差/

g 0.00810.00710.00680.00710.00580.00900.00690.00580.0071次数11121314151617181920表观质量/g104.9822104.9765104.9674104.9602104.9536104.9478104.9392104.9330104.9258104.9186质量差/g0.00810.00570.00910.00720.00660.00580.00860.00620.00720.0072次数21222324252627282930表观质量/g104.9118104.9032104.8962104.8899104.8830104.8762104.8693104.8617104.8558104.8468质量差/g0.00680.00860.00700.00630.00690.00680.00690.00760.00590.0090次数3132333435

ꢀꢀꢀꢀꢀ

表观质量/g104.8408104.8336104.8268104.8253104.8247

ꢀꢀꢀꢀꢀ

质量差/g0.00600.00720.00680.00150.0006

ꢀꢀꢀꢀꢀ

[0096]

5)以试样表观质量读取次数为横坐标,试样表观质量为纵坐标绘制“质量-测试次数”图(图7,每点坐标(i,mi))。

[0097]

6)同时以试样质量读取次数为横坐标,相邻两次读取的试样表观质量差为纵坐标绘制“质量变化-测试次数”图(图8,每点坐标(i,δmi));

[0098]

7)当“质量~测试次数”图中直线斜率明显变小(斜率值变化大于50%),或“质量变化~测试次数”图数据点明显降低(表观质量差值变化大于50%)时,就表明酸液和试样表面的腐蚀产物已经反应完全,开始缓慢和基体产生反应,此时腐蚀产物已经完全清除干净,可以停止进一步的清洗。从图7~8中可以看出,i=34时腐蚀产物已经完全清除干净,为了确保,在i=35时取出停止腐蚀实验;

[0099]

8)立即取出试样,流水清洗,干燥,称重;完成整个实验。

[0100]

对比例1

[0101]

将该金属试验放置实施例1中的装置进行实验,为了演示对基体的腐蚀,人为将试样腐蚀时间加长,对基体也进行了一定程度的腐蚀,并记录试样表观质量mi和试样表观质量差值δmi,并绘制图7~10;

[0102]

由图9~图12可知:腐蚀产物和酸液反应的速率大于基体和酸液反应的速率,这种变化可以使用两种方法进行表征,一种是图9中显示的表观质量随着称重次数变化直线的斜率发生明显的改变,另外一种是图10中显示的表观质量的变化值明显发生改变。

[0103]

结合图7~图8与图9~图12对比可知,使用本发明的方法,绘制不同称重次数下表观质量的变化可以有效的区分反应的进程,判断出表面腐蚀产物是否完全与酸液反应。

[0104]

从以上实施例来看,本发明可以科学、准确、直观的确认腐蚀产物已经反应完全,有助于实验人员判断反应终点,提升实验过程的可操作性和数据的准确度和精度。

[0105]

其它未详细说明的部分均为现有技术。尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,人们还可以根据本实施例在不经

创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。