1.本发明属于机器人协同控制技术领域,尤其涉及一种多机器人协同加工效率与质量双目标优化任务规划方法

背景技术:

2.多机器人协同加工技术为以航空航天器为代表的大型复杂结构加工制造提供了解决方案,通过多个机器人扩展工作包络和分配加工负荷,实现大型产品的高柔性、高效率加工制造。多机器人任务规划技术根据任务内容和多机器人系统结构特点搜索最优加工方案,可通过加工负荷的均分提升多机器人并行加工效率;此外,机器人的刚度特性及切削稳定性等加工性能在其工作包络内随工作姿态显著变化,为机器人规划较优的加工姿态,能够提升任务的加工精度及表面质量等质量指标。

3.现有的面向多机器人协同加工的任务规划方法多集中在加工效率的优化.。例如,论文“an efficient scheduling algorithm for multi-robot task allocation in assembling aircraft structures”采取沿大型飞机结构对称布置多机器人系统并结合飞机结构几何外形均匀划分机器人任务的方法,实现多机器人加工效率的最优化。上述方法规划加工任务分配和机器人摆放位置时仅考虑多机器人工作负荷的均衡性,缺乏对机器人加工性能和任务加工质量的评价。另一方面,通过调整机器人摆放优化其工作姿态是提升机器人加工性能的主要手段之一,中国专利“cn111958611a考虑轮廓误差最小的铣削加工机器人姿态优化方法及设备”,采用仿真离散刀位点的铣削力数据并等间隔划分刀轴可行角度,逐个刀位点优化机器人姿态实现刀位点轮廓误差最小化,提升铣削加工质量。中国专利“cn111633650a一种基于机器人刚度特性的模态耦合颤振抑制方法”,将关于切削刚性的二自由度模态耦合动力学方程转换至机器人刚度椭球坐标系并设定稳定判定条件,通过调整机器人姿态使待处理铣削系统满足判稳条件,实现机器人铣削颤振抑制,提高加工质量。上述专利方案提升机器人加工性能的规划方法聚焦于单机器人的应用,对多机器人系统特性研究不充分。

4.现有方法的不适用之处体现在:以加工效率为优化目标的任务规划方法忽视了机器人摆放站位与加工任务的分配对机器人加工姿态的影响,进而忽视机器人加工性能表现,无法控制任务的加工质量,不利于完成有高质量要求的航空航天器结构加工任务。以机器人加工性能为目标的机器人工作姿态优化方法局限于单机器人的应用,忽视了多机器人系统的特性:首先,多机器人的物理干涉使其不能自由优化每个机器人的站位,而必须为整体选择最佳的站位组合;其次,姿态优化不会显著影响单机器人加工少量任务的效率,但可能显著影响多机器人处理大量任务的效率,除换站额外消耗时间外,不均衡任务分配也将明显降低效率。

技术实现要素:

5.本发明针对现有技术中的不足,提供一种多机器人协同加工效率与质量双目标优

化任务规划方法。

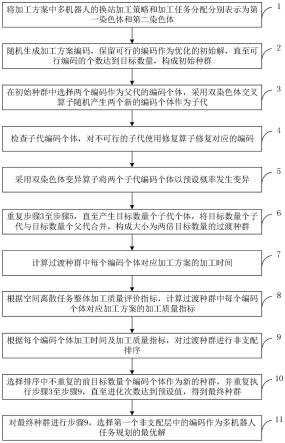

6.本发明提供一种多机器人协同加工效率与质量双目标优化任务规划方法,包括:

7.步骤1,将加工方案中多机器人的换站加工策略和加工任务分配分别表示为第一染色体和第二染色体;

8.步骤2,随机生成加工方案编码,保留可行的编码作为优化的初始解,直至可行编码的个数达到目标数量,构成初始种群;

9.步骤3,在初始种群中选择两个编码作为父代的编码个体,采用双染色体交叉算子随机产生两个新的编码个体作为子代;

10.步骤4,检查子代编码个体,对不可行的子代使用修复算子修复对应的编码;

11.步骤5,采用双染色体变异算子将两个子代编码个体以预设概率发生变异;

12.步骤6,重复步骤3至步骤5,直至产生目标数量个子代个体,将目标数量个子代与目标数量个父代合并,构成大小为两倍目标数量的过渡种群;

13.步骤7,计算过渡种群中每个编码个体对应加工方案的加工时间;

14.步骤8,根据空间离散任务整体加工质量评价指标,计算过渡种群中每个编码个体对应加工方案的加工质量指标;

15.步骤9,根据每个编码个体加工时间及加工质量指标,对过渡种群进行非支配排序;

16.步骤10,选择排序中不重复的前目标数量个编码个体作为新的种群,并重复执行步骤3至步骤9,直至进化次数达到预设值,得到最终种群;

17.步骤11,对最终种群进行步骤9,选择第一个非支配层中的编码作为多机器人任务规划的最优解。

18.进一步地,所述第一染色体的表达式为:

[0019][0020]

其中,n

p

为多机器人换站加工次数;nr为机器人数量;ga为n

p

×

nr的矩阵;ga中的元素为机器人在地面上的摆放位置,即工作站位;ga中各行为多机器人实施一轮加工时所采用的nr个站位,第n

p

行为第n

p

轮加工时采用的站位;当无法同时在nr个站位上摆放机器人时,用null补足对应行的长度;

[0021]

所述第二染色体的表达式为:

[0022][0023]

其中,gb为n

t

维向量;gb中的元素为各任务加工时,实施加工的机器人所处的站位,第n

t

个元素为任务n

t

被加工时机器人采用的站位;gb的每一个元素都存在于ga中,否则为非法编码。

[0024]

进一步地,所述随机生成加工方案编码,保留可行的编码作为优化的初始解,直至可行编码的个数达到目标数量,构成初始种群,包括:

[0025]

构建n

p

×

nr的空矩阵,随机选择一组至多nr个不存在物理干涉的站位添加至空矩阵中,得到当前空矩阵;

[0026]

判断当前空矩阵中的所有站位是否保证多机器人的工作包络覆盖所有任务;

[0027]

如果是,以当前空矩阵为第一染色体ga;

[0028]

如果否,继续选择一组至多nr个不存在物理干涉的站位添加至当前空矩阵中,直至当前空矩阵达到最大行数n

p

;

[0029]

如果当前空矩阵达到最大行数n

p

,对每一个任务,从第一染色体ga的元素中随机选择可行的站位作为加工站位,构成作为第二染色体的向量gb;

[0030]

将s=[g

a gb]作为一个可行加工方案的编码保留。

[0031]

进一步地,所述在初始种群中选择两个编码作为父代的编码个体,采用双染色体交叉算子随机产生两个新的编码个体作为子代,包括:

[0032]

在初始种群中随机抽取两个编码个体,通过二元锦标赛选择法使表现较优的个体成为第一个父代和第二个父代;按照标准nsga-ii算法,二元锦标赛选择时,两个编码个体之间先比较非支配层级,处于更高非支配层的编码个体胜出,若非支配层级相同则拥挤度数值较大的编码个体胜出;第一个父代和第二个父代分别记为s

p1

和s

p2

;

[0033]

将第一个父代的第二染色体和第二个父代的第二染色体进行交叉,形成两个子代的第二染色体分别为和

[0034]

将两个子代的第二染色体与第一个父代的第一染色体和第二个父代的第一染色体组合,形成两个子代编码分别为和

[0035]

进一步地,所述检查子代编码个体,对不可行的子代使用修复算子修复对应的编码,包括:

[0036]

如果两个子代的第二染色体中有不存在于第一染色体的元素,确定子代编码个体非法,并将两个子代的第二染色体中的非法元素记为w

illegal

;

[0037]

将非法元素插入第一染色体中,并确定非法元素对应的站位不与第一染色体中已有的站位发生物理干涉,即被插入的站位与相邻的站位均保持安全距离;

[0038]

对两个子代的第二染色体中剩余的非法元素,替换第一染色体中的站位,替换后的第一染色体中的所有站位包络覆盖所有任务;

[0039]

放弃未能插入第一染色体站位的两个子代的第二染色体中的非法元素;

[0040]

将放弃的非法元素对应站位的任务,改用存在于第一染色体中的站位执行。

[0041]

进一步地,所述采用双染色体变异算子将两个子代编码个体以预设概率发生变异,包括:

[0042]

将第一染色体中所有元素以预设概率变异;

[0043]

对发生变异的元素在保证不与相邻站位产生物理干涉的前提下,随机调整数值,即改变站位位置;

[0044]

获取第二染色体中选择变异站位的任务;

[0045]

如果第一染色体中变异站位不可行,在第一染色体中选择可行的站位替代不可行的变异站位;

[0046]

如果第一染色体中没有可行的站位替代不可行的变异站位,确定第一染色体中不

可行的站位对应的元素变异非法;

[0047]

如果目标站位在预设次数内未能出现合法变异,放弃目标站位的变异;

[0048]

将第二染色体中所有元素以预设概率变异;第二染色体中变异元素随机选择可行站位。

[0049]

进一步地,所述计算过渡种群中每个编码个体对应加工方案的加工时间,包括:

[0050]

根据以下公式计算过渡种群中每个编码个体对应加工方案的加工时间:

[0051][0052]

其中,f1为过渡种群中每个编码个体对应加工方案的加工时间;为在第i轮的站位w

ij

要加工的任务集合;为j个机器人完成站位上所有任务消耗的时间;c

rlc

为多机器人换站所需时间。

[0053]

进一步地,所述根据空间离散任务整体加工质量评价指标,计算过渡种群中每个编码个体对应加工方案的加工质量指标,包括:

[0054]

根据以下公式计算过渡种群中每个编码个体对应加工方案的加工质量指标:

[0055][0056]

其中,f2为过渡种群中每个编码个体对应加工方案的加工质量指标;k

l

为机器人在加工第l个任务时的加工质量指标,具体数值取决于第l个任务选择的加工站位。

[0057]

进一步地,所述根据每个编码个体加工时间及加工质量指标,对过渡种群进行非支配排序,包括:

[0058]

将每个编码个体的加工时间和加工质量指标视为每个编码个体在目标分量f1和f2上的映射;定义当f2的值相同时,f1值较小的编码个体支配较大的编码个体;当f1的值相同时,f2值较大的编码个体支配较小的编码个体;

[0059]

选择至少有一项目标分量优于任何其他编码个体的编码个体,形成过渡种群的首个非支配层;

[0060]

从过渡种群中移除非支配层个体,选择至少有一项目标分量优于任何其他编码个体的编码个体,形成剩余过渡种群的非支配层,直至过渡种群中的编码个体全部划入非支配层。

[0061]

进一步地,所述选择排序中不重复的前目标数量个编码个体作为新的种群,包括:

[0062]

对从第一层开始的非支配层中的编码个体,排除所有重复的编码个体,将剩余编码个体加入新种群容器,直至新种群容器中个体数量达到目标数量个;其中,重复的编码个体为第一染色体和第二染色体完全相同的编码个体和参照标准nsga-ii算法的拥挤度定义,拥挤度为0的编码个体。

[0063]

本发明的有益效果是:本发明提出离散任务的整体加工质量指标并应用多目标优化算法,使多机器人任务规划能够在加工效率与加工质量目标之间获得性能侧重不同的多个pareto最优解,帮助生产人员根据实际需求确定最适用的加工方案,该方法对包含离散加工任务的大型复杂结构加工制造具有通用性;

[0064]

提出了空间离散加工任务整体加工质量指标,利用与加工质量高度关联的机器人

加工性能指标预测评价特定任务的加工质量,进而由各任务的加工质量指标生成整个加工方案的质量指标,将机器人加工性能的量化评价手段由单机器人扩展到了多机器人系统,并能够在优化算法中指导复杂任务的整体加工质量优化;

[0065]

设计的多机器人复杂加工方案的双染色体编码方法,以及双染色体的交叉、变异和修复算子,解决了交叉和变异操作容易导致加工方案编码出错、难以产生有效的新个体的问题,使任务规划的双目标优化问题能够通过多目标遗传算法高效求解,具有鲁棒性好、计算量低、寻优速度快的特点。

附图说明

[0066]

为了更清楚地说明本发明的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0067]

图1为本发明实施例提供的一种多机器人协同加工效率与质量双目标优化任务规划方法的工作流程图;

[0068]

图2为本发明实施例提供的双染色体编码方式及交叉、修复算子作用示意图;

[0069]

图3为本发明实施例提供的待加工航天器结构及加工机器人示意图;

[0070]

图4为本发明实施例提供的pareto最优加工方案2结果示意图;

[0071]

图5为本发明实施例提供的pareto最优加工方案4结果示意图。

具体实施方式

[0072]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0073]

如图1所示,本发明实施例部分提供一种多机器人协同加工效率与质量双目标优化任务规划方法,包括:

[0074]

步骤1,将加工方案中多机器人的换站加工策略和加工任务分配分别表示为第一染色体和第二染色体。

[0075]

可选的,本步骤中,所述第一染色体的表达式为:

[0076][0077]

其中,n

p

为多机器人换站加工次数;nr为机器人数量;ga为n

p

×

nr的矩阵;ga中的元素为机器人在地面上的摆放位置,即工作站位;ga中各行为多机器人实施一轮加工时所采用的nr个站位,第n

p

行为第n

p

轮加工时采用的站位;当无法同时在nr个站位上摆放机器人时,用null补足对应行的长度;多机器人采取同时换站、同时开始一轮加工的工作模式,以避免换站时碰撞处于加工中的机器人,造成高价值产品损坏。

[0078]

所述第二染色体的表达式为:

[0079][0080]

其中,gb为n

t

维向量;gb中的元素为各任务加工时,实施加工的机器人所处的站位,第n

t

个元素为任务n

t

被加工时机器人采用的站位;gb的每一个元素都存在于ga中,否则为非法编码。

[0081]

步骤2,随机生成加工方案编码,保留可行的编码作为优化的初始解,直至可行编码的个数达到目标数量,构成初始种群。

[0082]

可选的,本步骤中,包括构建的空矩阵,随机选择一组至多个不存在物理干涉的站位添加至空矩阵中,得到当前空矩阵;

[0083]

判断当前空矩阵中的所有站位是否保证多机器人的工作包络覆盖所有任务;

[0084]

如果是,以当前空矩阵为第一染色体ga;

[0085]

如果否,继续选择一组至多个不存在物理干涉的站位添加至当前空矩阵中,直至当前空矩阵达到最大行数n

p

;

[0086]

判断当前空矩阵是否达到最大行数n

p

;

[0087]

如果否,以预设的概率持续添加冗余的行到第一染色体ga,使得一个任务有更多可行的机器人站位进行加工;

[0088]

如果是,对每一个任务,从第一染色体的元素中随机选择可行的站位作为加工站位,构成作为第二染色体的向量gb;

[0089]

将s=[g

a gb]作为一个可行加工方案的编码保留。

[0090]

步骤3,在初始种群中选择两个编码作为父代的编码个体,采用双染色体交叉算子随机产生两个新的编码个体作为子代。

[0091]

可选的,本步骤中,包括在初始种群中随机抽取两个编码个体,通过二元锦标赛选择法使表现较优的个体成为第一个父代和第二个父代;按照标准nsga-ii算法,二元锦标赛选择时,两个编码个体之间先比较非支配层级,处于更高非支配层的编码个体胜出,若非支配层级相同则拥挤度数值较大的编码个体胜出;第一个父代和第二个父代分别记为s

p1

和s

p2

;

[0092]

将第一个父代的第二染色体和第二个父代的第二染色体进行交叉,形成两个子代的第二染色体分别为和

[0093]

将两个子代的第二染色体与第一个父代的第一染色体和第二个父代的第一染色体组合,形成两个子代编码分别为和

[0094]

步骤4,检查子代编码个体,对不可行的子代使用修复算子修复对应的编码。

[0095]

如图2所示,对照第一染色体ga和第二染色体gb,发现第二染色体gb中存在三个非法元素w

x1

、w

x2

和w

x3

;

[0096]

尝试将非法元素插入第一染色体ga,其中w

x1

和w

x3

分别找到不引起物理干涉的插入位置,w

x2

未找到不发生干涉的可行插入位置;

[0097]

对剩余的非法元素w

x2

,在第一染色体ga中寻找其可以替换的元素,确定w

22

为可行的被替换元素,替换以给定概率发生,使w

x2

进入第一染色体ga,原本选择w

22

的任务n

t

改为由

站位w

x2

加工。

[0098]

可选的,本步骤中,包括如果两个子代的第二染色体中有不存在于第一染色体的元素,确定子代编码个体非法,并将两个子代的第二染色体中的非法元素记为w

illegal

;

[0099]

将非法元素插入第一染色体中,并确定非法元素对应的站位不与第一染色体中已有的站位发生物理干涉,即被插入的站位与相邻的站位均保持安全距离;例如,w

′

∈w

illegal

被插入第一染色体ga的第i行第j列,即

[0100]

ga(i)=[

…ꢀwij-1 w

′ꢀwij

ꢀ…

];

[0101]

对于其相邻站位w

ij-1

和w

ij

,应有w

′‑wij-1

》dw且w

ij-w

′

》dw,其中dw是机器人之间的安全距离;

[0102]

对两个子代的第二染色体中剩余的非法元素,替换第一染色体中的站位,替换后的第一染色体中的所有站位包络覆盖所有任务;

[0103]

放弃未能插入第一染色体站位的两个子代的第二染色体中的非法元素;

[0104]

将放弃的非法元素对应站位的任务,改用存在于第一染色体中的站位执行。

[0105]

步骤5,采用双染色体变异算子将两个子代编码个体以预设概率发生变异。

[0106]

可选的,本步骤中,包括将第一染色体中所有元素以预设概率变异;

[0107]

对发生变异的元素在保证不与相邻站位产生物理干涉的前提下,随机调整数值,即改变站位位置;

[0108]

获取第二染色体中选择变异站位的任务;

[0109]

如果第一染色体中变异站位不可行,在第一染色体中选择可行的站位替代不可行的变异站位;

[0110]

如果第一染色体中没有可行的站位替代不可行的变异站位,确定第一染色体中不可行的站位对应的元素变异非法;

[0111]

如果目标站位在预设次数内未能出现合法变异,放弃目标站位的变异;

[0112]

将第二染色体中所有元素以预设概率变异;第二染色体中变异元素随机选择可行站位。

[0113]

步骤6,重复步骤3至步骤5,直至产生目标数量个子代个体,将目标数量个子代与目标数量个父代合并,构成大小为两倍目标数量的过渡种群。

[0114]

步骤7,计算过渡种群中每个编码个体对应加工方案的加工时间。

[0115]

可选的,本步骤中,根据以下公式计算过渡种群中每个编码个体对应加工方案的加工时间:

[0116][0117]

其中,f1为过渡种群中每个编码个体对应加工方案的加工时间;为在第i轮的站位w

ij

要加工的任务集合;为j个机器人完成站位上所有任务消耗的时间;c

rlc

为多机器人换站所需时间。

[0118]

步骤8,根据空间离散任务整体加工质量评价指标,计算过渡种群中每个编码个体对应加工方案的加工质量指标。

[0119]

可选的,本步骤中,根据以下公式计算过渡种群中每个编码个体对应加工方案的

加工质量指标:

[0120][0121]

其中,f2为过渡种群中每个编码个体对应加工方案的加工质量指标,即n

t

个任务的平均加工质量评价指标;k

l

为机器人在加工第l个任务时的加工质量指标,具体数值取决于第l个任务选择的加工站位。

[0122]

步骤9,根据每个编码个体加工时间及加工质量指标,对过渡种群进行非支配排序。

[0123]

可选的,本步骤中,包括将每个编码个体的加工时间和加工质量指标视为每个编码个体在目标分量f1和f2上的映射;定义当f2的值相同时,f1值较小的编码个体支配较大的编码个体;当f1的值相同时,f2值较大的编码个体支配较小的编码个体;

[0124]

选择至少有一项目标分量优于任何其他编码个体的编码个体,形成过渡种群的首个非支配层;

[0125]

从过渡种群中移除非支配层个体,选择至少有一项目标分量优于任何其他编码个体的编码个体,形成剩余过渡种群的非支配层,直至过渡种群中的编码个体全部划入非支配层。

[0126]

步骤10,选择排序中不重复的前目标数量个编码个体作为新的种群,并重复执行步骤3至步骤9,直至进化次数达到预设值,得到最终种群。

[0127]

可选的,本步骤中,包括对从第一层开始的非支配层中的编码个体,排除所有重复的编码个体,将剩余编码个体加入新种群容器,直至新种群容器中个体数量达到目标数量个;其中,重复的编码个体为第一染色体和第二染色体完全相同的编码个体和参照标准nsga-ii算法的拥挤度定义,拥挤度为0的编码个体。

[0128]

步骤11,对最终种群进行步骤9,选择第一个非支配层中的编码作为多机器人任务规划的最优解。

[0129]

为了使本技术的方案更清楚,本技术实施例进一步公开了具体示例。

[0130]

现有两台安装在自主移动平台上的工业机器人组成多机器人加工系统,承担航天器大型复杂结构表面特征的加工任务,两机器人规格相同,则相同条件下的加工性能也相同。

[0131]

两台机器人沿航天器结构一侧并列摆放,车间地面沿航天器结构并列方向设置11个间距均匀的站位,在不发生物理干涉的情况下,两机器人均可摆放在任何一个站位,由于不同站位下加工姿态会发生变化,机器人的加工性能及任务的加工质量也将随之显著变化。

[0132]

如图3所示,航天器结构表面的加工任务具体为11个设备安装面的精加工任务,各任务相互独立,可由任一机器人在任意时刻开始加工。

[0133]

需要解决的问题:确定多个从最大化加工效率到最优化加工质量的加工方案,每个方案均包含两台机器人的加工站位指派和加工任务分配,以及换站过程规划,使生产人员在根据实际需求对加工效率与加工质量目标进行折衷时有多个选择。

[0134]

结合图1,本发明提出的一种多机器人协同加工效率与质量双目标优化任务规划方法,包括以下内容:

[0135]

1)采用包含两个染色体的加工方案编码方法,将加工方案中两台机器人的站位指派和换站过程、加工任务的分配分别编码表示为a、b两染色体。本例限制机器人最大换站次数为2,以下给出双染色体编码的实施例:

[0136][0137]

gb=[4 4 4 4 4 10 10 10 10 10 10];

[0138]

以上编码表示两台机器人采用站位1~11中的站位3和站位9完成加工任务,中途不换站,任务1~5由站位3上的机器人完成,任务6~11由站位9上的机器人完成。

[0139]

2)随机生成加工方案编码,保留可行的编码作为优化问题的初始解,直至可行编码的个数达到100,构成规模为100的种群。

[0140]

3)在初始种群中通过二元锦标赛选择随机选出两个作为父代的编码个体,采用双染色体交叉算子产生两个新的子代编码个体。

[0141]

4)检查两子代编码个体是否可行,对不可行的子代使用修复算子修复其编码。

[0142]

5)采用双染色体变异算子使两子代编码个体以一定概率发生变异。

[0143]

6)重复3)~5),直至初始种群繁衍产生了100个子代,使种群规模达到200。

[0144]

7)计算种群中每个编码个体对应加工方案的加工时间,即目标分量f1的值,其中机器人换站耗时5分钟,各任务加工时间如表1所示。则步骤1中编码个体的加工时间目标分量f1的值为31.41分钟。

[0145]

表1机器人加工任务1~11所需时间

[0146][0147]

8)根据空间离散任务整体加工质量评价指标,计算种群中每个编码个体对应加工方案的加工质量指标。本实施例采用机器人静刚度指标作为任务的加工质量评价指标,各任务在不同站位下加工时机器人的静刚度指标如表2所示。则步骤1中编码个体的加工质量目标分量f2的值为1796.2n/mm。

[0148]

表2机器人在站位1~11加工任务1~11时的静刚度指标

[0149][0150]

9)根据个体加工时间及加工质量指标,对种群进行非支配排序。

[0151]

10)从第一非支配层开始,逐层取出所有不存在雷同及拥挤度非零的个体,累计直至100个个体,作为新的种群。重复执行3)~9)步的进化过程,直至进化次数达到1000次。

[0152]

11)对最终产生的种群,取第一个非支配层中的编码作为多机器人任务规划问题的最优解。本例最终形成8个pareto最优解,其中最大化加工效率的加工方案编码为

[0153][0154][0155]

加工时间目标分量f1的值为31.17分钟,加工质量目标分量f2的值为1534n/mm。最优化加工质量的加工方案编码为

[0156][0157][0158]

加工时间目标分量f1的值为49.25分钟,加工质量目标分量f2的值为1936.6n/mm。8个解的目标分量如表3所示:

[0159]

表3最优解的目标分量值

[0160][0161]

可见在以加工效率为主要优化目标时,选择加工方案,即最优解,加工方案2仍可

能较最大化加工效率的加工方案1更合理,因加工方案2相比加工方案1加工时间增加极小,但加工质量指标显著提高;当以加工质量为主要优化目标时,选择加工方案4较最优化加工质量的加工方案8能显著减少加工时间,而质量指标降低不明显。加工方案2结果如图4所示,两机器人分别一次性完成任务1~5和任务6~11;加工方案4结果如图5所示,两机器人分别首先完成任务3~5、任务7和任务9~11,在一次换站后再分别完成任务1、2、6和8。

[0162]

以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。