一种3d打印自组装的介孔生物玻璃多孔支架的方法

技术领域

1.本发明属于材料学领域,涉及一种介孔生物玻璃,特别是一种用于骨组织修复的介孔生物玻璃多孔支架的制备方法,尤其是一种3d打印自组装的介孔生物玻璃多孔支架的方法。

背景技术:

2.介孔生物玻璃(mesoporous bioactive glass,mbg):

3.生物玻璃(bioactive glass,bg)类材料主要被应用于骨缺损修复,由于其良好的生物相容性和生物活性,植入人体骨缺损部位后,能直接与骨组织结合,迅速有效地修复骨组织并恢复其力学强度。其中,mbg与相同化学组成的bg相比,其结构性质和高比表面积使其离子溶出速率更快、并为羟基磷灰石晶体的形成供大量成核位置,因而具有更优的生物活性;其高度有序的纳米孔道结构使其兼具药物/蛋白固载和可控释放的优良特性;其骨传导性和骨诱导性也显著优于bg。因此,mbg被公认为最有潜力的骨修复材料之一。

4.mbg采用模板自组装法合成,即以表面活性剂在溶液中形成的超分子胶束作为模板,在有机/无机相的定向引导下自组装形成介孔结构,再通过高温煅烧的方法脱除有机模板剂,获得具有介孔结构的生物玻璃。目前的文献报道常以非离子表面活性剂p123(eo20-po70-eo20,5.8kda)、f127(eo106-po70-eo106,12.5kda)等作为介孔模板剂,通过溶胶-凝胶法和模板自组装合成出具有有序纳米孔道的cao-p2o

5-sio2三元体系mbg。

5.目前在骨修复应用中,通常采用pu模板法制备mbg支架,即引入大孔模板聚氨酯(polyurethane,pu)海绵,将上述自组装合成的mbg溶胶浸渍于pu海绵,经烘干、煅烧后获得具有多孔结构的mbg支架。然而,pu模板的大孔结构和连通性难以精确控制,支架的形状精度很大程度上取决于pu海绵的手工剪裁。此外,pu模板法制备的mbg支架因模板煅烧后产生空心结构,其机械强度较低。这些缺点很大程度上阻碍了mbg的进一步临床转化。

6.3d打印(3d printing):

7.3d打印作为一种增材制造技术(additive manufacturing),是利用计算机辅助设计(computer assisted design,cad)软件设计三维模型,然后通过机械臂的三维移动或调选喷嘴参数将建立的三维模型按预设的路径打印成型,实现材料的精确制备。目前,常见3d打印技术有包括光固化3d打印、熔融沉积3d打印及粉末粘结3d打印。

8.在骨修复材料领域,3d打印技术被用于制造具有精确控制的大孔结构的支架,以满足日益增长的对具有特定形状的骨缺损进行个性化修复的临床需求。对于mbg这类不具备流动性的无机陶瓷材料,目前通常有两类3d打印策略:(i)将mbg粉末混入可熔融沉积或可交联固化的聚合物打印基体中,形成复合支架,如mbg/pcl、mbg/pva复合支架等(j.mater.chem.b,2016,4,7452;acta biomaterialia,2011,7,2644;acta biomaterialia,2014,10,2269);(ii)将mbg粉末与可打印的基质混合后打印,再烧结去除基质形成单组分mbg支架(acta biomaterialia2013,9,4836;acta biomaterialia2011,7,1265)。上述方法需先通过自组装合成及煅烧获得mbg粉末,在3d打印过程中的复合或二次

煅烧操作可能对mbg的介孔结构、生物活性、以及支架结构和力学性能产生负面影响。目前尚无将自组装和3d打印衔接融合的mbg制造工艺。

技术实现要素:

9.本发明提供了一种3d打印自组装的介孔生物玻璃多孔支架的方法,所述的这种3d打印自组装的介孔生物玻璃多孔支架的方法要解决现有技术中制备mbg无法精确控制其形状和大孔结构,而且力学强度低的技术问题,同时要解决目前3d打印mbg的过程中的复合或二次煅烧操作可能对mbg的介孔结构和生物活性产生负面影响的技术问题。

10.本发明提供了一种3d打印自组装的介孔生物玻璃多孔支架的方法,包括如下步骤:

11.1)依次将10

–

20质量份介孔模板剂、0.2

–

0.7质量份三乙胺(催化剂)溶解于100质量份无水甲苯,0℃冰浴、惰性气体氛围保护和搅拌状态下逐滴加入0.1

–

0.4质量份丙烯酰氯反应8~14小时后,加入石油醚使反应产物沉淀、分离、干燥,得到两端丙烯酰化改性的模板剂粉末;

12.2)取100质量份无水乙醇用1

–

2质量份1mol/l盐酸调节ph至2以下,依次加入并剧烈搅拌溶解5

–

10质量份两端丙烯酰化改性的模板剂粉末、0.5

–

4质量份ca(no3)2·

4h2o、0.2

–

0.8质量份磷酸三乙酯和5

–

12质量份正硅酸乙酯,30

–

40℃下反应24h,浓缩除去去除65

–

75质量份的乙醇溶剂后,获得mbg溶胶;

13.3)向上述mbg溶胶内加入加入占mbg溶胶0.2

–

1%质量分数的光引发剂,混合均匀后,使用3d打印机在365nm紫外光照下将溶胶打印为多孔支架,烘干后,500

–

600℃煅烧5

–

6h得到介孔生物玻璃多孔支架。

14.进一步的,所述的光引发剂包括但不限于光引发剂2959(cas编号106797-53-9,购自sigma-aldrich)、光引发剂tpo或者光引发剂bp中的任意一种。

15.进一步的,在步骤2)中,加入0.1

–

10质量份功能化合成试剂,所述的功能化合成试剂包括但不限于氯化锶、氯化铁、硝酸锌、硝酸银等中的任意一种或多种。

16.进一步的,在步骤3)中,加入0.1

–

5质量份的功能化纳米粒子,所述的功能化纳米粒子包括但不限于fe3o4纳米颗粒、纳米银颗粒、纳米二氧化钛等中的任意一种或多种。

17.本发明的具有多级孔隙结构、高力学强度的单组分mbg支架具有如下参数:

18.支架主要成分为硅/钙/璘三元氧化物体系生物玻璃100重量份,可根据需要添加0.1

–

1重量份其他元素氧化物(如铁/锶/锌/银等)。

19.支架具有栅格状3d打印形貌,其栅格交错角度、大孔孔隙、孔隙率、栅格粗细等可通过3d打印程序、打印针头型号等精确调控,其中大孔孔隙在50

–

500μm微米级范围内可控。支架的抗压强度根据其设定的大孔参数在0.5

–

5mpa范围内。

20.支架具有有序纳米结构,可通过改变所使用的自组装模板剂成分和浓度进行调控,其介孔孔径在2

–

10nm纳米级范围内可控。

21.支架的用途包括(但不限于)作为骨修复支架或骨组织工程支架;作为药物、蛋白、生物活性因子的控释载体;作为体外细胞三维培养支架。

22.本发明的制备工艺通过将典型mbg自组装合成模板剂进行端羟基交联基团改性,实现其合成溶胶在紫外光交联条件下原位固化,满足3d打印过程要求材料在打印过程中保

持流动性、并在打印后快速固化成型的要求,从而实现自组装-3d打印一站式制备,获得具有多级孔隙结构、高力学强度的单组分mbg支架

23.所述模板剂包括(但不限于)f127(eo106-po70-eo106,12.5kda,购自sigma-aldrich)、p123(eo20-po70-eo20,5.8kda,购自sigma-aldrich)等,所述用于模板剂端羟基改性的交联基团包括(但不限于)丙烯酰基、醛基、不饱和键等。

24.本发明和已有技术(对比实施例,参考文献acta biomaterialia,2011,7,2644)相比,其技术效果是积极和明显的,本发明提出的方法能获得结构更致密稳定、力学强度显著提高的mbg支架。本发明提出的一种将自组装合成与3d打印无缝衔接的新型制备路线,可实现直接打印mbg溶胶、一站式定制和构建具有多级孔隙结构、高力学强度的单组分mbg支架。

附图说明

25.图1显示了实施例1中所述模板剂改性前后f127和a-f127的红外光谱图。结果表明该实施例成功将模板剂f127两端羟基进行丙烯酰化。

26.图2显示了实施例1中所述模板剂改性前后f127和a-f127的1h nmr谱图。结果表明该实施例成功将模板剂f127两端羟基进行丙烯酰化。

27.图3显示了实施例1中所述模板剂改性后所得的a-f127交联前后的dsc曲线。结果表明该实施例所述的a-f127具有紫外光交联性能。

28.图4显示了实施例1中所述模板剂改性后所得的a-f127交联前后的流变曲线。结果表明该实施例所述的a-f127具有紫外光交联性能。

29.图5显示了实施例3中所述可光交联mbg溶胶交联前后的dsc曲线。结果表明该实施例所述的可光交联mbg溶胶具有紫外光交联性能。

30.图6显示了实施例3中所述可光交联mbg溶胶交联前后的流变学曲线。结果表明该实施例所述的可光交联mbg溶胶具有紫外光交联性能。

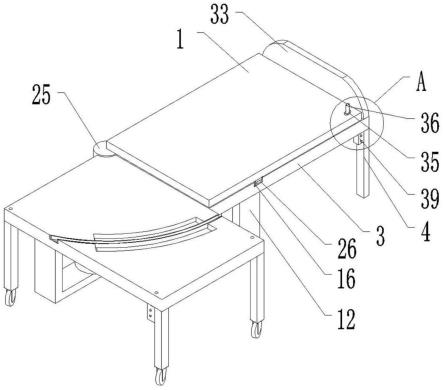

31.图7显示了实施例3所述支架3d-mbg-1的光交联3d打印、打印成品段烧前后照片。

32.图8显示了实施例3中所述支架材料3d-mbg-1的致密、稳定的材料形态。

33.图9显示了对比实施例所参考文献(acta biomaterialia,2011,7,1265)中的mc-mbg支架的多孔、疏松的材料形态。

34.图10显示了实施例3中所述支架材料3d-mbg-1的介孔形态。

35.图11显示了实施例3中所述支架材料3d-mbg-1的表面细胞粘附荧光染色观察。

36.图12显示了实施例3中所述支架材料3d-mbg-1的表面细胞粘附sem观察。

37.图13显示了实施例3中所述支架材料的体内成骨效果(左:支架,右:空白对照)。

38.图14显示了组织切片vg染色观察实施例3中所述支架材料的体内成骨情况。

具体实施方式

39.下面结合具体实施例进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的实验评价方法,通常按照测试的常规条件进行。

40.实施例1:丙烯酰化f127的制备

41.冰浴、氩气氛围下,向200ml无水甲苯中加入25.2g f127(2mmol)搅拌至完全溶解,

加入1.1ml三乙胺(6mmol),混合均匀后逐滴加入0.5ml丙烯酰氯(6mmol),反应12小时后,加入石油醚、过滤并干燥得到产物丙烯酰化的f127(a-f127)粉末。

42.实施例2:丙烯酰化p123的制备

43.冰浴、氩气氛围下,向200ml无水甲苯中加入11.6g p123(4mmol)搅拌至完全溶解,加入1.1ml三乙胺(6mmol),混合均匀后逐滴加入0.5ml丙烯酰氯(6mmol),反应12小时后,加入石油醚、过滤并干燥得到产物丙烯酰化的p123(a-p123)粉末。

44.实施例3:可光交联mbg溶胶制备和支架打印

45.向300g乙醇中依次加入6ml 1mol/l盐酸、24g实施例1中制得的a-f127、4.56g ca(no3)2·

4h2o、1.38g磷酸三乙酯和31.2g正硅酸乙酯,40℃下剧烈搅拌反应24h,60℃旋蒸浓缩得到可光交联mbg溶胶,加入占可光交联mbg溶胶0.5%质量分数的光引发剂2959混合均匀后,使用螺杆挤出式3d打印机、24g点胶针头(口径300μm)、设置打印角度为60

°

、打印间距450μm,在365nm紫外光照下将溶胶打印为多孔支架,烘干72h后,600℃煅烧6h得到mbg支架材料3d-mbg-1。

46.实施例4:可光交联mbg溶胶制备和支架打印(介孔结构和孔径调节)

47.向360g乙醇中依次加入6ml 0.5mol/l盐酸、24g实施例2中制得的a-p123、5.76g ca(no3)2·

4h2o、1.68g磷酸三乙酯和40.2g正硅酸乙酯,30℃下剧烈搅拌反应24h,60℃负压旋蒸浓缩得到可光交联mbg溶胶,加入占可光交联mbg溶胶0.5%质量分数的光引发剂2959混合均匀后,使用螺杆挤出式3d打印机、24g点胶针头(口径300μm)、设置打印角度为60

°

、打印间距450μm,将溶胶打印为多孔支架,烘干72h后,600℃煅烧6h得到mbg支架材料3d-mbg-2。

48.实施例5:可光交联mbg溶胶制备和支架打印(大孔结构和孔径调节)

49.与实施例3的区别在于,将3d打印间距设置为550μm,得到mbg支架材料3d-mbg-3。

50.实施例6:可光交联掺铁mbg溶胶制备和支架打印

51.向300g乙醇中依次加入6ml 1mol/l盐酸、24g实施例1中制得的a-f127、4.56g ca(no3)2·

4h2o、1.38g磷酸三乙酯、31.2g正硅酸乙酯、3.25g氯化铁,40℃下剧烈搅拌反应24h,60℃旋蒸浓缩得到可光交联mbg溶胶,加入占可光交联mbg溶胶0.5%质量分数的光引发剂2959混合均匀后,使用螺杆挤出式3d打印机、24g点胶针头(口径300μm)、设置打印角度为60

°

、打印间距450μm,在365nm紫外光照下将溶胶打印为多孔支架,烘干72h后,600℃煅烧6h得到生物活性增强的掺铁mbg支架材料fe-mbg。

52.实施例7:可光交联mbg溶胶制备和磁性铁功能化支架打印

53.向300g乙醇中依次加入6ml 1mol/l盐酸、24g实施例1中制得的a-f127、4.56g ca(no3)2·

4h2o、1.38g磷酸三乙酯、31.2g正硅酸乙酯,40℃下剧烈搅拌反应24h,60℃旋蒸浓缩得到可光交联mbg溶胶,加入占可光交联mbg溶胶0.5%质量分数的光引发剂2959混合均匀后,使用螺杆挤出式3d打印机、24g点胶针头(口径300μm)、设置打印角度为60

°

、打印间距450μm,在365nm紫外光照下将溶胶打印为多孔支架,烘干72h后,600℃煅烧6h得到磁性铁功能化mbg支架材料nanofe-mbg。

54.实施例8:可光交联掺银mbg溶胶制备和支架打印

55.向300g乙醇中依次加入6ml 1mol/l盐酸、24g实施例1中制得的a-f127、4.56g ca(no3)2·

4h2o、1.38g磷酸三乙酯、31.2g正硅酸乙酯、0.38g硝酸银,40℃下剧烈搅拌反应

24h,60℃旋蒸浓缩得到可光交联mbg溶胶,加入占可光交联mbg溶胶0.5%质量分数的光引发剂2959混合均匀后,使用螺杆挤出式3d打印机、24g点胶针头(口径300μm)、设置打印角度为60

°

、打印间距450μm,在365nm紫外光照下将溶胶打印为多孔支架,烘干72h后,600℃煅烧6h得到具有抗菌功能的掺银mbg支架材料ag-mbg。

56.对比实施例1:根据文献(acta biomaterialia,2011,7,1265)报道的3d打印mbg支架制备

57.向300g乙醇中依次加入6ml 1mol/l盐酸、24g f127、4.56g ca(no3)2·

4h2o、1.38g磷酸三乙酯、31.2g正硅酸乙酯,40℃下剧烈搅拌反应24h,将获得的mbg溶胶陈化后加入56g羟丙基甲基纤维素(mc)形成浆料,在80℃热平台上进行3d打印得到多孔支架,烘干72h后,600℃煅烧6h得到mbg支架材料mc-mbg。

58.表1.实施例3

–

8以及对比实施例所述支架的介孔孔径、力学强度参数

59.样品名称平均介孔孔径(nm)平均抗压强度(mpa)3d-mbg-1(实施例3)6.072.54

±

0.323d-mbg-2(实施例4)3.122.44

±

0.253d-mbg-3(实施例5)6.071.37

±

0.28fe-mbg(实施例6)6.162.58

±

0.23nanofe-mbg(实施例7)6.243.15

±

0.3ag-mbg(实施例8)6.142.57

±

0.44mc-mbg(对比实施例)6.330.68

±

0.21

60.评价方法:

61.(1)材料表征:通过傅里叶变换红外光谱(ft-ir)和氢核磁共振(hnmr)对实施例1中改性前后的模板剂f127和a-f127进行表征,以证明丙烯酰基团成功修饰(图1、图2)。通过差示扫描量热(dsc)和流变仪测定并证明实施例1中的a-f127、实施例3中的mbg溶胶的光交联性能(图3、图4、图5、图6)。

62.(2)支架形貌和结构参数表征:数码相机拍摄实施例2所述支架3d-mbg-1的光交联3d打印、打印成品段烧前后照片(图7),结果表明实施例3所述方法可稳定制备形状性能可控的介孔生物玻璃支架;通过扫描电子显微镜(sem)和显微ct(micro-ct)观察实施例3中所述支架3d-mbg-1的大孔形态(图8),结果表明实施例2所述方法可稳定制备形状性能可控的介孔生物玻璃支架,其结构致密性和稳定性均较好。通过透射电子显微镜(tem)观察实施例3中所述支架3d-mbg-1的材料内介孔结构(图9),结果表明实施例3所述方法所制备的支架材料内部包含有序介孔结构。采用氮气吸附脱附测定并计算实施例3

–

8以及对比实施例所述支架材料的介孔平均孔径(表1)。

63.(3)支架力学测试:使用万能测试仪测定实施例3

–

8以及对比实施例所述支架的抗压强度。将支架形状设为10mm

×

10mm

×

10mm,在万能测试机上进行压缩速度为1mm/min的抗压测试(表1)。

64.(4)支架生物相容性:采用大鼠骨髓间充质干细胞(rbmsc)与实施例3中所述支架进行共培养,使用激光共聚焦显微镜(clsm)和sem下观察支架表面粘附细胞的形态。图10、图11结果表明,实施例3所述方法所制备的支架材料表面细胞粘附良好,具有良好的细胞相容性。

65.(5)支架体内成骨性能:选择6周龄雄性sd大鼠构建直径为5毫米的标准颅骨缺损模型,植入实施例3中所述支架进行体内成骨效果研究,术后12周通过显微ct(micro-ct)扫描分析骨体积分数(bv/tv)和骨小梁厚度(tb.th.),通过组织切片vg染色观察新骨形成情况。图12、图13结果表明,实施例3所述方法所制备的支架材料具有良好的体内骨修复性能;实施例3所述方法所制备的支架材料具有良好的体内骨修复性能。

66.(6)通过改变模板剂种类/浓度/反应温度可以调节介孔孔径(纳米级),不同的介孔孔径可以用于定制装载不同类型的药物,但不会影响支架宏观力学性能。

67.(7)通过改变打印间距可以改变支架的大孔结构和大孔孔隙率(微米级),会影响支架力学强度。间距越小,力学强度越高,但孔隙率越低。间距越大,力学强度会下降,但孔隙率高有利于骨组织修复应用。尽管增大打印间距后力学性能下降,但是其仍处于可接受的范围内,其力学强度均比目前文献报道的最接近工艺高。

68.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,做出若干等同替代或明显变型,而且性能或用途相同,都应当视为属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。