1.本发明属于水泥制品技术领域,具体涉及一种基于方料切割法的纤维增强水泥板的生产工艺和配方。

背景技术:

2.纤维增强水泥板是以水泥为基础材料和胶凝剂,以矿物纤维水泥和其他纤维为增强材料,经过制浆、养护、成型等工序而制成的板材,以其优越的性能被广泛应用于建筑行业的各个领域。

3.这种板材的强度高。质量轻,防火等级a1级的不燃材料。纤维增强水泥板有着防火隔音、防水防潮的优势,这种纤维增强水泥板的安装完全是干作业方式,施工简单方便,节省人工,这种板材可直接穿孔开槽雕刻走线,易于加工。纤维增强水泥板的典型规格是长2.44米宽1.2米的,规格大可任意切割,极大地提高了设计的自由度。市场上大量存在以水泥纤维板为基板,不同表面处理的装饰型纤维水泥板。

4.现有的纤维增强水泥板的生产工艺一般是:先制作纤维水泥料浆,将纤维水泥料浆放入模具内,然后进行振动,振动至表面有浮浆、无多余气泡产生时停止振动,接下来压制成型后脱模,高温蒸养。这种生产工艺存在以下缺点:

5.1)在纤维增强水泥板成型后,需要对纤维增强水泥板进行蒸养,以加强纤维增强水泥板的强度,但是现有的高温养护方式是需要配置高温养护干燥设备进行高温养护,设备成本高。

6.2)这种通过压制工序制成单板状的纤维增强水泥板,在纤维增强水泥板蒸养过程中,纤维增强水泥板的边缘处悬空,且纤维增强水泥板边缘处膨胀速度快,易导致纤维水泥板边缘处破碎,降低了纤维水泥板的质量。

7.3)这种通过压制工序形成单板状的纤维增强水泥板,因为板材会发生一定的收缩,在切割时,容易导致板材开裂。

8.如中国专利申请号为200910044518.4,申请名称为一种纤维水泥板或纤维石膏板生产工艺及生产线的专利,公开了一种纤维水泥板或纤维石膏板生产工艺及生产线,能够实现连续作业,生产出的纤维水泥板或纤维石膏板在抗压、抗折和韧性性能上大幅度提升,但是这种生产工艺在物料混合后,需要进行振动处理,且需要配置养护干燥炉进行养护烘干,生产成本高。

9.如中国专利申请号为200910076707.x,申请名称为轻质纤维增强水泥板及其制造方法的专利,公开了一种制造轻质纤维增强水泥板的方法,包括如下步骤:步骤1:按照配方称取各组分;步骤2:将称好的干料放入混料机内均匀混合;步骤3:调制湿料,然后再将步骤2中混合好的物料放入捏合机内,加入水和湿料进行捏合;步骤4:将捏合好的料浆放入模具内,用平板流化机压制成型后脱模。本发明大大提高了材料的抗拉强度、抗冲强度、保水性,改善物料的挤出性能。但是,这种工艺得到纤维增强水泥板,在高温养护时,需要配置高温养护干燥设备进行高温养护,设备成本高;这种通过压制工序形成板状的纤维增强水泥板,

因为板材会发生一定的收缩,在切割时,容易导致板材开裂。

10.如中国专利申请号为201811407551.4,申请名称为一种纤维增强水泥板及其制备方法和应用的专利,公开了一种纤维增强水泥板及其制备方法和应用。该制备方法包括:(1)将水泥、改性植物纤维、合成纤维和水混合均匀,得到混合料;(2)将所述混合料进行入模振动;(3)将所述入模振动后的模型进行平整、养护和脱模,得到所述纤维增强水泥板。这种工艺得到纤维增强水泥板,在高温养护时,需要配置高温养护干燥设备进行高温养护,设备成本高;在纤维增强水泥板蒸养过程中,纤维增强水泥板的边缘处悬空,且纤维增强水泥板边缘处膨胀速度快,易导致纤维水泥板边缘处破碎,降低了纤维水泥板的质量。板材切割时,容易导致板材开裂。

技术实现要素:

11.针对现有技术存在的纤维增强水泥板生产工艺在成型时,需要振动加压,设备复杂;高温养护时,需要配置高温养护干燥设备进行高温养护,设备昂贵且运行成本高;在纤维增强水泥板蒸养过程中,纤维增强水泥板的边缘处悬空,且纤维增强水泥板边缘处膨胀速度快,易导致纤维水泥板边缘处破碎,降低了纤维水泥板的质量;板材切割时,容易导致板材开裂的问题,本发明的目的是提供一种基于方料切割法的纤维增强水泥板的生产工艺和配方,解决上述诸多问题。

12.为实现上述目的,本发明采用如下技术方案:

13.本发明提供一种基于方料切割法的纤维增强水泥板的生产工艺,具体步骤如下;

14.步骤一:首先将水和纤维之外的所有组分倒入搅拌机中搅拌5-10分钟,使各种物料混合均匀;

15.步骤二:加入水搅拌均匀;

16.步骤三:加入纤维继续搅拌至纤维均匀分散;

17.步骤四:开始抽真空并继续搅拌,使混合料中的气泡排出;

18.步骤五:将搅拌好的混合料倒入料框中,根据环境温度差异,静置0.5小时-1.5小时,然后向料框内加入水,直至水面高于混合料表面2-3cm,并在料框外罩上保温罩,使得混合料处于密闭空间内养护36-72小时;

19.步骤六:拿掉保温罩,令混合料硬化后形成的方料至少冷却12小时后,拆除料框,得到大块的方料;

20.步骤七:待方料冷却至室温,将方料按照要求切割成大板;

21.步骤八:成品板切割成规定的尺寸并进行包装。

22.作为优选的技术方案,在步骤二中,搅拌至水泥基材料的胶砂流动度在200-320mm之间。

23.作为优选的技术方案,在步骤五中,保温罩内设置加湿设备和加热设备,使混合料在100%湿度,50-100℃的环境下养护48小时。

24.作为优选的技术方案,在步骤五中,保温罩侧板和顶盖,完全覆盖料框。

25.作为优选的技术方案,在步骤五中,通过加热设备提高保温罩内的环境温度,保证保温罩内的环境温度不低于混合料核心温度25度。

26.本发明提供一种基于方料切割法的纤维增强水泥板的配方,纤维增强水泥板包括

以下组分:水、水泥、偏高领土、重钙粉、碳酸钙砂、纤维、减水剂、消泡剂、缓凝剂。

27.作为优选的技术方案,所述水泥为标号42.5以上的水泥。

28.作为优选的技术方案,所述偏高领土的中位粒径d50在600目-5000目之间。

29.作为优选的技术方案,所述重钙粉的中位粒径d50在200目-5000目之间。

30.作为优选的技术方案,所述碳酸钙砂的粒径范围是4目-100目。进一步,所述碳酸钙砂包括粒径范围是20目-40目和40目-80目的碳酸钙砂,两种砂的质量比为3:7。

31.作为优选的技术方案,所述纤维是聚丙烯纤维、共聚甲醛纤维、超高分子量聚乙烯纤维、聚乙烯醇纤维中的一种。

32.作为优选的技术方案,所述减水剂为聚羧酸减水剂。

33.作为优选的技术方案,所述消泡剂为有机硅消泡剂,缓凝剂为有机酸盐,常用葡萄糖酸钠。

34.作为优选的技术方案,所述组分每立方米含有140-240千克水、450-750千克水泥、10-200千克偏高领土、300-500千克重钙粉、900-1400千克碳酸钙砂、0.5%-3%纤维(体积占比)、3-12千克减水剂(含固量)、1-3千克消泡剂(含固量)、0.2-5千克缓凝剂,其中,水泥浆(碳酸钙砂和纤维之外的其他组分)的体积占比在47%-66%之间。进一步,所述组分每立方米含有180-220千克水、550-750千克水泥、20-80千克偏高领土、350-450千克重钙粉、1100-1300千克碳酸钙砂、1%-2%纤维(体积占比)、5-10千克减水剂(含固量)、1-3千克消泡剂(含固量)、0.2-1.0千克缓凝剂,水泥浆(碳酸钙砂和纤维之外的其他组分)的体积占比在52%-60%之间。

35.因为采用纤维增强,会导致混合料粘稠度提高,所以通过粒径很细的偏高领土、重钙粉来填充水泥颗粒的缝隙,使得水泥浆体在相同用水量条件下具有较高流动性,可以保证加入纤维后,纤维能均匀分散,并且可维持自流平性能。偏高领土还可以与水泥水化产物——氢氧化钙反应,从而解决泛碱的问题。砂子和重钙粉的化学组分均为碳酸钙,使方料易于切割成大板;加入减水剂可以在保证流动度的情况下减少用水量,提高力学性能;通过消泡剂消泡,可以增加混合料的密实度,改善表面质量并提高力学性能。

36.本发明的有益效果在于:

37.1)与现有通过压制工序形成单板状的纤维增强水泥板的方法相比,本发明采用方料切割法得到纤维增强水泥板,即先通过设定的工序制备得到大块的方料,待水泥水化收缩完成且方料冷却后再切割成板材,得到的板材后期收缩很小,避免了纤维增强水泥板收缩变形的问题。

38.2)本发明将搅拌好的混合料倒入料框中,一定时间后加水,然后在料框外罩上保温罩,使得混合料处于密闭空间内,混合料在此密闭空间内进行水化反应,减少水分和水泥水化热的流失,使混合料处于高温养护状态;混合料处于密闭空间内,可以减少混合料内核心与混合料表面的温差,避免产品开裂,提高产品良品率。通过此方法,使得混合料处于密闭空间内,利用水泥水化所产生的热量进行高温养护;无需额外配置高温养护干燥设备进行高温养护,降低了生产成本。

39.3)与现有单板状的纤维增强水泥板高温养护的方法相比,本发明制得大块的方料,然后采用整块方料在密闭空间内进行高温养护,避免了单板的纤维增强水泥板蒸养过程中的边缘处悬空、纤维水泥板边缘处破碎、降低了纤维水泥板质量等问题。

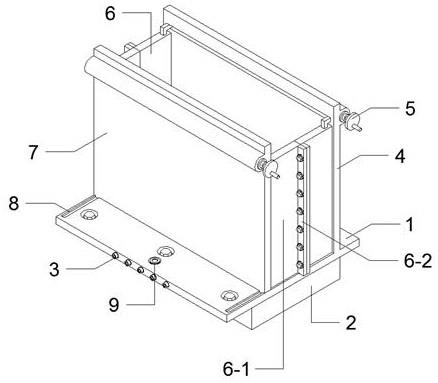

40.4)采用本发明配方抽真空后的混合料再倒入料框中,物料流动性好,不需要振动加压工序,可以降低设备成本,自密实,制成方料后,由方料切割成大板,生产效率提高。

41.5)本发明的生产过程都在工厂完成,有利于模块化、标准化生产,板材的厚度和大小可以根据需要定制化生产。大幅度提高生产效率和产品质量。

42.6)本发明采用偏高领土、重钙粉与水泥进行紧密堆积,生产时可在减少用水量的同时,保持高流动性,并提高抗压、抗拉强度等力学性能。采用本发明工艺得到的产品,表面质量好,不开裂、耐水性、耐污性好。

附图说明

43.图1为本发明的实施例的生产加工工艺示意图。

44.图2为本发明生产加工工艺中方料大板切割成大板的示意图。

具体实施方式

45.为使本发明实施例的目的、技术方案和优点更加清楚,下面结合本发明实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其它实施例,都属于本发明保护的范围。

46.实施例1

47.本实施例提供一种纤维增强水泥板,按照重量份数计包括水180份、水泥590.45份、偏高领土45.2份、重钙粉410.66份、碳酸钙砂1219份、纤维28份、减水剂6份、消泡剂1份、缓凝剂0.4份,其中,碳酸钙砂和纤维之外的水泥浆的体积占比在52%。

48.其中,水泥为标号42.5以上的水泥。偏高领土的中位粒径d50在600目-5000目之间。重钙粉的中位粒径d50在200目-5000目之间。所述碳酸钙砂的粒径范围是4目-100目。纤维是聚丙烯纤维、共聚甲醛纤维、超高分子量聚乙烯纤维、聚乙烯醇纤维中的一种。减水剂为聚羧酸减水剂。消泡剂为有机硅消泡剂,缓凝剂为葡萄糖酸钠。

49.采用纤维增强,会导致物料粘稠度提高,所以通过粒径很细的偏高领土、重钙粉来填充水泥颗粒的缝隙,这样加入纤维后,纤维容易分散,以便于实现物料混合后自流平;加入碳酸钙砂有利于方块产品成型后切割成大板;加入减水剂来减少用水量;通过消泡剂消泡。且偏高领土还可以与水泥水化产物——氢氧化钙反应,避免产品后期泛碱。本发明的原料,按照要求的比例混合,可实现紧密堆积,从而减少用水量、提高流动性、提高抗压强度、抗拉强度等力学性能。

50.纤维增强水泥板的生产工艺如下:

51.步骤一:首先将水和纤维之外的所有组分倒入搅拌机中搅拌5-10分钟,使各种物料混合均匀;

52.步骤二:加入水搅拌均匀;搅拌至水泥基材料的胶砂流动度在240-280mm之间;

53.步骤三:加入纤维继续搅拌钟至纤维均匀分散;

54.步骤四:开始抽真空并继续搅拌,使混合料中的气泡排出;抽真空处理可以提高纤维增强水泥板的抗压、抗弯、弹性模量、抗拉等物理力学性能,减少收缩率;

55.步骤五:将搅拌好的混合料倒入料框中,并向混合料内加入水,直至水面高于混合

料表面2-3cm,并在料框外罩上保温罩,使得混合料处于密闭空间内养护48小时;混合料在此密闭空间内进行水化反应,减少水分和水泥水化热的流失,使混合料在90%以上的湿度环境下进行高温养护;在本步骤中,混合料处于密闭空间内,可以减小混合料内核心与混合料表面的温差,避免产品开裂;根据情况可以在保温罩内设置加湿设备和加热设备,通过加热设备提高保温罩内的环境温度,保证其不低于混合料内核心温度25度,使混合料在100%湿度,80-100℃的环境下养护48小时;进一步保障混合料的高温养护环境,进一步减小混合料内核心与混合料表面的温差,避免产品开裂,提高产品良品率。

56.步骤六:拿掉保温罩,令混合料硬化后形成的方料自然冷却24小时后拆除料框,得到大块的方料;

57.步骤七:待方料冷却至室温,将方料按照要求切割成大板;

58.步骤八:成品板切割成规定的尺寸并进行包装。

59.实施例2

60.本实施例提供一种纤维增强水泥板,按照重量份数计包括水190份、水泥610.10份、偏高领土42.3份、重钙粉350份、碳酸钙砂1155.56份、聚丙烯纤维18份、减水剂8份、消泡剂2份、缓凝剂0.6份。

61.其中,水泥为标号42.5以上的水泥。偏高领土的中位粒径d50在2000目-4000目之间。重钙粉的中位粒径d50在300目-1500目之间。碳酸钙砂中位粒径d50在40目-100目之间。纤维是共聚甲醛纤维中的。减水剂为聚羧酸减水剂。消泡剂为有机硅消泡剂,缓凝剂为葡萄糖酸钠。

62.以上生产工艺和实施例1相同。

63.实施例3

64.本实施例提供一种纤维增强水泥板,按照重量份数计包括水210份、水泥580.86份、偏高领土55份、重钙粉434.77份、碳酸钙砂1273.28份、聚丙烯纤维12份、减水剂10份、消泡剂3份、缓凝剂0.3份。

65.以上原料的规格和实施例1相同,生产工艺相同。

66.实施例4

67.本实施例提供一种纤维增强水泥板,按照重量份数计包括水220份、水泥650份、偏高领土52.92份、重钙粉418.49份、碳酸钙砂1187.61份、纤维14份、减水剂7份、消泡剂2份、缓凝剂0.3份。

68.以上原料的规格和实施例1相同,生产工艺相同。

69.实施例5

70.本实施例提供一种纤维增强水泥板,按照重量份数计包括水190份、水泥594.62份、偏高领土48.87份、重钙粉434.59份、碳酸钙砂1100份、纤维14份、减水剂6份、消泡剂1份、缓凝剂0.9份。

71.以上原料的规格和实施例1相同,生产工艺相同。

72.实施例6

73.本实施例提供一种纤维增强水泥板,按照重量份数计包括水185份、水泥644.47份、偏高领土60份、重钙粉450份、碳酸钙砂1276.23份、纤维13份、减水剂5份、消泡剂1份、缓凝剂0.4份。

74.以上原料的规格和实施例1相同,生产工艺相同。

75.为了确定本发明的性能,发明人进行了研究实验,各种实验情况如下:

76.表1是对实施例1-6得到的纤维增强水泥板进行力学性能测试的测试数据,可以看出,本发明生产的产品,抗压强度、抗弯强度、抗拉强度、弹性模量等力学性能远优于普通水泥板材。

77.表1

[0078][0079]

另外,在实施例1-6中,分别以省略步骤五中的“罩上保温罩”和步骤六后的生产工艺作为对应实施例的对比例,针对生产得到的产品进行吸水率测试,得到表2吸水率对比数据:

[0080]

测试方法:jc/t908-2013《人造石》中7.6规定的吸水率测试方法。

[0081]

由表2可以看出,加罩子养护后,板材的吸水率大幅度下降。耐水性和耐污性显著提高。其吸水率远低于jc/t412.1-2018《纤维水泥平板》中对a类板材的吸水率要求。

[0082]

表2

[0083][0084]

对比传统的浇筑法,本专利发明的方法去除了模具成本,减少了人工成本。

[0085]

可以降低约20%的成本。

[0086]

(1)抗压强度:gb/t31387-2015《活性粉末混凝土》;

[0087]

(2)抗弯强度:gb/t31387-2015《活性粉末混凝土》;

[0088]

(3)弹性模量:gb/t31387-2015《活性粉末混凝土》;

[0089]

(4)轴向拉伸强度:t/cecs10107-2020《超高性能混凝土基(uhpc)技术要求》;

[0090]

(5)吸水率:jc/t908-2013《人造石》。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。